Изобретение относится к производ ству хлорсульфоновой кислоты и може быть использовано в химической промышленности. Известен способ получения хлорсульфоновой кислоты путем взаимодействия газообразного 100%-ного серного ангидрида и хлористого водорода в насадочном аппарате во взвешенном слое жидкой хлорсульфоновой кислоты при 148-151°С 1. Однако этот способ сложен в технологическом отношении за счет трудности поддержания в- аппарате постоян ной высоты слоя кипящей хлорсульфоновой кислоты, а также за счет загря нения полученной хлорсульфоновой кислоты серным ангидридом и пиросульфурилхлоридом. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения хлорсульфоновой кислоты, включаюций взаимодействие серного ангидрида с хлористым водородом при , конденсацию образующегося целевого продукта и обработку его хлористым водородом 2. Известно устройство для осуществления способа получения хлорсульфоновой кислоты, содержащее корпус, разделенный перегородкой на отстойную и реакционную камеру. В реакционной камере размещены смеситель и вертикальный кожухотрубный теплообменник. Устройство снабжено фазоразделителем с колпачковым гидрозатвором 3 . Недостатком процесса является невозможность использования тепла реакции серного ангидрида с хлористым водородом для нагревания олеума, десорбции из него серного ангидрида и нагревания паров SOg. Кроме того, взаимодействие серного ангидрида и хлористого водорода проводят при температуре ниже температуры кипения хлорсульфоновой кислоты. Время пребывания газа в реакционном объеме составляет не менее 0,5 с, что снижает интенсивность процесса. Цель изобретения - интенсификация процесса. Поставленная цель достигается тем, что согласно способу, включающему взаимодействие серного ангидрида с хлористым водородом при повышенной температуре, конденсацию образующегося целевого продукта и обработку его хлористым водородом.

взаимодействие исходных реагентов ведут при ISB-nS C.

Для йсутцествления способа используют устройство, содержащее корпус, разделенный перегородкой на отстойную и реакционную камеры, в которой размещены смеситель и теплообменник. Причем корпус снабжен установленной над перегородкой отстойной камеры дополнительной перегородкой, которые образуют между собой камеру для подачи олеума.

При этом теплообменник выполнен в виде труба в трубе , где внутренняя труба укреплена в нижней перегородке, а наружная - в верхней.

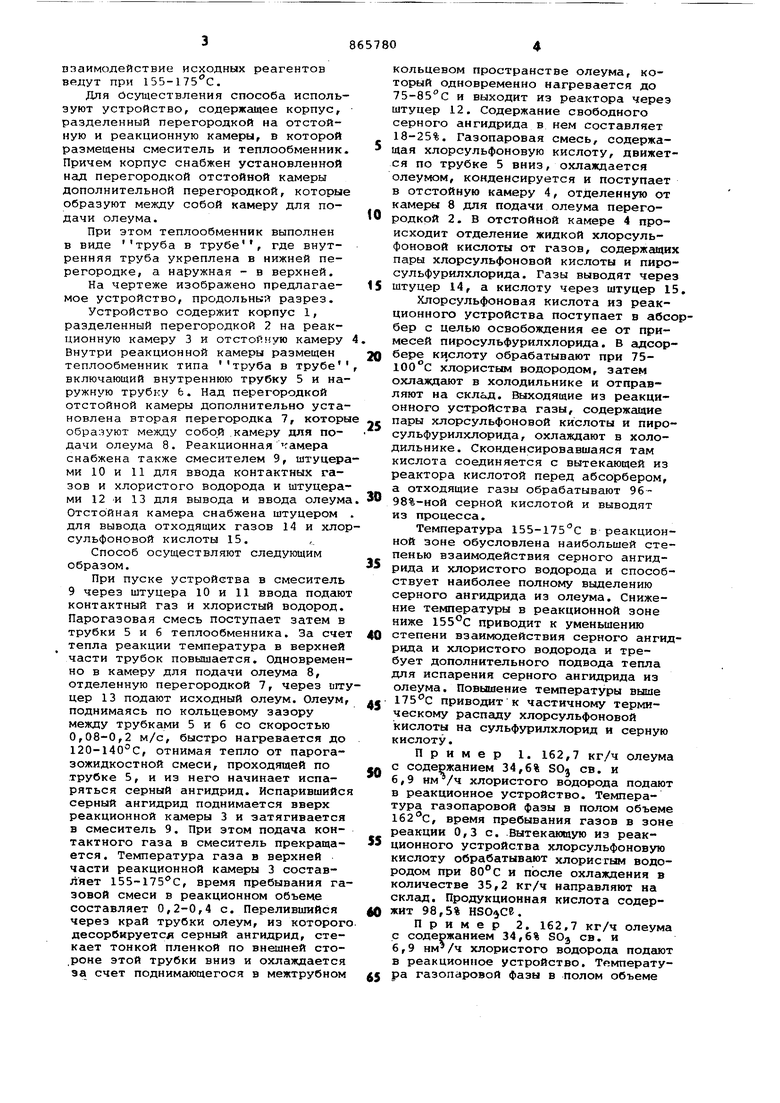

На чертеже изображено предлагаемое устройство, продольнь-я разрез.

Устройство содержит корпус 1, разделенный перегородкой 2 на реакционную камеру 3 и отстойную камеру 4 Внутри реакционной камеры размещен теплообменник типа труба в трубе включающий внутреннюю трубку 5 и наружную трубку fc. Над перегородкой отстойной камеры дополнительно установлена вторая перегородка 7, которые образуют между собой .камеру для подачи олеума 8. Реакционная амера снабжена также смесителем 9, штуцерами 10 и 11 для ввода контактных газов и хлористого водорода и штуцерами 12 И 13 для вывода и ввода олеума Отстойная камера снабжена штуцером . для вывода отходящих газов 14 и хлорсульфоновой кислоты 15.

Способ осуществляют следующим образом.

При пуске устройства в смеситель 9 через штуцера 10 и 11 ввода подают контактный газ и хлористый водород. Парогазовая смесь поступает затем в трубки 5 и 6 теплообменника. За счет тепла реакции температура в верхней части трубок повышается. Одновременно в камеру для подачи олеума 8, отделенную перегородкой 7, через иггуцер 13 подают исходный олеум. Олеум, поднимаясь по кольцевому зазору между трубками 5 и б со скоростью 0,08-0,2 м/с, быстро нагревается до 120-140°С, отнимая тепло от парогазожидкостной смеси, проходящей по трубке 5, и из него начинает испаряться серный ангидрид. Испарившийся серный ангидрид поднимается вверх реакционной камеры 3 и затягивается в смеситель 9. При этом подача контактного газа в смеситель прекращается. Температура газа в верхней части реакционной камеры 3 составляет 155-175 С, время пребывания газовой смеси в реакционном объеме составляет 0,2-0,4 с. Перелившийся через край трубки олеум, из которого десорбируется серный ангидрид, стекает тонкой пленкой по внешней сто.роне этой трубки вниз и охлаждается за счет поднимгиощегося в межтрубном

кольцевом пространстве олеума, который одновременно нагревается до 75-85С и выходит из реактора через штуцер 12. Содержание свободного серного ангидрида в нем составляет 18-25%. Газопаровая смесь, содержащая хлорсульфоновую кислоту, движется по трубке 5 вниз, охлаждается олеумом, конденсируется и поступает в отстойную камеру 4, отделенную от камеры 8 для подачи олеума перегородкой 2. В отстойной камере 4 происходит отделение жидкой хлорсульфоновой кислоты от газов, содержащих пары хлорсульфоновой кислоты и пиросульфурилхлорида. Газы выводят через штуцер 14, а кислоту через штуцер 15

Хлорсульфоновая кислота из реакционного устройства поступает в абсобер с целью освобождения ее от примесей пиросульфурилхлорида. В адсорбере кислоту обрабатывают при 75100 с хлористым водородом, затем охлаждают в холодильнике и отправляют на склад. Выходящие из реакционного устройства газы, содержащие пары хлорсульфоновой кислоты и пиросульфурилхлорида, охлаждают в холодильнике. Сконденсировавшаяся там кислота соединяется с вытекающей из реактора кислотой перед абсорбером, а отходящие газы обрабатывают 9698%-ной серной кислотой и выводят из процесса.

Температура 155-175с в реакционной зоне обусловлена наибольшей степенью взаимодействия серного ангидрида и хлористого водорода и способствует наиболее полному выделению серного ангидрида из олеума. Снижение температуры в реакционной зоне ниже 155°С приводит к уменьшению степени взаимодействия серного ангидрида и хлористого водорода и требует дополнительного подвода тепла для испарения серного ангидрида из олеума. Повышение температуры выше приводит к частичному термическому распаду хлорсульфоновой кислоты на сульфурилхлорид и серную кислоту.

Пример 1. 162,7 кг/ч олеума с содержанием 34,6% SOj св. и 6,9 нм /ч хлористого водорода подаиот в реакционное устройство. Температура газопаровой фазы в полом объеме 162С, время пребывания газов в зоне реакции 0,3 с. Вытекающую из реакционного устройства хлорсульфоновую кислоту обрабатывают хлористым водородом при 80°С и после охлаждения в количестве 35,2 кг/ч направляют на склад. Продукционная кислота содержит 98,5% .

Пример 2. 162.7 кг/ч олеума с содержанием 34,6% SOj св. и 6,9 нм /ч хлористого водорода подгиот в реакционное устройство. Температура газопаровой фазы в полом объеме , время пребывания газов в зоне реакции 0,2 с. Вытекающую из реакционного устройства хлорсульфоновую кислоту обрабатывают хлористым водородом при и после охлаждения в количестве 33,4 кг/ч направляю на склад. Продукционная кислота содержит 98,9% HSOjCe. Пример 3. 162,7 кг/ч олеума с содержанием 34,6% SOj св. и . 6,9 НМ7Ч хлористого водорода подают в реакционное устройство. Температур газопаровой фазы в полом объеме 175 время пребывания газов в зоне реакции 0,4 с. Вытекающую из реакционного устройства хлорсульфоновую кислот обрабатывают хлористым водородом при юсС и после охлаждения в количестве 35,0 кг/ч направляют на склад Продукционная кислота содержит 98,2% . Использование предлагаемого спосо ба получения хлорсульфоновой кислоты И устройства для его осуществления позволяет интенсифицировать процесс за счет более полного превращения реагентов, сокращения времени их взаимодействия и совмещения процесса получения хлорсульфоновой кислоты и десорбции 100%-ного серного ангидрида из олеума. Формула изобретения 1. Способ получения хлорсульфоновой кислоты, включающий взаимодейКонтактные газы НС1

jnr-ff

Ю ствие серного ангидрида с хлористым водородом при повышенной температуре, конденсацию образукндегося целейого продукта и обработку его хлористым водородом, отличающийся тем, что, с целью интенсификации процесса, взаимо(ействие исходных реагентов ведут при 155-175°С. 2,Устройство для осуществления способа по п. 1, содержащее корпус, разделенный перегородкой на отстойную и реакционную камеры, в которой размещены смеситель и теплообменник, отличающееся тем, что корпус снабжен установленной над перегородкой отстойной камеры дополнительной перегородкой, которые образуют между собой камеру для подачи олеума. 3.Устройство по п. 2, отличающееся тем, что теплообменник выполнен в виде труба в трубе , при этом внутренняя труба укреплена в нижней перегородке, а наружная - в верхней. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ 1226991, л. 12 i 17/45, 1964. 2.Патент Франции № 2117297, л. С 01 В 17/00, 1971. 3.Авторское свидетельство СССР 652958, кл. В 01 D 1/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки отходящих газов | 1973 |

|

SU569318A1 |

| Способ получения дымсмеси C-IV | 1961 |

|

SU146293A1 |

| Способ очистки обжигового сернистого газа | 1984 |

|

SU1201221A1 |

| СПОСОБ ОЧИСТКИ ХЛОРОФОРМА | 2009 |

|

RU2417211C2 |

| Способ получения концентрированного диоксида серы | 1983 |

|

SU1104106A1 |

| СПОСОБ И УСТАНОВКА ПОЛУЧЕНИЯ ФТОРИСТОГО ВОДОРОДА | 2005 |

|

RU2287480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕТРАХЛОРФТАЛЕВОГО АНГИДРИДА | 1973 |

|

SU393265A1 |

| Способ получения хлорсульфоновой кислоты | 1975 |

|

SU564259A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2124477C1 |

| Установка для получения высокопроцентного олеума | 1936 |

|

SU51601A1 |

Авторы

Даты

1981-09-23—Публикация

1976-11-01—Подача