1

Изобретение относится к области получения веществ, препятствующих образованию кристаллов солей и добавляемых в системы оборотного водоснабжения, а также при добыче нефти и попутных вод для предотвращения отложения солей в трубопроводах, арматуре, насосах и глубинном оборудовании.

Известны способы получения ингибиторов отложений, включающие обычное смешивание веществ, обладающих ингибирующими свойствами и веществ, усиливающих их иигибирующую способность U J.

Наиболее близким по технической сущности и достигаемому результату, по иигибироваиию отложений сульфата и карбоната кальция является способ получения ингибитора, заключающийся в смешивании полиэтияенполиамина, моиоэтаноламина, карбамида и хлорида аммония, далее подвергнутых при 98ЮО С фосфорилированию в присутствии формгшьдегида и ортофосфористой кислоты в солянокислой среде с последующей нейтрализацией и охлаждеиием полученного раствора ингибитора 2 .

Соотношение компонентов выбирают так, чтобы на каждый атом водорода амиио- или амидогруппы приходился 1 моль формальдегида и 1 моль фосфористой кислоты. Полученный ингибитор представляет собой водный раствор, незамерзающий при температуре минус 30°С.

Недостатками известного -способа являются : ,1.Повышенное содержание в готовом продукте остаточного формальдегида 0,8-2,0%,. которое придает ингиtoбитору неприятный запах и увеличивает его токсичность в воде водоемов

( ПДК формальдегида 0,05 мг/л).

2.Высокая эффективность ингибирования при оптимальной концентрации ингибитора (3 мг/л), сильно и неэк15

вивашентно снижается при снижении его концентрации.

Цель изобретения - снижение остаточного содержания свободного форм20альдегида в полученном продукте и повышение эффективности ингибитора.

Поставленная цель достигается тем, что проводят двухстадийное фосфорилирование .с выносом в заключительную

25 стадию фосфорилирования наиболее активного по отношению к формальдегнду компонента, содержащего азот, и введением затем в нейтрализованный и охлажденный раствор ингибитора перекисного соединения (перекиси водоро30

да или перкарбоната натрия) э количестве 0,3-0,5% от массы раствора ингибитораS

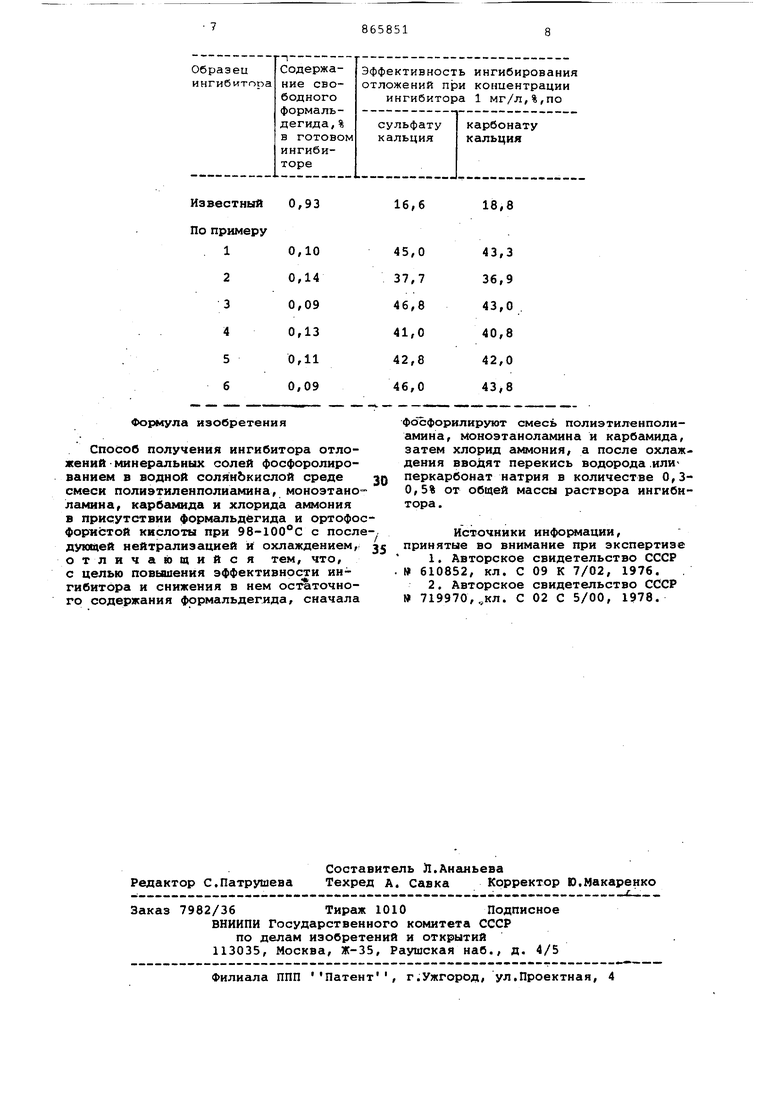

Количество вводимого формальдегида должно быть эквимолярно количеству фосфористой кослоты и количеству атомов водорода при аминогруппах. При нарушении этого соответствия, т.е. при наличии водородов аминогруп не замещенных метилфосфоновыми группировками, эффективность ингибитора заметно падает, то же самое происходит и при избытке не вступивших в реакцию фосфористой кислоты и формальдегида. Однако и при соблюдении точных соотношений реакцию фосфорилирования трудно довести до конца, так как скорость реакции убывает с падением концентрации реагирующих веществ и с исчезновением наиболее активно реагирующих аминогрупп. Опыты не с синергической смесью аминовр а с индивидуальными компонентами показали, что при эквимолярных загрузках и одинаковых условиях реакции наибольше содержание свободного формальдегида получается при использовании полиэтиленполиамина (1,942,0%), а наименьшее для хлорида амомония (0,3-0,4%), карбамид и моноэтаноламин занимают промежуточное положение (О,79-1,1%)с В смеси амино в первую очередь реагируют наиболее активные группы, а менее активные остаются и благодаря своей малой реакционной способности не могут снизить содержание формальдегида ниже 0,70,8%. Следовательно, реакцию фосфорилирования необходимо вести в 2 стади вначале с менее активными аминами, а в конце с более активными компонентами. Добавка перекисных соединений (30%-ного раствора перекиси водорода или порошка персоли - перкарбоната натрия) еще более снижает содержание свободного формальдегида в раза и, кроме того, повышает эффективност ингибитора при малых его концентрациях. Количество вводимой перекиси водорода рассчитывают для доведения остаточного содержания формальдегида до 0,1-0,15%, такое небольшое количество формальдегида не оказывает вредного влияния ни на обоняние, ни на токсикологические качества, ни на эффективность ингибирования.

Способ получения ингибитора осуществляют следу14им образом.

В эмалированный реактор загружают вначале полиэтиленполиамин, карбамид и моноэтаноламин (амины выполняют дополнительную роль ингибиторов кислотной коррозии), затем воду, соляную кислоту, фосфористую кислоту и формальдегид. При этом температура смеси за счет нейтрализации аминов возрастает до 50-бО°С, включают обогрев, доводят температуру до 100 С и при работающей мешалке и температуре 98ЮО С выдерживают 2,5 ч, после чего добавляют хлорид аммония и выдерживают еще 1 ч при той же тепмературе. Затем содержание реактора охлаждают и при охлаждении добавляют 40-45%ный раствор гидроокиси натрия, довод рН смеси до 3,6-3,9. После этого в раствор ингибитора вносят перекисное соединение (или техническую перекись водорода 30%-ной концентрации, или сухой порсшок перкарбоната натрия (персоль) состава Ыа,СОз-HjO- c содержанием перекиси водорода 24,3%). Рол перекиси состоит в окислении основно массы свободного формальдегида, при этом снижается токсичность продукта и повышается эффективность ингибирования при низких концентрациях ингибитора. При внесении перекиси в горячий раствор ингибитора, она полностью расходуется в течение 1 ч, а пр 20°С ее действие продолжается в течение суток, в последнем случае данные по эффективности ингибирования выше. При содержании ингибитора 1 мг/л при снижении остаточного формальдегида в нем с 0,78% до 0,1% эффективность ингибирования по карбонату кальция возрастает в 1,5 раза, а по сульфату кальция в 2,3 раза. Такое снижение . количества формальдегида достигается (в зависимости от первоначального содержания) при внесении 0,3-0,7% перекиси (считая на 100%-ную ) . Дальнейшее увеличение количества перекиси хотя и доводит содержание свободного формальдегида до сотых или тысячных долей процента, но мало сказывается на эффективности ингибирования.

Пример 1. В реактор с кислотостойким покрытием, снабженн&й обрауным холодильником, устройствами для перемешивания, замера температуры, нагрева и охлаждения загружают 37 л воды, 11 кг полиэтиленполиамина (с содержанием азота 31% и средней молекулярной массой 189), 9 кг моноэтаноламина, считая на 100%-ный, 4,9 кг карбамида, 77 кг 28%-ной соляной кислоты или эквивалентное количество кислоты другой концентрации, 82 кг технической ортофосфористой кислоты и 83 кг 37%-ного формалина. После переманивания до получения однородной реакционной массы ее нагревают до 98-100 G к выдерживают при этой температуре и перемешивании 2,5 ч. После чего загружают 1,7 кг хлорида аммония-и выдерживают при 98-100°С еще 1ч, затем включают охлаждение и при 60-70 С постепенно подают 42%ный раствор гидроокиси натрия в количестве 130 иг, при этом рН реакционной массы устанавливается в пределах 3,6-3,9. После охлаждения реакционной массы до 20-25 С в нее добавляют 7,3 кг 30%-ного раствора перекиси водорода или эквивалентное количестно (0,5% от массы) раствора пере киси другой концентрации. Получают 440 кг раствора ингиби-хора с содержа нием ингибттора 32%. Пример 2. Процесс получения количество вводимых компонентов, пор док чагрузки, .температурные и времен ные параметры всех стадий процесса такие же, как в примере 1. Отличие в количестве вводимо перекиси водорода. Вводят 4,4 кг 30%-иой перекиси водорода (0,3% от массы раствора, считая на 100%-ную перекись). Пример 3. Количество вводимых компонентов, порядок загрузки, температурные и временные параметры всех стадий процесса получения такие же, как в примере 1. Отличие в количестве вводимой перекиси водорода. Вводят 10 кг 30%-ной перекиси водоро да (0,68% от массы раствора, считая на 100% перекись). Пример 4. Количество вводимых компонентов, порядок загрузки, температурные и временные параметры всех стадий процесса получения такие же, как в примере 1. Отличие в замене перекиси водорода на перкарбонат натрия (персоль). Вводят 7,2 кг перкарбоната натрия (0,4% от массы расвора, считая на 100%-ную перекись). Получают 438 кг раствора с содержанием ингибитора 32%. Возможно осуществление способа по лучения ингибитора без применения фосфористой кислоты, вместо нее можно брать треххлористый фосфор или диметилфосфит. Примерз. В реактор с кислотостойким покрытием, устройствами для перемешизания, интенсивного охлаждения и нагрева, трубой с барботером у самого дна реактора и обратHfc i холодильником, вслед за которым идет колонна для поглощения нс1, заг ружают 83 кг 37%-ного формалина, 51 кг воды, 11 кг полиэтиленполиамина, 9 кг моноэтаноламина и 4,2 кг карбамида . Снизив температуру в реакторе до , через трубу с барботером постепенно, в течение 1ч, подают 137,5 кг треххлористого фосфора, охлаждением не давая температуре подни маться выше . При этом 75% образующегося НС1 уходит через обратный холодильник в поглотительную колонну, а 25% остается в зоне реакции. После окончания подачи температуру поднимают до ЭВ-ЮО С, выдерживают при этой темпе{)атуре 2,5 ч, добавляют 1,7 кг хлорида аммония и про должают выдержку еще 1 ч. Затем вклю чают охлаждение и при 60-70 С постепенно подают 142 кг 42%-ного раствор гидроокиси натрия, получая рН в пределах 3,6-3,9. После охлаждения до 20-25°С добавляют 7 кг 30%-ной перекиси водорода (0,5% от массы раствора, считая на 100%-ную перекись) и получают 410 кг раствора с содержанием 1нгиби тора 34%. Пример 6.В реактор с кислотостойким покрытием, устройствами для перемешивания, нагрева, охлаждения и замера температуры, снабженный прямым холодильником загружают 15 л воды, 11 кг полиэтиленполиамина, 9 кг моноэтаноламина, 4,2 кг карбамида, 110 кг диметилфосфита (1 моль), 165 кг 37%-ного формалина (2 моль) и 77 кг 28%-ной соляной кислоты. Содержимое реактора нагревают, постепенно отгоняя 80 кг метилаля-сырца. После окончания отгг5на при перемешивании и 98-100 с массу выдерживают 2,5 ч, добавлшот 1,7 кг хлорида аммония и продолжают выдержку при той же температуре еще 1 ч, после чего включают охлаждение.и при 60-70°С постепенно добавляют 130 кг 42%-ного водного раствора гидроокиси натрия, доводят рН массы до 3,6-3,9. После охлаждения, до 20-25с добавляют 8,5 кг 30%ной перекиси водорода (0,6% от массы раствора, считая на 150%-ную перекись) и получают 442 кг раствора с содержанием ингибитора 32%. Полученные и сравнительные данные по эффективности и содержанию формальдегида в полученных ингибиторах приведены в таблице. Все образцы ингибиторов, включая известныйj при выдержке в течение 48 ч при температуре минус оставались жидкими. Технико-экономические преимущества предложенного способа по сравнению с известным заключаются в следующем : 1.ПовБЕиение эффективности ингибирования отложений минеральных солей из растворов, содержащих 1 мг/л ингибитора по сульфату и карбонату кальция более чем в 2 раза. 2.Снижение остаточного содержания свободного формальдегида до 0,1Q,15%r т.е. более чем в 5 раз, что улучшает токсикологические свойства ингибитора и улучшает его запах, обpeunej He с ним (уменьшение запаха) . 3.Получение ингибитора основано на сырье, промышленный выпуск которого отечественной промышленностью освоен в крупных масштабах, процесс получения не имеет отходов производства, кроме соляной кислоты при использовании треххлористого фосфора и метилаля при использовании диметилфосфита. Формула изобретения Способ получения ингибитора отложений минеральных солей фосфоролированием в водной солянЬкислой среде смеси полиэтиленполиамина, моноэтаноламина, карбгикнда и хлорида аммония в присутствии формальдегида и ортофос форкстой кислоты при 98-100 С с после дующей нейтрализацией и охлаждением, отличающийся тем, что, с целью повьшения эффективности ингибитора и снижения в нем остаточного содержания формальдегида, сначала

18,8

43,3 36,9 43,0 40,8 42,0 43,8 фосфорилируют смесь полиэтил-енполиамина, моноэтаноламина и карбамида, затем хлорид аммония, а после охлаж дения вводят перекись водорода .или перкарбонат натрия в количестве 0,30,5% от общей массы раствора ингибитора. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 610852, кл. С 09 К 7/02, 1976. 2.Авторское свидетельство СССР № 719970,„кл. С 02 С 5/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ингибитора отложений минеральных солей | 1979 |

|

SU791645A1 |

| Способ получения ингибитораОТлОжЕНий МиНЕРАльНыХ СОлЕй | 1979 |

|

SU814896A1 |

| Способ получения ингибитора отложений минеральных солей | 1978 |

|

SU719970A1 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU973543A1 |

| Способ получения ингибитора отложений минеральных солей | 1979 |

|

SU791646A1 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU992519A1 |

| Способ получения ингибитора отложений минеральных солей | 1977 |

|

SU726123A1 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU966037A1 |

| Способ получения ингибитора отложений минеральных солей | 1990 |

|

SU1796631A1 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU1231061A1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-09—Подача