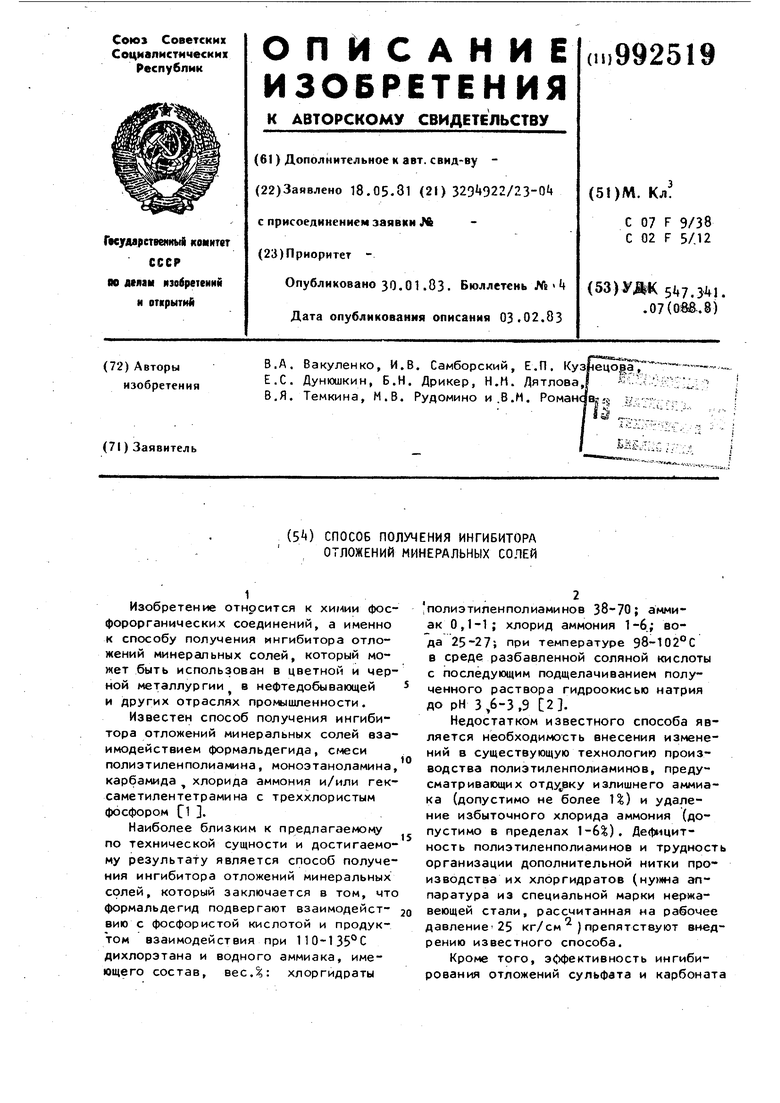

(S) СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ Изобретение отнрсится к химии фосфорорганических соединений, а именно к способу получения ингибитора отложений минеральных солей, который может быть использован в цветной и черной металлургии в нефтедобывающей и других отраслях промышленности. Известен способ получения ингибитора отложений минеральных солей взаимодействием формальдегида, смеси полиэтиленполиамина, моноэтаноламина, карбамида хлорида аммония и/или гексаметилентетрамина с треххлористым фосфором Cl . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения ингибитора отложений минеральных солей, который заключается в том, что формальдегид подвергают взаимодейстВИЮ с фосфористой кислотой и продуктом взаимодействия при 11 О-135°С дихлорэтана и водного аммиака, имеющего состав, вес.%: хлоргидраты полиэтиленполиаминов 38-70; аммиак 0,1-1; хлорид аммония 1-6, вода 25-27; при температуре 98-102°С в среде разбавленной соляной кислоты с последующим подщелачиванием полученного раствора гидроокисью натрия до рН 3,6-3,9 2. Недостатком известного способа является необходимость внесения изменений в существующую технологию производства полиэтиленполиаминов, предусматривающих oтдyJвкy излишнего аммиака (допустимо не более 1%) и удаление избыточного хлорида аммония (допустимо в пределах 1-6%). Дефицитность полиэтиленполиаминов и трудность организации дополнительной нитки производства их хлоргидратов (ну)нна аппаратура из специальной марки нержавеющей стали, рассчитанная на рабочее давление25 кг/см )препятствуют внедрению известного способа. Кроме того, эффективность ингибирования отложений сульфата и карбоната кальция сравнительно низка и не превышает 86%. Цель изобретения - повышение ингибирующей активности продукта. Поставленная цель достигается тем что, согласно способу получения ингибитора отложений минеральных солей, формальдегид подвергают взаимодействию в среде разбавленной соляной кислоты при температуре 100-1 с фосфористой кислотой и отходом производства полиэтиленполиамина состава, весД: хлорид аммония 86-95; хлоргидрат полиэтиленполиамина вода 410; при этом на 100 вес.ч. отхода npo изводства полиэтиленполиамина берут 1(0-160 вес.ч формальдегида, вес,ч. фосфористой кислоты и 22-/ 25 вес.ч. соляной кислоты в расчете на хлористый водород с последующим подщелачиванием полученного раствора до рН i,8-5,0. Кроме фосфористой кислоты, можно использовать также треххлористый фосфор или кубовый остаток производства диметилфосфита, гидролиз которых приводит к фосфористой кислоте. Предлагаемый способ позволяет получить ингибитор отложений мжеральных солей с высокой эффективностью по сульфату и карбонату кальция, причем аминная составляющая ингибитора получена из неиспользуемого до сих. пор отхода производства полиэтиленполиамина (ПЭПА) и себестоимость полученного ингибитора на 20-22% ниже себестоимости известного. Отход хлористый аммоний не находит применения из-за првышенной влажности и наличия в нем хлоргидратов (ХГ) гомологического ряда ПЭПА, начиная с ХГ этилендиамина и кончая боl-CH NH.) С-CH2-NH2 -CH 1-СН -N-CHj СН2-Р 0

SHgO + CHj- N -СН2 0

/он

СНо - Р о

CH2-N

I/ ОН

/ОН

сн„-Р о

он /2

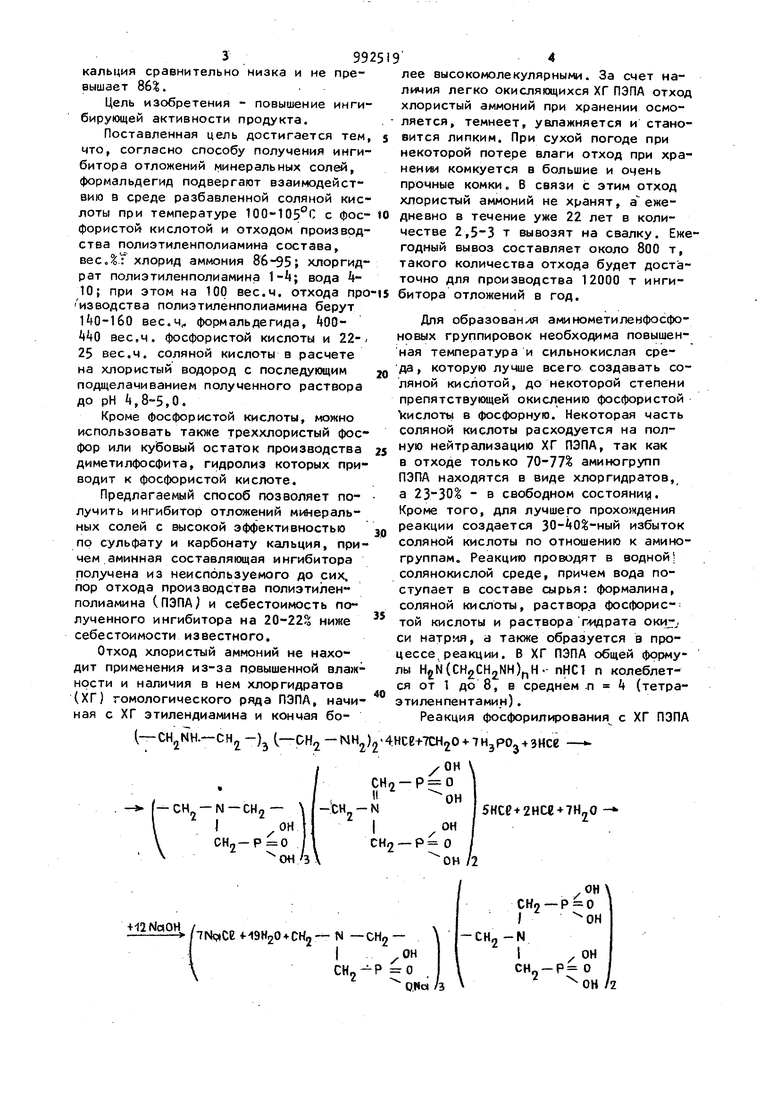

ои« лее высокомолекулярными. За счет наличия легко окисляющихся ХГ ПЭПА отход хлористый аммоний при хранении осмоляется, темнеет, увлажняется и становится липким. При сухой погоде при некоторой потере влаги отход при храHBHkM комкуется в большие и очень прочные комки. В связи с этим отход хлористый аммоний не хранят, а ежедневно в течение уже 22 лет в количестве 2,5-3 т вывозят на свалку. Ежегодный вывоз составляет около 800 т, такого количества отхода будет достаточно для производства 12000 т ингибитора отложений в год. Для образования a wнoмeтилeнфocфoновых группировок необходима повышенная температура и сильнокислая среда, которую лучше всего создавать соляной кислотой, до некоторой степени препятствующей окислению фосфористой kиcлoтьl в фосфорную. Некоторая часть соляной кислоты расходуется на нейтрализацию ХГ ПЭПА, так как в отходе только 70-77 аминогрупп ПЭПА находятся в виде хлоргидратов, а 23-30% - в свободном состояние. Кроме того, для лучшего прохождения реакции создается избыток соляной кислоты по отношению к аминогруппам. Реакцию проводят в водной солянокислой среде, причем вода поступает в составе сырья: формалина, соляной кислоты, раствор.а фосфористой кислоты и раствора г адрата си , а также образуется в процессе, реакции. В ХГ ПЭПА общей формулы HgN(CH2CH2NH)f,H.- пНС1 п колеблется от 1 до 8, в среднем -п 4 (тетраэтиленпентамин). Реакция фосфорилирования с ХГ ПЭПА HCE- 7CH20 - HзPOз- ЗHCe - /ОН -Р 0 + 7Н20 -Р О ОН / с хлоридом аммония

H ce+HcetsHjpo +scHjO- -N -cHj

ii:iS2N«ce.NK-P o Таким образом, после проведения реакции и последующей нейтрализации до рН 5 получается водный раствор, содержащий наряду с ингибитором амйно фосфонового типа (30-35%) ещё 7-8 хлорида натрия, 55-601 воды. Выделение ингибитора в виде кристаллического осадка можно достичь при повышении рН сильнокислой реакционной мас еы до 3,S f при этом выпадает в осадок 60-70% общего количества полученного ингибитора. Несмотря на то, что осадок обладает высокой эффективноетью ингибирования, получение его нецелесообразно, так как наряду с ним остаются трудноиспользуемые отходы производства. При дальнейшем прибавлении едкого натра образуются натриевые соли аминометиленфосфоновых кислот и осадок растворяется при рН 4,85,0 полностью и более не возникает. Получаемый однородныйводный раствор ингибитора удобнее в обращении: его плотность 1,3 г/см, т.кип. 105°С, температура замерзания ниже -30°С, рН 5. Для качества получаемого ингибитора отложений концентрации исходных веществ и порядок загрузки существенной роли не играют, однако возможност разогрева, вспенивания и выброса реакционной массы через холодильник и воздушку действует, так как образование моноаминометилфосфоновой кислоты происходит с выделением тепла, для последующих степеней алкилирования необходим нагрев. Удобнее следующий порядок загру,зки в кислотостойкий реактор (внутренняя поверхность кислотостойкая эмаль или стекло), снабженный устройствами для перемешивания, нагрева , охлаждения, конденсации; замера температуры и рН загружают отход хлористый аммоний (влажные кристаллы), затем заливают формалин (37%-ное содержание формальдегида ) при растворении отхода в

i 992519

ОН СН,

I О

он

/

он

он

.рйо

2 ОН

-он

)з

8Н20

ONoi формалине температура снижается ( начальная температура формалина + 19°С, температура смеси -f 1 К Затем дают 28%-ную кислоту и фос(хэрис-. тую кислоту для большей однородности в виде концентрированного (70-80%) водного растеска. При добавлении кислот температура смеси повышается до 2з-25°С, за счет разбавления кислот и дополнительной нейтрализации аминогрупп. После нагрева реакционной массы до 70С (при общей загрузке 12 кГ ) нагрев отключают и масса в реакторе медленно (за 20-30 нагревается до 10j-105°C, когда температура начинает снижаться, снова включают нагрев и выдерживают при 102-10 С не менее 2 ч. Затем включают охлаждение и постепенно порциями добавляют водный раствор ( 2%-ный) едкого натра, при достижении рН 2,5 выпадает обильный осадок кислых солей, который при дальнейшем повышении рН до 4,8 начинает растворяться, и при рН 5 полностью исчезает. Полученный однородный водный раствор содержит ингибитор с группами аминометиленфосфоновой кислоты в значительной степени в виде натриевых солей, некоторое количество (до 9% J хлорида натрия, доли процента не вступившего в реакцию формальдегида и внесенного вместе с формалином метанола. Промышленный выпуск фосфористой кислоты ограничен, поэтому разработано получение ингибитора на других соединениях фосфора, выделяющих гчэи гидролизе фосфористую кислоту, к ним относятся производимые в больших промышленных масштабах треххлористый фосфор и метиловые эфиры фосфористой кислоты. При использовании треххлористого фосфора большую часть образующегося хлористого водорода (более 90% ) следует удалить из процесса, чтобы не снизить эффективность ингибирования. Збиры фосфористой кислоты дороже PCtj и фосфОрИСТОЙ кислоты, поэтому 3KOHON 1MeCки целесообразной была разработка тех нологии получения ингибитора с ис пользованием вместо фосфористой кисло ты отхода производства - кубового остатка после вакуумной отгонки диметил фосфита. Этот кубовый остаток является используемым отходом производства: его подвергают вначале гидролизу до фосфористой кислоты, а затем этерификации в диметилфосфит. Средний состав кубового остатка, о: монометилфосфит 59; диметилфосфит 22; фосфористая кислота 16; фосфорная кислота 3. При использовании кубового остатка одновременно с ингибитором оТ ложений получают технический метилал являющийся набухателем при aNtMHuposa НИИ хлорметилированного сополимера стирола и дивиниябензола в производстве анионообменных смол. Для получения метилаяя необходимо вводить до баночное количество формальдегида, равное 1 моль на 1 моль диметилфосфата и 1 моль на 2 моль монометилфосфита, или в массовом отношении 27,3 формальдегида к wacce диметилфосф та и 15,6% к массе монометилфосфита. С целью ускорения процесса, сокращения энергозатрат на нагревание смеси и ликвидации возможности выброса реакционной массы через холодильник и воздушку один из основных компонентов: отхода производства хлористый аммоний или формалин (в произведетвенных условиях удобнее формалин ) загружают не сразу, а после нагрева реакционной массы, т.е. смеси кис- . лот соляной и фосфористой и отхода хлористого аммония или формалина до 70°С, затем прекращают нагрев и дают . постепенную подачу формалина, регули руя скоростью подачи подъем температу ры до . Пример 1,8 коррозионностойкий (стеклянный или эмалированный реактор, снабженный трубой с барботером у самого дна реактора, системами перемешивания, нагрева охлаждения, отвода паров в прямой, обратный холодильники, в скруббер для поглощения замера температуры и рН загружают 100 мае,ч. отхода хлористый аммоний, содержащего, %. хлорида аммония 91; хлоргидратов полиэтиленполиаминов (ХГ НЭПА 2 и воды 7,затем добавляют 20 мае,ч. формалина{5 15 моль формальдегида ) и растворяют в нем отход. При растворении температура реакционной смеси снижается на 6-7. Затем прибавляют 79 мае.ч. соляной кислоты и 550 мае.ч. фосфористой кислоты моль), при добавлении кислот температура в реакторе повышаетея до 25°С. Количества формальдегида и фосфористой кислоты ЭКВИ молярны, так как при недостатке формальдегида фосфористая кислота не может вступить в реакцию, а избыток свободного формальдегида увеличивает токсичность продукта . Для лучшей эффективности ингибирозания отложений каждый водород при аминогруппе должен быть замещен на метиленфосфоновую группировку, следовательно на каждый моль хлорида аммония вводят 3 моль формальдегида и 3 моль фосфористой кислоты и на каждую аминогруппу ХГ ПЭПА (примерно 3% первичных, 55% вторичных и 2% третичных аминогрупп) 1 ,k л6ль этих компонентов. Реакция фосфорилирования протекает эффективно при высокой температуре ( желательно выше 100) и высокой кислотности, поэтому вводят избыток соляной кислоты до 1,, моль на 1 aминoгt yппy. После загрузки всех компонентов при перемешивании постепенно реакционную массу нагревают вначале до 65°С, во избежание вспенивания и выброса продуктов реакции вследствие резкого выделения тепла. При достижении 65°С нагрев реактора выключаю т до начала снижения температуры, затем снова нагревают до и снова выключают нагрев ,, Температура в реакторе сама повышаетея за 30 мин е 70 до (начало кипения емеси ), при после выдержки мин температура наминает енижатьея, включают нагрев и выдерживают смесь при 102-104 С в течение 2-2,5 ч. Затем включают полное охлаждение и при 60-70С добавляют раетвор едкого натра, Добаапение ведут постепенно, енимая выделяющееея тепло нейтрализации охлаждением. При доетижении рН 2,5 в массе выпадает кристаллический осадок, который начинает растворяться при доетижении рН 4,8 и полноетью иечезает при рН . При рН 5 добавление щелочи прекращают, расход ее еоставляет .мае.ч, или 810 мае,у, раствора. Поеле охлаждения получают I960 мае,ч, ингибитора отложений с плотноетью 1,33-1,3 1460 об,ч. 999 Пример 2. Все компоненты, оборудование, порядок загрузки, режик температуры и времени такие же, как в примере 1. Отход имеет другой состав. Загружают 100 мае.ч. отхода хлористый аммоний, содержащего, %: хлорида аммония 86; ХГ ПЭПЛ 4 и воды 10, к нему добавляют 398 мае.ч формалина (4,9 моль формальдегида ), 78 мае.ч. 28%-ной соляной кислоты, 527 мае.ч. фосфористой кислоты (А02 мае.ч, 100%-ной фосфористой кислоты или k,S моль. После проведения реакции и внесения 762 мае.ч. 2%-ного гидрата Of&iCM нат рия получают i860 мае.ч. (1ЗДО об.ч.) ингибитора е рН 5. Пример 3. Bee компоненты, оборудование, порядок загрузки, режимы температуры и времени такие же, как в примере 1. Отход имеет другой еоетав и в завиеимоети от этого изменена загрузка других компонентов. Загружают 100 мае.ч. отхода хлориетый аммоний, еодержащего, %: хлорида аммония 95 ХР ПЭПА 1 и воды , к нему добавляют, мае.ч.: форма:лина А34 (5,35 моля) 28%-ной соляной киелоты 80; 77%-ной фоефориетой киелоты 570 (38 мае.ч. фоефориетой киелоты или 5,35 моль). Поеле проведения реакции и внееения 820 мае.ч. 42%-ного едкого натра полу чают 2000 мае.ц. (1500 обоЧ.) ингибитора е рН 5. Пример 4.В реактор, указанный в примере 1, загружают 100 мае.ч отхода хлористый аммоний, еодержащего, %: хлорида аммония 91, ХГ ПЭПА 2 и воды 7, к нему добавляют 61 мае.у, и 20 мае.ч. 37%-ного фор-j малина(5,15 моль). Затем температуру в реакторе енижают до 30°С и через трубу е барботером начинают поетепенную подачу 708,2 мае.ч. (5,15 моль) треххлористого фоефора, не давая температуре в реакторе подниматьея выше ЦО°С. Время подачи РСЕ завиеит от интенеивноети охлаждения и еоетавляет 1-2 ч, при этом ввиду недостатка воды 95 образующегосяНС2 уходит из реакционной маееы через обратный холодильник в поглотительный скруббер. Оетавшиеся 5 НСВ еоетавляют моль и достаточны для создания требуемого избытка соляной кислоты. Через 5 мин после окончания дозировки треххлористого фосфора содержимое реакто910ра нагревают до 102°С и выдер}: ивают при 102-105°С 2-3 ч. При охла чдении постепенно добавляют 828 мае,ч. 42 ного водного раетвора гидроокиеи натрия и получают мае,ч. ( Г080 об.ч) ингибитора е рН 5. Пример 5.В качеетве фоефорсодержащего еырья иепользуют кубовый оетаток производства диметилфосфита следующего состава, вес,;: монометилфоефит 59 диметилфосфит 22, (Х ефориетая кислота 16, фоефорная киелота 3. В реактор загружают 100 мае.ч. отхода хлориетый аммоний, еодержащего, %: хлорида аммония 91, ХГ ПЭПА 2 и воды 7, к нему добавляют, мае.ч.: 28%-ной соляной киелоты 79; формалина 628 (7,7 моль ) и кубового оетатка производетва диметилфосфита 510, еодержщего, мае.ч.: фосфорной . кислоты 15; фоефориетой киелоты 82 (1 моль )v диметилфоефита 112 (1,02 моль ) и монометилфоефита 301 (3,13 моль), всего в пересчете на фоефористую киелоту 5,15 моль. При загрузке содержимое реактора охлаждают , не давая температуре подниматься выше 35°С. Затем температуру в реакторе поднимают и через прямой холодильник отгоняют 200 мае.ч.- метилаляеырца, начальная TeMnepaTj a в парах k2°C, конечная 60-65°С, вместе с метилалем отгоняется небольшое количество метанола, следы формальдегида, воды и НСЕ. После прекращения отгона прямой холодильник переключают на обратный, поднимают температуру реакционной массы до 102°С и выдерживают при 102-105 С 2-3 ч при охлаждении постепенно добавляют 810 мае.ч. k2%ного водного раетвора гидроокиеи натрия и получают 2000 мае.ч. (1500 об.ч) ингибитора с рН 5. Пример 6. Все компоненты и их количество, оборудование, режимы температуры такие же, как в примере 1. Изменен порядок загрузки. В реактор загружают формагмн, 28%-ную соляную кислоту и фосфористую кислоту. Содержимое реактора нагревают до 72°С, отключают нагрев и небольшими псчэциями в течение 1 ч добавляют отход хлористый аммоний указанного в примере 1 состава, охлаждением поддерживая температуру lOO-IOi C. После окончания загрузки, выдержка при этой температуре 2,5 ч, затем охлаждение при одно11 .99

временной нейтрализации до рН 5« Пос ле охлаждения получают 1972 мае.ч. ингибитора отложений.

Пример. Все компоненты и их количество, оборудование, температуры такие же, как в примере 1. Изменен порядок загрузки. В реактор загружают отход хлористый аммоний указанного в примере 1 состава, 28%-ную соляную кислоту и фосфористую кислоту. Содержимое реактора нагревают до 72°С, отключают нагрев и постепенно в течение 1 ч охлаждением, поддерживая температуру

912

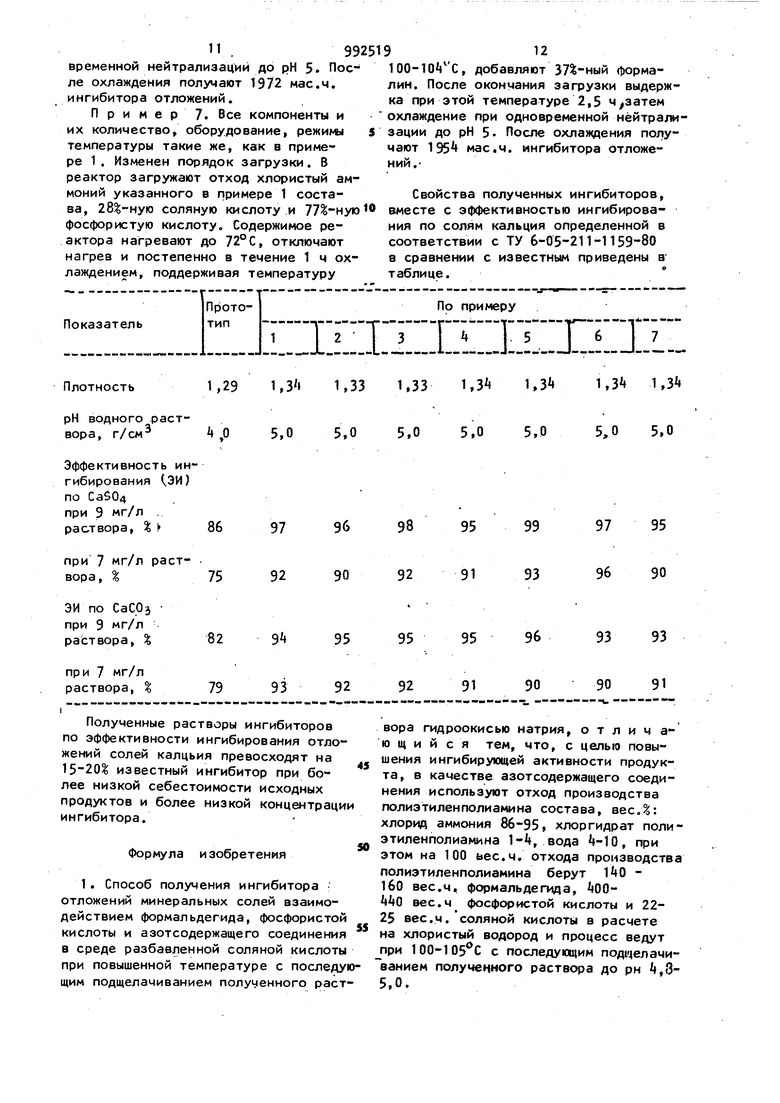

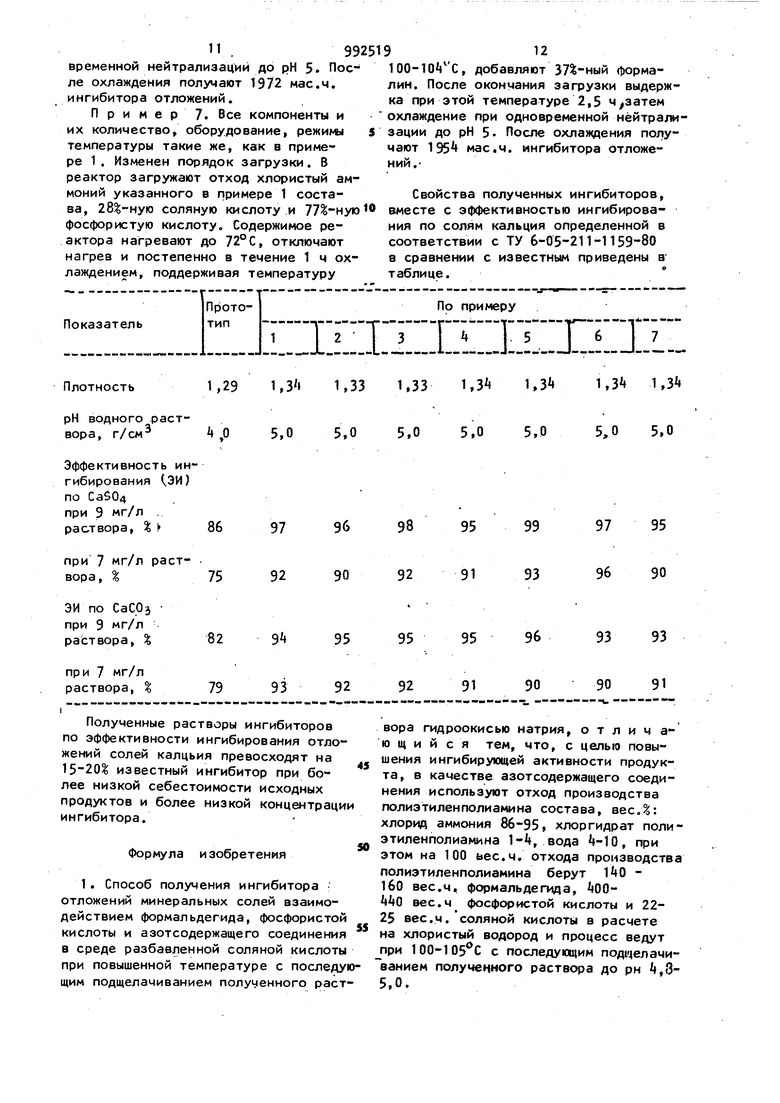

IOO-10i C, добавляют формалин. После окончания загрузки выдержка при этой температуре 2,5 ч затем охлаждение при одновременной нейтрализации до рН 5. После охлаждения получают 195 мае.ч. ингибитора отложений.Свойства полученных ингибиторов, вместе с эффективностью ингибирования по солям кальция определенной в соответствии с ТУ 6-05-211-1159-80 в сравнении с известным приведены втаблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU973543A1 |

| Способ получения ингибитора отложений минеральных солей | 1979 |

|

SU791645A1 |

| Способ получения ингибитораОТлОжЕНий МиНЕРАльНыХ СОлЕй | 1979 |

|

SU814896A1 |

| Способ получения ингибитора отложений минеральных солей | 1981 |

|

SU966037A1 |

| Способ получения ингибитора отложений минеральных солей | 1980 |

|

SU865851A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 1987 |

|

RU2107688C1 |

| Способ получения ингибитора отложений минеральных солей | 1977 |

|

SU726123A1 |

| Способ получения ингибитора отложений минеральных солей | 1979 |

|

SU791646A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 1998 |

|

RU2133751C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА ОТЛОЖЕНИЙ МИНЕРАЛЬНЫХ СОЛЕЙ | 2007 |

|

RU2329270C1 |

1,29 1,3 1,33 Плотность рН водного раствора, г/см 5,0 5.0

инИ)

96 86

97

т90

92 75

9 82

95

92

93 79 Полученные растворы ингибиторов по эффективности ингибирования отложений солей калцьия превосходят на известный ингибитор при более низкой себестоимости исходных продуктов и более низкой концентрации ингибитора. Формула изобретения 1. Способ получения ингибитора отложений минеральных солей взаимодействием формальдегида, фосфористой кислоты и азотсодержащего соединения в среде разбавленной соляной кислоты при повышенной температуре с последую щим подщелачиванием полученного раст5,0 5,0

97 95

99

95 96 90

93

91

93

96

93

95

91

90

90

91 1.33 1,ЗА ,3 1,3 5,0 5,0 5,0 вора гидроокисью натрия, о т л и ч аю щ и и с я тем, что, с целью повышения ингибирукицей активности продукта, в качестве азотсодержащего соединения используют отход производства полиэтиленполиамина состава, вес.: хлорид аммония 86-95, хлоргидрат полиэтилен полиамин а l-t, вода t-IO, при этом на 100 ьес.ч. отхода производства полиэтиленполиамина берут 160 вес.ч, формальдегида, 00440 вес.ч фосфористой кислоты и 2225 вес.ч. соляной кислоты в расчете на хлористый водород и процесс ведут при 100-105 0 с последующим подщелачиванием полученного раствора до рн А,85,0.

1399251914

щ и и с я тем, что в качестве фосфо-принятые во внимание при экспе тмве ристой кислоты используют фосфорис-1. Авторское свидетельство СССР

тую кислоту, выделяющуюся при гцдро-ff кл. С 02 8 5/12, 1575. лизе треххлористого- фосфора или ку 5 2. Авторское свидетельств® CCd

бового остатка производства диметил-N 726123, кл. С 08 d 79/®,

фосфита. прототип).

Авторы

Даты

1983-01-30—Публикация

1981-05-18—Подача