(54) ЭЛЕКТРОЛИЗЕР ДЛЯ РАСТВОРЕНИЯ ТОКОПРОВОДЯЩИХ МАТЕРИАЛОВ ПЕРЕМЕННЫМ ТОКОМ

I

Изобретение относится к цветной ; 1еталлургии а-именно к устройству злектролизеров для переработки токопроводящих материалов переменным током.

Известны электролизеры для растворения металлов, работающие на постоянном токе D}.

Этим конструкциям электролизеров присущи такие недостатки, как низкая производительность, сложность конструкций, невозможность достижения полноты растворения.

Наиболее близким к предлагаемому по технической сущности является электролизер для растворения материалов переменным током, содержащий прямоугольный корпус, центральную вертикальную перегородку, не доходящую до дна, штуцеры для заполнения и слива электролита 3.

Недостатками конструкции являются сложность эксплуатации аппарата, низкая производительность, растворение

листового материала, неполнота растворения. Сложность эксплуатации электролизера вызвана тем, что каждый раз при его загрузке требуется тщательная ручная укладка листового материала $ на специальные разборные полочные рамы, а при разборке - пocлoйнaяJ)aзбopкa этих рам. Такая конструкция электролизера работает по принципу биполярных электродов. В процессе растворения в листовом материале образуются отверстия - протравы, нарушается прохождение тока через материал и прекращается его растворение, тем самым снижается производительность аппарата.

Цель изобретения - повышение производительности и упрощение эксплуатации электролизера.

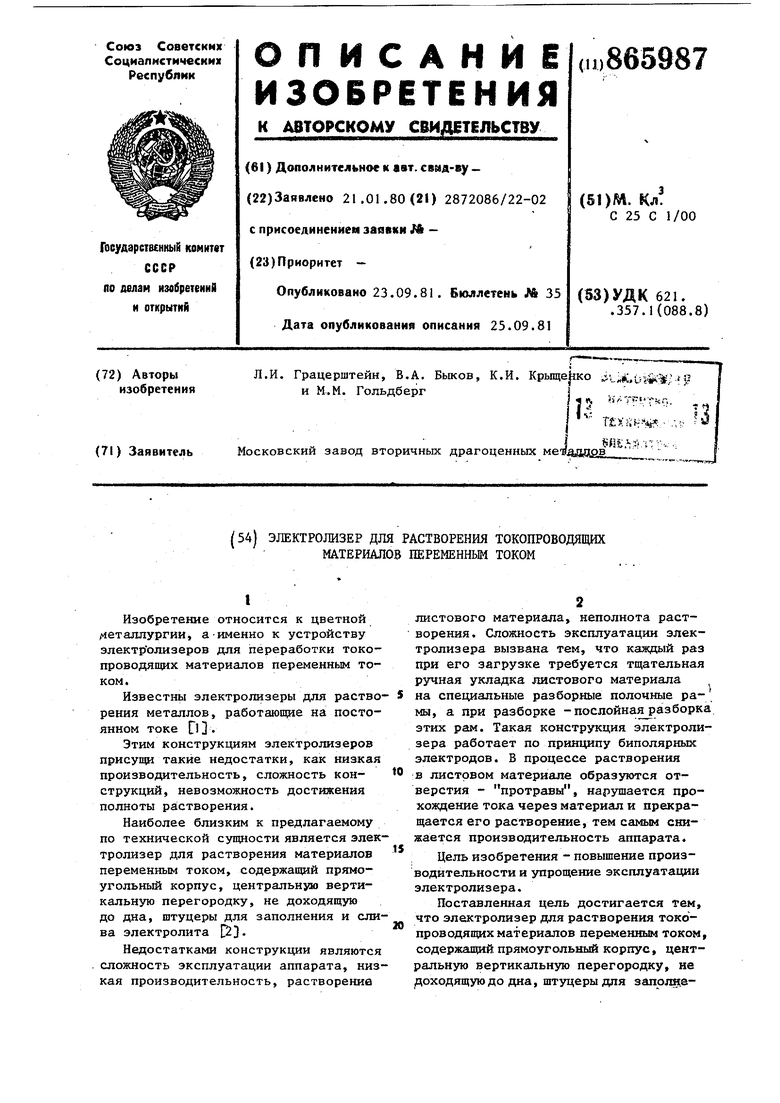

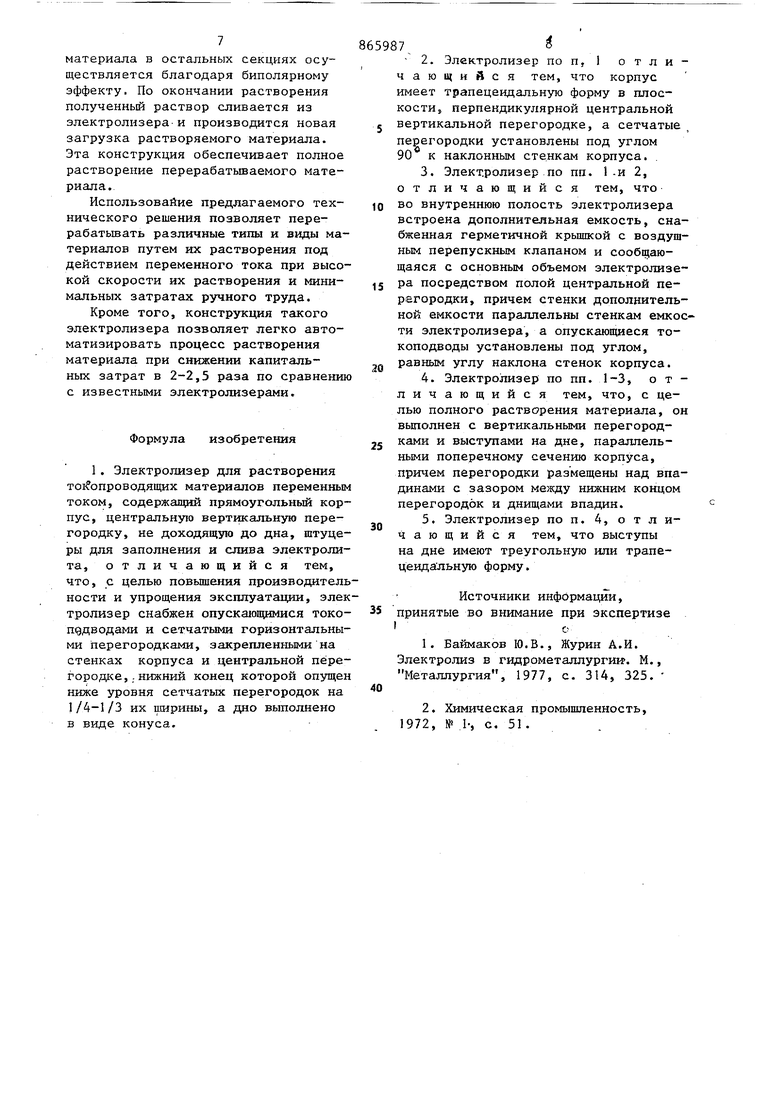

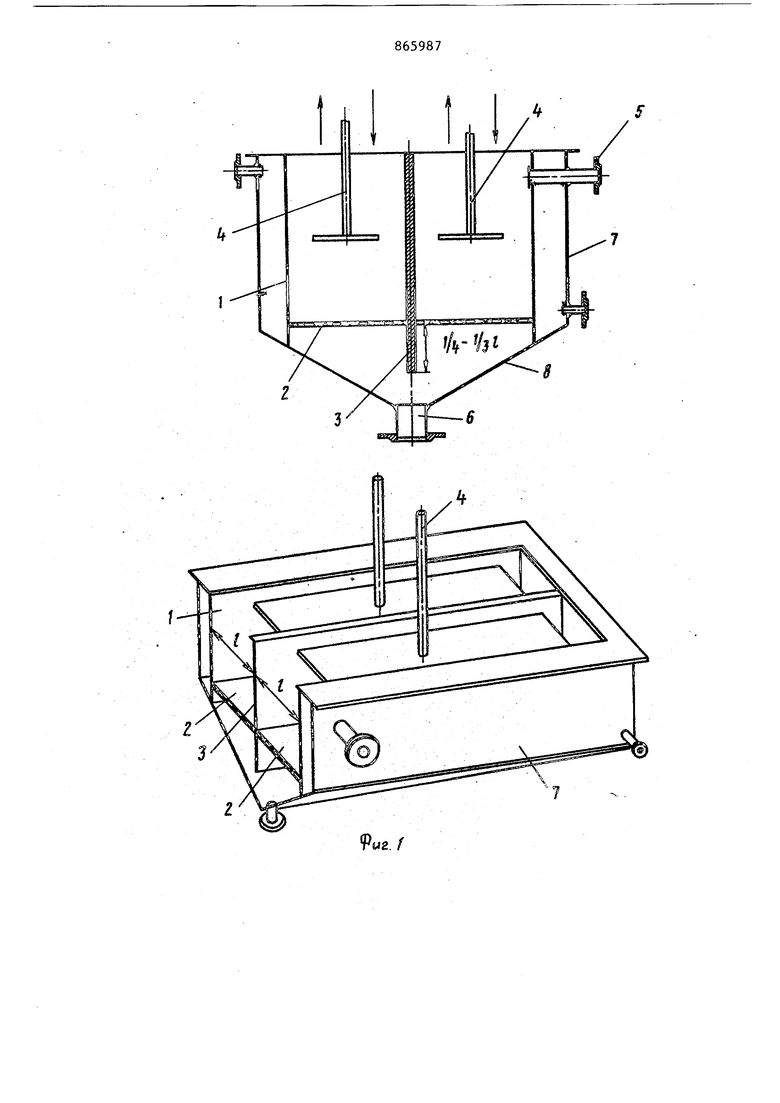

Поставленная цель достигается тем, что электролизер для растворения токопроводящихматериалов переменньо4 током содержащий прямоугольный корпус, центральную вертикальную перегородку, не доходящую до дна, пггуцеры для запр1щения и слива электролита, снабжен опускающимися токоподводамн и сетчатыми горизонтальными перегородками, закрепленными на стенках корпуса и центральной перегородке нижний конец которой опущен ниже уровн сетчатых перегородок на 1/4-1/3 их ширины, а дно выполнено в виде конуса. Корпус может иметь трапецеидальную форму в плоскости, перпендикулярной центральной вертикальной перегородке, а сетчатые перегородки установлены под углом 90 к наклонным стенкам корпуса. Во внутреннюю полость электролизера встроена дополнительная емкость, снабженная герметичной крышкой с воздушным перепускным клапаном и сообщающаяся с основным объемом электролизера посредством полой центральной перегородки, причем стенки емкости па раллельны стенкам емкости электролизера, а опускающиеся токоподводы установлены под углом, равным углу наклона стенок корпуса. Для полного растворения материала эле стролизер снабжен вертикальными перегородками и выступами на дне, параллельньми поперечному сечению корпу са, причем перегородки размещены над впадинами с зазором между нижним концом перегородок и днищами впадин, а выступы на дне имеют треугольную или трапецеидальную форму. На фиг, 1 изображен общий вид элек тролизера в сечении, перпендикулярном цй итральной вертикальной перегородке аксомометрическая проекция в разрезе Электролизер содержит корпус 1, к торь1й выполнен нз диэлектрического материала или из металла, облицованного диэлектриком, либо используется вкладыш из диэлектрика в металлический корпус. Сетчатые горизонтальные перегородки 2, выполненные также из диэлектрического материала, закрепле ны на стенках корпуса и центральной вертикальной перегородке 3. Токоподводы 4 опускаются в полост электролизера либо под собственным в сом, либо механически. Опускающиеся токоподводы позволяют в течение всег процесса растворения постоянно подавать .ток к перерабатываемому сырью без разрьша электрической цепи. Корпус Т снабжен штуцерами 5 и 6 для заполнения и слива электролита и термостатирующей рубашкой 7. В некоторых случаях электролизер может 74 быть снабжен холодильником, либо устройством для подогрева. Дно электролизера 8 имеет форму в виде конуса для лучшего стока электролита. Центральная перегородка 3 не достигает дна и опущена ниже уровня сетчатых перегородок 2 на величину, составляющую 1/4-1/3 ширины сетчатых перегородок. Выбор этой величины обусловлен тем, что при ее уменьщении или увеличении происходит неравномерное растворение загруженного материала из-за перераспределения токовой нагрузки за счет экранирования. Сетчатые перегородки 2 могут быть вьшолнены как разборными, так и съемными.- Это делается в целях улучшения обслуживания электролизера при его зачистке. Размер отверстий ячеек в сетчатых перегородках выбирается в зависимости от вида перерабатываемого материала. При работе электролизера токопроводящие материалы могут быть загрзпкены не только навалом, но и в сетчатые корзины, установленные в полость электролизера. На фиг. 2 представлено сечение электролизера в плоскости, перпендикулярной центральной перегородке 3. Корпус электролизера 1 имеет трацецеидальную форму. При этом угол наклона d боковых стенок корпуса 1 может изменяться в пределах 45-70 , а сетчатые перегородки 2 установлены , о ПОД углом 90 к этим наклонным стенкам. Выбранные размерй углов наклона боковых стенок корпуса 1 обеспечивают максимальную загрузку элЪктролизера по перерабатываемому материалу и заливаемому электролиту. Угол крепления сетчатых перегородок, равный 90°, упрочняет конструкцию электролизера. Электролизер, изображенный на фиг.З содержит дополнительную емкость 2, снабженную герметичной крьшкой 3 с воздушным перепускным клапаном 4. Емкость 2 сообщается с основным объемом электролизера посредством полой центральной перегородки 5. Стенки емкости 2 параллельны стенкам корпуса 1. Опускающиеся токоподводы 6 установлены под углом наклона, равным углу наклона стенок корпуса электролизера. Токоподводы вьшолнены в виде металлических стержней с наруж ной диэлектрической защитой, на конце которых закреплены пластины из графита. В отдельных случаях токоподводы могут быть целиком выполнены из графита. Дополнительная емкость 2 и клапан 4 служат для перемешивания электролита за счет его пульсации при периодическом передавливании сжатым воздухом. Такая пульсация обеспечивает повышение скорости растворения перерабатываемого материала, а также не создает пересыщений в объеме электролита по растворимому веЦеству.

На фиг. 4 изображен электролизер для полного растворения перерабатываемого материала, который снабжен вертикальными перегородками 2 и выступами 3, расположенными параллельно поперечному сечению корпуса 1. Перегородки 2 установлены строго над впадинами между выступами 3.

Ток подводится в электролизер с помощью листовых электродов 4 только в крайние секции. Растворение материала в остальных секциях достигается за счет биполярного эффекта, который обеспечивается за счет зазора между нижними концами перегородок 2 и днищами впадин.

Однако для полноты растворения частиц материала, попадающих на днище впадин, требуется определенная величина зазора, которая ограничена с одной стороны закипанием электролита в сечении зазора (под действием проходящего тока), а с другой - свободным прохождением тока через электролит в зазоре без растворения частиц во впадинах (фиг. 5).

Выступы 3 должны иметь треугольную или трапецеидальную форму (фиг.З) так как другие формы не позволяют обеспечить полного растворения перерабатьшаемого материала. Высота выступов зависит от размера электролизера (общих габаритных размеров) и расстояния между перегородками.

Выгрузка раствора электролита производится путем вакуумного отсоса. Следует отметить, что формы корпуса электролизера (фиг. 4) в поперечном сечении могут быть разнообразными, однако наиболее приемлемыми являются формы, представленные на фиг. 6.

Электролизер работает следующим бразом.

Первоначально производится загруза перерабатываемого материала в обе оловины электролизера на сетчатую перегородку 2 при поднятых токоподводах 4. Затем в рабочее пространство электролизера через штуцер 5 заливается раствор электролита и опускаются токоподводы 4 до соприкоснонения с загруженным материалом, после чего на токоподводы 4 подается переменный ток и производится растворение материала.

По окончании процесса растворения

отключают напряжение и производят выгрузку раствора. В случае получения более концентрированных растворов проводят повторные операции подьема токоподводов и загрузки растворяемого

материала. Выгрузка полученного раствора осуществляется через штуцер 6. Если для проведения процесса растворения требуется подогрев или охлаждение, соответствующий агент подается

в термостатированную рубашку 7, По мере накопления на сетчатой перегородке 2 нерастворившихся частиц материала периодически производится ее чистка.

Электролизер, изображенный на

фиг. 3, снабжен встроенной по продольной оси емкостью 2, которая сообщается с основным объемом, благодаря полой перегородке 5. Загрузка перерабатываемого материала осуществляется так же, как в электролизерах, изображенных на фиг. 1 и 2. Заливка раствора электролита в его полость производится при положении клапана 4 На атмосферу. Электролит при таком положении клапана заполняет емкость 2 и рабочий объем электролизера. Токоподводы 6 опускаются на материал и подается напряжение. В прод цессе растворения клапан 4 периодически перекл очается с положения На атмосферу в положение Сжатый воздух с помощью автоматического устройства. В отдельных случаях вместо сжатого воздуха подают во избежа-

ние вредных окислительных процессов инертный газ. , . Периодическим передавливанием элек-:

тролита осуществляется его перемепшвание. Выгрузка полученного раствора из электролизера проводят при положении клапана 4 На атмосферу.

Электролизер, изображенный на фиг. 4, работает спедующшл образом.

В секции загружают материал, прдвергаемый растворению, а затем заливают раствор электролита. Ток подвог дится к крайним секциям посредством листовых электродов 4. Растворение материала в остальных секциях осуществляется благодаря биполярному эффекту. По окончании растворения полученный раствор сливается из электролизера-и производится новая загрузка растворяемого материала. Эта конструкция обеспечивает полное растворение перерабатьшаемого материала. Использовайие предлагаемого технического решения позволяет перерабатьшать различные типы и виды ма териалов путем их растворения под действием переменного тока при высо кой скорости их растворения и минимальных затратах ручного труда. Кроме того, конструкция такого электролизера позволяет легко автоматизировать процесс растворения материала при снижении капитальных затрат в 2-2,5 раза по сравнени с известными электролизерами. Формула изобретения 1. Электролизер для растворения то1 опроводящих материалов переменны током, содержащий прямоугольный кор пус, центральную вертикальную перегородку, не доходящую до дна, штуце ры для заполнения и слива электроли та, отличающийся тем, что, с целью повьшения производител ности и упрощения эксплуатации, эле тролизер снабжен опускающимися токо пддводами и сетчатыми горизонтальны ми перегородками, закрепленными на стенках корпуса и центральной пере городке, . нижний конец которой опуще ниже уровня сетчатых перегородок на 1/4-1/3 их Ешрины, а дно выполнено в виде конуса. 7 2.Электролизер по п, 1 отличающийся тем, что корпус имеет трапецеидальную форму в плоскости, перпендикулярной центральной вертикальной перегородке, а сетчатые перегородки установлены под углом 90 к наклонным стенкам корпуса. 3.Электролизер по пп. 1-и 2, отличающийся тем, что во внутреннюю полость электролизера встроена дополнительная емкость, снабженная герметичной крышкой с воздушным перепускным клапаном и сообщающаяся с основным объемом электролизера посредством полой центральной перегородки, причем стенки дополнительной емкости параллельны стенкам емкости электролизера, а опускающиеся токоподводы установлены под углом, равным углу наклона стенок корпуса. 4.Электролизер по пп. 1-3, отличающийся тем, что, с целью полного раствс рения материала, он выполнен с вертикальными перегородками и выступами на дне, параллельными поперечному сечению корпуса, причем перегородки размещены над впадинами с зазором между нижним концом перегородок и днищами впадин. 5.Электролизер по п. 4, о т л ичающийся тем, что выступы на дне имеют треугольную или трапецеидальную форму. Источники информации, принятые во внимание при экспертизе Iо 1.Баймаков Ю.В., Журин А.И. Электролиз в гидрометаллургии. М., Металлургия, 1977, с. 314, 325. 2.Химическая промышленность, 1972, № I-, с. 51.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролизная ванна для рафинирования тяжелых металлов в расплавленных средах | 1980 |

|

SU872604A1 |

| Электролизер для растворения металлов и сплавов | 1981 |

|

SU990877A1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ВОДОРОДА И ОЗОН-КИСЛОРОДНОЙ СМЕСИ | 2012 |

|

RU2507313C2 |

| Электролизер | 1981 |

|

SU1000473A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОМЕТАЛЛУРГИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 1992 |

|

RU2039095C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ОЗОНА | 2004 |

|

RU2285061C2 |

| Биполярный электрод для электрохимических процессов | 1980 |

|

SU1126210A3 |

| Электролизер для выделения металлов из водных растворов | 1990 |

|

SU1770456A1 |

| Электролизер для рафинирования и разделения металлов | 1981 |

|

SU947227A1 |

| УСТРОЙСТВО АВТОМАТИЗИРОВАННОГО ПИТАНИЯ ЭЛЕКТРОЛИЗЕРОВ С ВЕРХНИМ ТОКОПОДВОДОМ | 2001 |

|

RU2190702C1 |

Авторы

Даты

1981-09-23—Публикация

1980-01-21—Подача