I

Изобретение относится к электролитизecкo fy получению окисных покры тий (анодирование), в частности к nt лучению самосмазывающихся анодш |х покрытий на а;воминиевых сплавах, и может быть использовано для узлов сухого трения в приборостроении, вакуумной и космической технике.

Известен раствор для уплотнения анодно-окисных пленок на алюминиевых сплавах, полученных анодированием в серной кислоте, содержапщй, г/л:

Фторированный углерод 10-50

Синтанол ДС-Ю

(оксиэтилированшле первичные жирные

спирты фракции С л) ,5

Данный раствор позволяет получать износостойкие и антифрикционные покрытия с содержанием фтора (по отнсгаению к сере) 40-70, но толь.ко в наружном слое на глубине 58 мкм. Однако в ряде случаев, при

изготовлении высокоточных осевых систем оптико-механических приборов, представляющих собой подшипники скольжения с очень малыми зазорами от 1-2 до 10-15 мкм в паре, должны быть обеспечены точность изготовления деталей вал-втулка вьше 1 класса, точность совмещения осей и их взаимная параллельность.

Точность изготовления таких детаtoлей достигается взаимной притиркой (доводкой) со снятием избыточного слоя анодно-окисного покрытия. Обычно, под доводку получают анодно-окисное покрытие тол1чиной. 45-60 мкм. При

15 доводке снимается до 1/3 толщины : анодно-окисного слоя (10-15 мкм) Dl

Однако анодно-окисные покрытия, получаемые наполнением в водной суспензии фторированного углерода, не

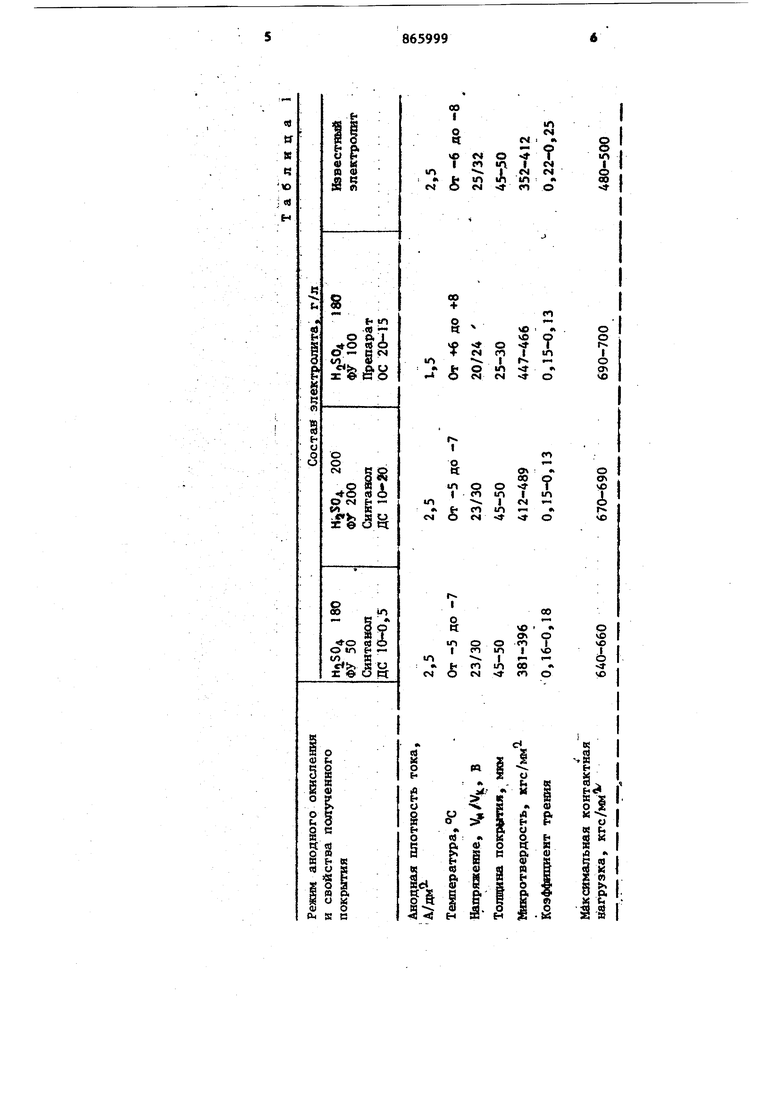

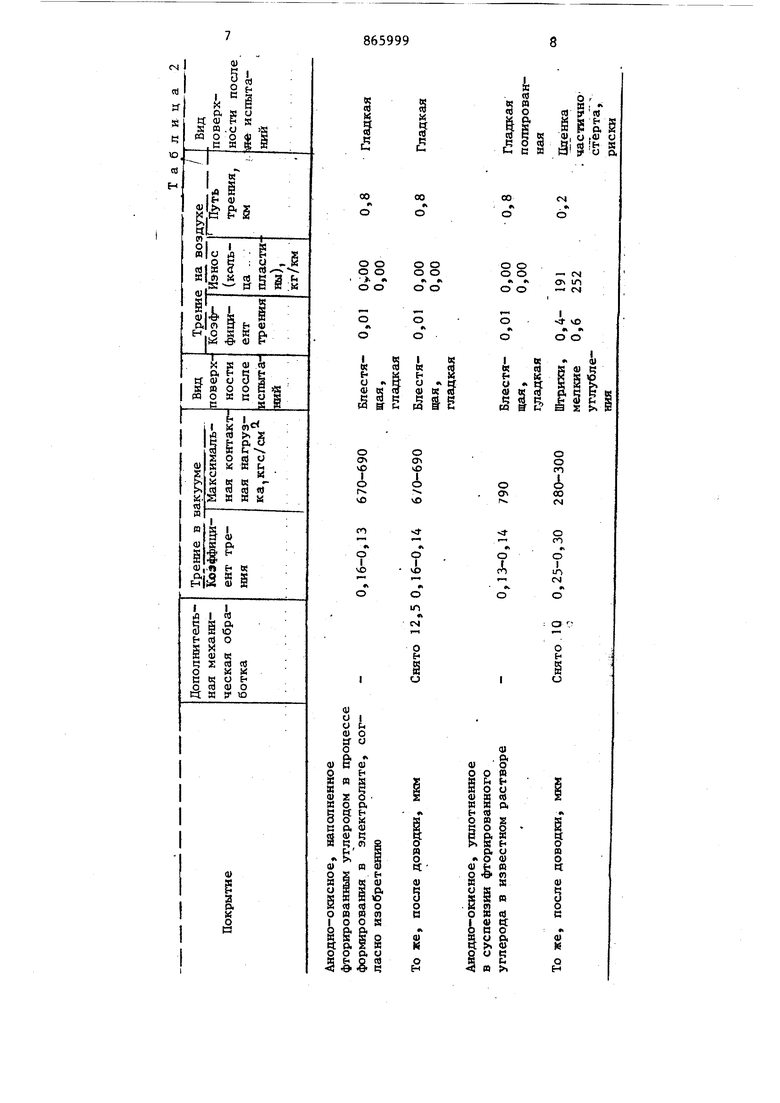

20 могут быть применены, так как при доводке будет снят антифрикционный спой анодно-окисного покрытия. Повторная пропитка притерчых при доводке поверхностей исключена, так как пропитка возможна только свежесформированньпс анодно-скисньгх покрытий, пока не закрыты поры. Наиболее близким к предлагаемому является электролит для анодирования алкминиевых сплавов, содержащий серную кислоту, политетрафторэтилен (в качестве антифрикционного вещест ва) и эксиэтиЛированный алкилфенол, например ОП-7 или ОП-10 - в качеств ве пове хностно-активного вещества (ПАВ С23. . Однако анодно-окисное покрытие полученное из этого электролита, обеспечивает относительно низкий коэффициент трения 0,22-0,25 при работе, как на воздухе, так и в вакууме. Для ряда прецизионных узлов трения ставится задача улучшения антифрикционных характеристик по сравне нию с ранее известными и получение коэффициента трения, ниже 0,2 по всей толщине покрытия, Цель изобретения - повышение антифрикционных свойств анодного поКр§1ТИЯ . Поставленная цель достигается тем, что электролит, содержаний сер ную кислоту, антифрикционное и ПАВ, в качестве последних он содержит соответственно фторированный углеро и оксизтилированные жирный спирты при следующем соотношении компонентов, г/Л Серная кислота 180-200 Фторированный угле-т . род50-200 Оксиэтилированные высшие жирные спирты .5-20 При этом, в качестве оксиэтклиро ванных высших жирных спиртов он содержит синтанол ДС-10 или препарат OC-2Q. Процесс анодирования рекомендуют при температуре от -5 до и пло ности тока 2,5 А/дм или при темпер туре от +5 до +7с и плотности тока 1,5 А/дм с использованием евинцового катода и постоянного перемешивания электролита. Фторированный углерод 1.ФУ) вводит ся в электролит в виде мелкодисперс ного порошка, стабилизированного ПАВ при соотношении ПАВ к ФУ от 1:7 до 1:10. 94 Указанное соотношение компонентов является оптимальным. Уменьшение содержания ФУ ве дает существенного понижения коэффициента « трения, увеличение свыше 200 г/л не оказывает дополнительного влияния, а соотношение ПАВ к фУ выбрано достаточным для полного смачивания ФУ перед введением его в электролит. В данном электролите фУ проникает в анодное повфытие на всю его толщину, что установлено методом эмиссионного спектрального анализа, содержание фтора в покрытие составляет 1-4% от содержания серы в покрытии. Изобретение иллюстрируется «есколькими примерами, представленными в табл.1 В табл.2 приведены результаты испытаний покрытий, полученных в предлагаемом электрО1Ште, и в известном растворе для уплотнения. Испытания антифрикционнэпс свойств . покрытий проводят в вакууме 10 торр, по схеме плоскость-шар в паре со сферическим индентором, изготовленным из стали ВКВ, при скорости скольжения 5 см/с, нагрузке 1,65 кге, на пути трения 0,5 км, и на воздухе на установке Ш-10 по схеме кольцо-пластина, шштирующей вал-втулку, при удельной нагрузке 1,7 кгс/см. Как видно из табл.1, предлагаемое изобретение позволяет получать порсрытия с коэф| циентом трения меньше О,20 и обладающих покошенной износостойкостью, а результаты табл.2 показывают, что оба покрытия (палученные в предлагаемом электролите и с помощью уплотнения в известном растворе)дают практически одинаковые технические результаты. Однако после доводки, покрытия, уплотненные в суспензии фторированного углерода, теряют свои антифрикционные свойства, а покрытия, полученные в предлагаемом электролите, сохраняют их. Экономический эффект от внедрения изобретения достигается пошлпением срока службы изделий за счет снижения коэффициента трения и износа и с учетом повьш ения ресурса работы прибора в 2,5 раза и ориентировочной его стоимости 5000 руб. -составит 7500 руб. на один прибор.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для уплотнения аноднооксидных пленок на алюминии и его сплавах | 1980 |

|

SU935544A1 |

| СПОСОБ НАПОЛНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 1996 |

|

RU2122605C1 |

| Раствор для уплотнения анодноокисныхплЕНОК HA АлюМиНиЕВыХ СплАВАХ | 1979 |

|

SU827615A1 |

| Электролит для анодирования изделий из алюминия и его сплавов | 1988 |

|

SU1708943A1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЯ ИЛИ СПЛАВА НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННОГО ДЛЯ ПРИГОТОВЛЕНИЯ ПИЩИ | 2002 |

|

RU2214873C1 |

| Электролит для анодирования титановых сплавов | 1980 |

|

SU908969A1 |

| Электролит блестящего цинкования | 1989 |

|

SU1740501A1 |

| Электролит для анодирования алюминиевых сплавов | 1975 |

|

SU598970A1 |

| Электролит для осаждения покрытий из сплава олово-кобальт | 1980 |

|

SU922186A1 |

| РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНО-ОКИСНОГО ПОКРЫТИЯ АЛЮМИНИЕВЫХ СПЛАВОВ | 2011 |

|

RU2447201C1 |

00

о

о о

сэ сэ

о о

о о

го

о

00 CN

Oi

,

О

ел

fi

о

О

л

1Л

см

о

g

Е9 86599 Формула изобретения 1. Электролит для анодирования шюминиевых сплавов, содержащий сергую кислоту, антифрикционное и по ерхностно-активное вещество, от- . 1ичающийся тем, что, с це1ью повьш1ения антифрикционных свойств 1НОДНОГО покрытия, в качестве анти1)рикционного и поверхностногактивноо вещества он содержит соответствен- д ю фторированный углерод и оксиэтишрованные высшие жирные спирты при шедукщем соотношении компонентов, -/т Серная кислота 180-200,5 Фторированный углерод 50-200 910 Оксиэтилированные высшие жирные спирты 5-20 2. Электролит по п., отли-t ч а ю щ к с я тем, что, в качестве оксиэтилированных высших жирных спиртов он содержит синтанол ДС-10 или препарат ОС-20. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2709372/22-02, кл. С 25 D П/18, 05.01.79. 2, Авторское свидетельство СССР № 598970, кп. С. 25 О 11/08, 1975.

Авторы

Даты

1981-09-23—Публикация

1979-11-22—Подача