(54)

ЭЛЕКТРОЛИТ для АНОДИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ

нокислом электролите, комкуется и плз вает на . его -поверхности).

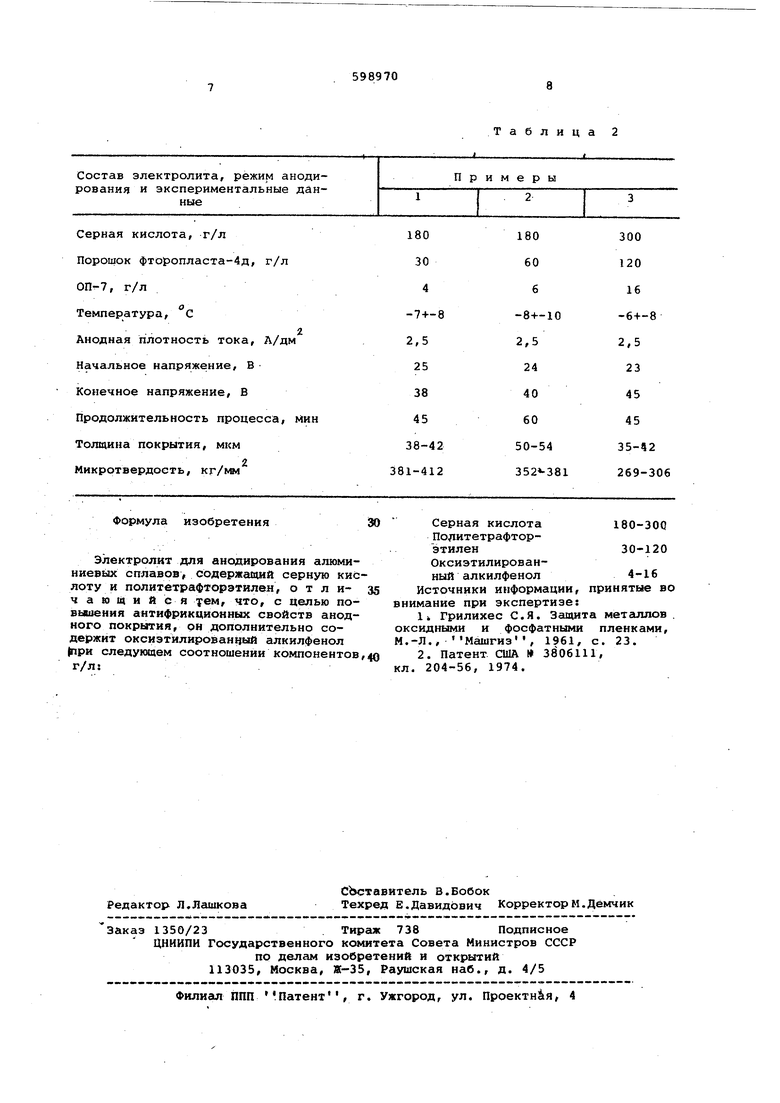

Введение компонентов в указанных Ьсоличествах является :оптимальшам. VNieHbuieHHe или увеличение содержания компонентов в электролите приводит к ухуддаению износостойкости и антифрикционных свойств полученного покрытия.

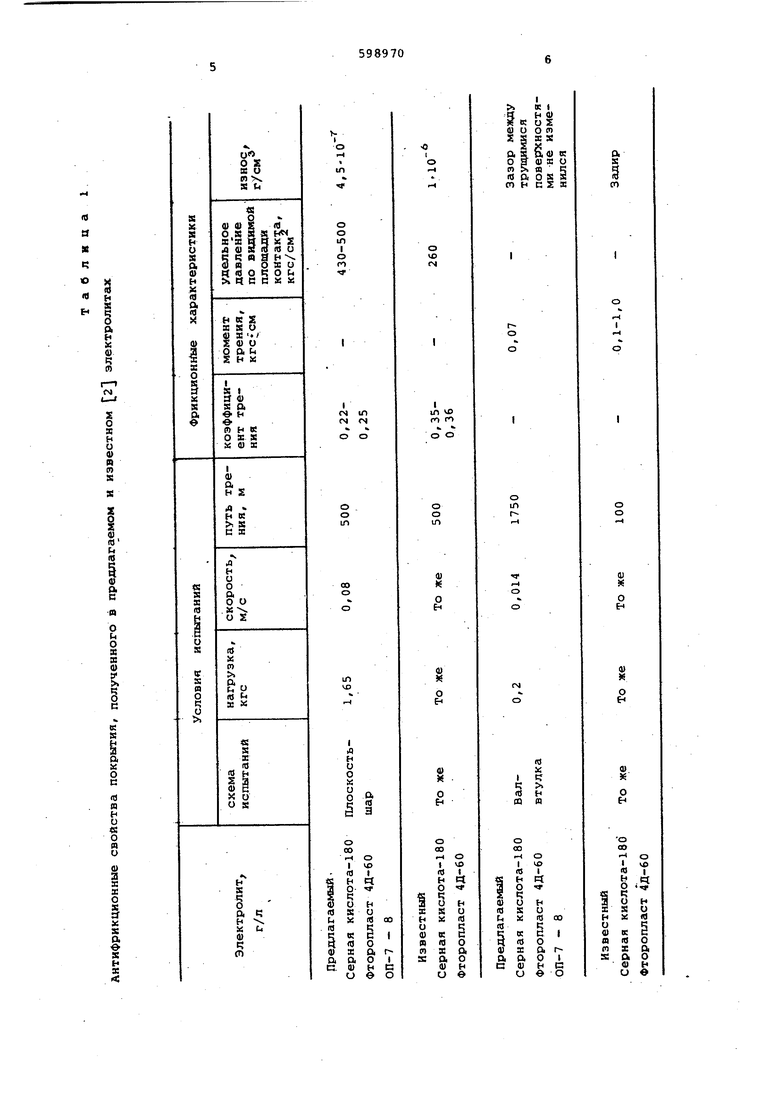

Антифрикционные свойства покрытия, полученного из предлагаемого электролита проверялись в вакууме 10 тор, по. схеме плоскость-щар в паре с шаром из стали tiix 15 (йЩс 60) при скорости скольжения 0,08 м/сек, нагрузке 1,65кг и пути трения 0,5 км и в вакууме 10 тор. по схеме в ал-втулк а npif скорости скольжения 1,4 см/сек, радиальной нагрузке 1UO г, с зазорами межЛу Тру1цимися поверхностями 5-10 мкм. По схеме вал-втулка испытывались пары с одноименными покрытиями, предварительно притертылш чистоты поверхности V12 -у14. Толщина анодного покрытия на испытываелшх образцах (после притирки) 30-40 мкм.

Результаты оценки антифрикционных свойстб покрытия, полученного в пред лагаемом и известном 2 электролитах приведены в -габл. 1.

Как видно из табл. 1 анодно-окисное покрытие, полученное из -предлагае5 мого электролита, обладает значительно лучшими антифрикционными свойствами. Это преимущество особенно выявляется при испытании по схеме вал-втулка-покрытие, полученное из заявляемол го раствора, обеспечивает длительный ресурс работы с низким моментом трения и с сохранением зазоров между трущимися деталями. Покрытие, полученное КЗ известного электролита уже через 100 м дает задир.

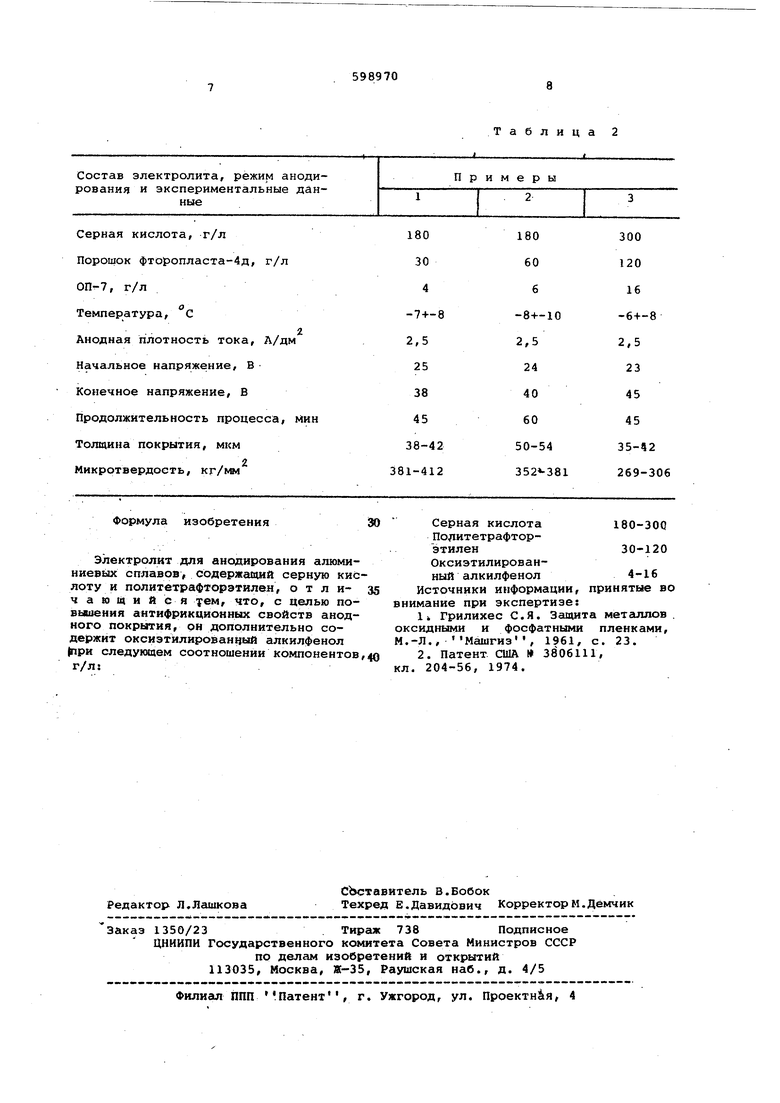

Изобретение может может.быть проиллюстрировано несколькими примерами, приведенными в табл. 2.

Применение предлагаемого электролита для получения анодного покрытия

0 позволит использовать алюминиевые сплавы для изготовления высокоточных подшипников скольжения в оптических приборах.

Покрытия, полученные из предлагаа5 мого электролита, обеспечат надежную работу узлов трения без смазки в течение длительного времени (до 400ч) без заметного износа.

1в а к « ю (в

я

X

а н

X 0

м 1-1

о

X

н о

О)

п

В)

S

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для анадирования алюминиевых сплавов | 1979 |

|

SU865999A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ТИТАНА, СОДЕРЖАЩИХ МОЛИБДЕН | 1992 |

|

RU2065896C1 |

| Способ получения износостойких покрытий на сплавах алюминия | 2021 |

|

RU2764535C1 |

| Электролит для анодирования изделий из алюминия и его сплавов | 1988 |

|

SU1708943A1 |

| СПОСОБ И СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2198249C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2013 |

|

RU2527110C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ЭЛЕКТРОХИМИКОМЕХАНИЧЕСКОГО УПРОЧНЕНИЯ СТАЛЕЙ | 2017 |

|

RU2694683C2 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДЫХ ПОКРЫТИЙ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 1991 |

|

RU2010041C1 |

| Способ формирования износостойкого самоприрабатывающегося покрытия на рабочих элементах спирального детандера из алюминиевого сплава | 2020 |

|

RU2741039C1 |

X X

о

а:

:

н

X

Электролит для анодирования алюминиевьос сплавов, содержавши серную кийлоту и политетрафторэтилен, о т л и- 35 чающийся тем, что, с целью повышения антифрикционных свойств анодного покрытия, он дополнительно содержит оксиэтйлированцый алкилфенол ри следующем соотношении компонентов,40 г/л:

Таблица 2

Оксиэтилированный алкилфенол 4-16 Источники информации, принятые во внимание при экспертизе:

li Грилихес С.Я. Защита металлов оксидными и фосфатными пленками, М.-Л., Машгиз, 1961, с. 23.

Авторы

Даты

1978-03-25—Публикация

1975-10-24—Подача