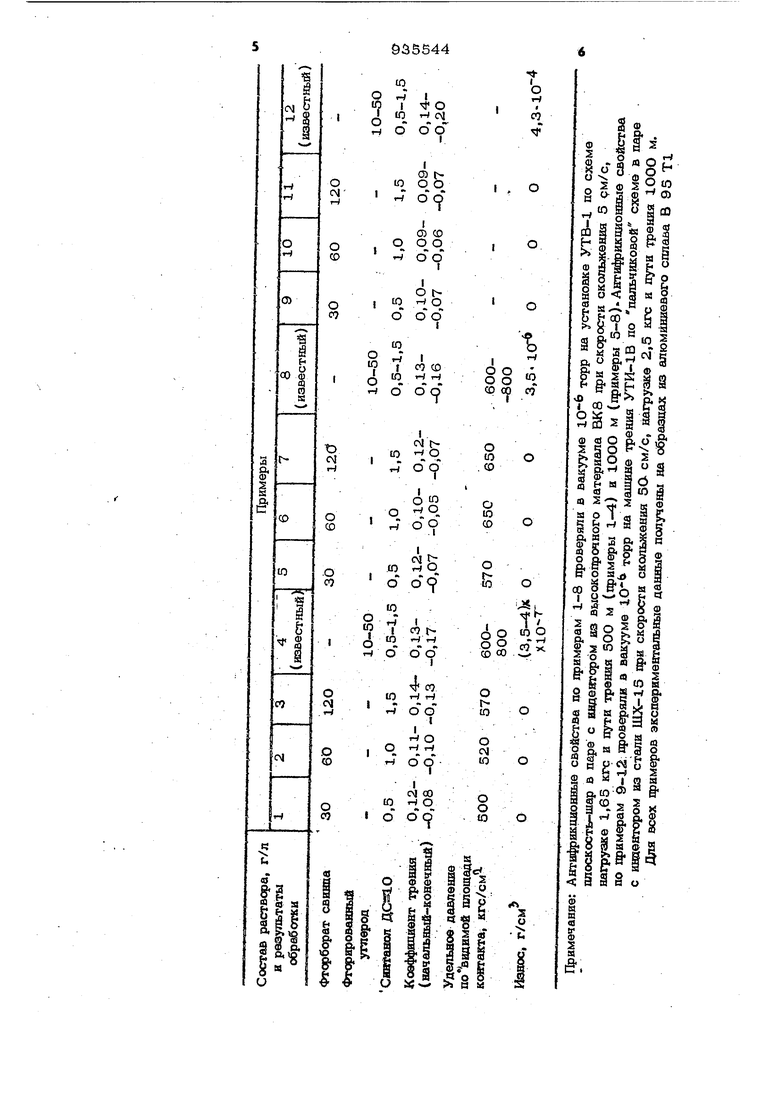

(54) РАСТВОР ДЛЯ УПЛОТНЕНИЯ АНОДНС ЮКСИДНЫХ ПЛЕНОК НА АЛЮМИНИИ И ЕГО СПЛАВАХ Изобретение относится к обработке, анодно-оксидных пленок на алюминии и его. сплавах, в частности к нх уплотнени Наиболее близким к предлагаемому Является раствор для уплотнения аноднооксидных пленок на алюминии и его спла вах, содержащий антифрикционное фторсодержащее вещество - фторированный углерод в количестве 1О-5Ог/л и оксиэтилированные первичные жфные спирты фракции (синтанол ДС-1О) в к личестве 0,5-1,5 г/л. Уплотненные в этом растворе пленки обладают следующими свойствами: Коэффициент трения 0,13 - 0,17 Удельное давление по видимой площади контакта600-8ОО кгс/сМ Износ, г/см(3,5 - 4) - 10-7 Процесс уплотнения 15)оизводится нагревании (8О-95°С) в течение ЗО45 мин. Для приготовления раствора необходимо тщательно растереть синтанол ДО-Ю с фторированным углеродом, а затем разбавить дистиллированной водой Г17. Цель ;изобретения - повьшение износостойкости и анти||рикциош1ых свойств пленок, упрсицение и интенсификация 1фоцесса. Указанная цель достигается тем, что раствор, содержещий антифрикционное фторсодержащее вещество и сжсиэтилированные первичные жирные спч)ты фракции (синтанол ДС-Ю), в качестве антифрикционного фгорсодержащего веще тва содержит фтчрборат свинца при следующем соотношении компонентов, г/л; Фторборат свинца30 - 120 Синтанол ДСвЮО,5 - 1,5 В качестве пов хностно-активного вещества могут быть использованы другие неиногенные ПАВ помимо синтанола . Длд |1фигсгговлешш раствс а расчетные количества фгсфбсрата и синтанола С-1О раствс яют в дист1 лЬирова1шой воде в отдельных сосудах, затем растворы сливают вместе и допивают до нужно го объема дистиллированной водой. Уплотнению подвергают анодно-оксидные покрытия, сформированные в одном из известных электролитов, например в сернокислом, содержащем 18О-2ОО г/л с«грной кислоты. Толщина покрытий - 20 70 мкм. Процесс уплотнения гфоизводят Щ)К комнатной температуре в течении 1-5 мин окунанием в данном составе. Выбранные пределы концентрадий фтор бората свинца и синтанопа являются оптимальными. Уменьшение концент рации компонентов нецелесообразно в связи с быстрым истощением раствора, увеличение же концентрации компонентов практически не дает улучшения анти(|рикционных свойств покрытий. В данном растворе в качестве антифрикционного компонента используется свинец, вьщеляющийся в опорах аноднооксидного покрытия из борфтористого свинца. ° В растворе борфтористый свинец диссоциирует на ионы свинца и кислотный остаток. Ионы свинца проникают в поры анодно-оксидного покрытия и контактно восстанавливаются в них до металлического свинца. Методом рентг ноструктурного анализа на приборе Камебакс определяют глубину проникновения свивда в аноднооксидное покрытие. При толщине последнего 6О мкм глубина проникновения сви ца составляет 35-40 мкм. Изобретение иллюстрируется несколькими щзимерами, представленными в таб лице. Как видно из таблицы, пленки, уплотненные в предлагаемом растворе, имеют коэффициент трения rqpaauo ниже, чем у пленок, уплотненных в известном растворе как при работе на пути трения в 5ОО м, так и при увеличении ресурса работы в 2 раза (примеры 1-8), причем в обоих случаях износ пленок, уплотненных в предлагаемом растворе не зафиксирован. При более жестких условиях эксплуатации (1фимеры 9-12) у пленок, уплотненных в известном растворе коэффициент трения значительно вьще и резко возрастает износ. Таким образом, предлагаемый раствор позволяет получать износостойкие аноднооксидные пленки с улучшенными антифрикционными свойствами - стабильным и низким коэффициентом трения и высоким удельным давлением по видимой площади контакта. Кроме того, за счет гроведения процесса при комнатной температуре (исключаются 1затраты на подогрев раствора), простоты приготовления самого pacTBqpa и снижения длительности гфоцесса с 3045 до 1-5 мин, упрощается и удешевляется весь технологический процесс получения износостойких антифрикционных покрытий на легких сплавах. Ожидаемый экономический эффект за счет повышения ресурса и надежности работы изделия составляет 10000 р на 1 прибф.

я «

д « I га я

Р.Ю-® & § « 3 i «

Формула изобретения

Раствор для уплотнения анодно-оксидных пленок на алюминий и его сплавах, содержащий антифрикционное фторсодержашее вещество и оксиэтилированные первичные жирные спирты фракции ,JQ (сннтш ол ), о т л и ч а ю щ и и с я тем, что, с целью повышения износостойкости и анти41)икционных свойств пленок, упрощения и интенсификации 1фоцесса, в .Качестве антифрикционного фтсрсодержащего вещества он содержит фторборат свинца 1ФИ следующем соотношении компонентов, г/л:

Фторборат свинцаЗО - 120

Синтанол Д.,5-1,5

Источники инфс мации, щжнятые во внимание при экспертизе

1. Авторское свидетельство СССР N 827615, кл. С 25 D 11/18. 1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАПОЛНЕНИЯ АНОДНЫХ ОКСИДНЫХ ПОКРЫТИЙ НА АЛЮМИНИЕВЫХ СПЛАВАХ | 1996 |

|

RU2122605C1 |

| Электролит для анадирования алюминиевых сплавов | 1979 |

|

SU865999A1 |

| Раствор для уплотнения анодноокисныхплЕНОК HA АлюМиНиЕВыХ СплАВАХ | 1979 |

|

SU827615A1 |

| Кислый электролит для нанесения антифрикционного покрытия сплавом свинец-олово-медь | 2020 |

|

RU2739899C1 |

| Элемент скольжения | 2018 |

|

RU2712496C1 |

| Раствор для очистки поверхности олова и его сплавов | 1982 |

|

SU1093730A1 |

| Способ электролитического осаждения антифрикционных покрытий сплавом на основе олова | 2016 |

|

RU2620215C1 |

| Способ электролитического осаждения коррозионностойких антифрикционных покрытий сплавом на основе меди | 2016 |

|

RU2619012C1 |

| Электролит для нанесения антифрикционных покрытий | 2023 |

|

RU2820009C1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

Авторы

Даты

1982-06-15—Публикация

1980-07-22—Подача