1

Изобретение относится к электролитическому получению покрытий, в частности оксиднь х пленок на титановых сплавах (ВТ1-0. ВТЗ-1, ВТ6, ВТ8, ВТ9, ВТ1в, ВТ18У), работающих как в условиях сухого трения, так и при использовании смазок.

Известен электролит для анодирования титановьк сплавов (BTl-0, ВТЗ-1, ВТ6, ВТ16), содержащий серную и ортофосфорную кислоту, позволяющий получать твердые, износостойкие оксидные пленки толщиной до 20 мкм .

Наиболее близким к предлагаемому является электролит для анодирования титана и его сплавов (T-i-6A -4V), .содержащий серную кислоту и частицы твердой смазки, например, дисульфид молибдена 2J .

Однако антифрикционные свойства пленок, полученных в известных электролитах (особенно в условиях сухого трения) ( недостаточны.

Цель изобретения - повышение анти4рикционных свойств оксидных пленок.

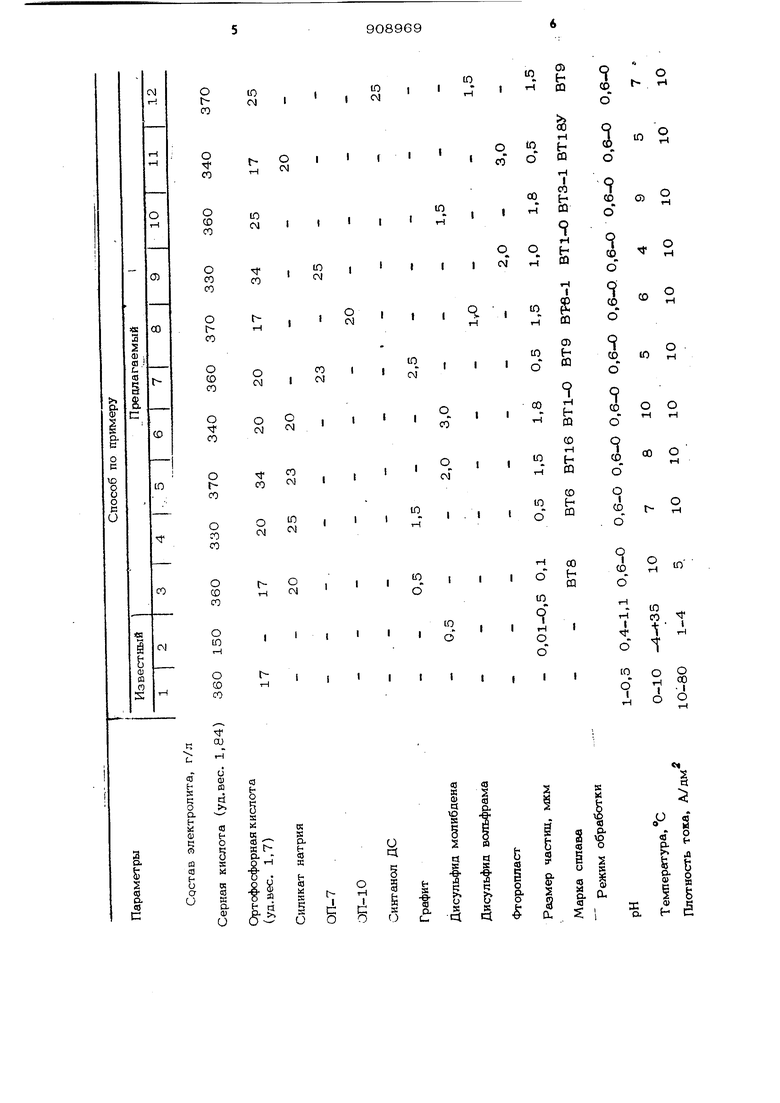

Поставленная цель достигается тем, что электролит, содержащий серную кислоту и частицы твердой смазки, дополнительно содержит ортофосфорную кислоту и поверхностно-активное вещество при следующем соотношении компонентов, г/л:

Серная кислотаЗЗО-370

Ортофосфорная

10

кислота17-34

Поверхностноактивное вещество20-25

Частиць твердой

смазки0,5- 3

ts

При этом, в качестве поверхностноактивного вещества электролит содержит вещество, выбранное из грутты, включающей силиват натрия, ОП-7, ОП-10 и си танол ДС, а в качестве твердой смазки 20вещество, выбранное из груттпы, включающей графит, фторопласт и дисульфид молибдена или вольфрама с размером частиц менее 2 мкм.

Процесс анодирования рекомендуют проводить при рН-О, и 4-10 С в импульсном режиме при плотности тока 510 А/дм в течение 25-13О мин в зависимости от марки обрабатываемого сплава,

Поверхностно-активное вещество, обладая высокой адсорбционной способностью, обеспечивает транспорт мелкодисперсных частиц твердой смазки к границе раздела : электролит - формирующееся оксидное покрытие. Антифрикционные частицы, внедряющиеся в процессе анодного окисления в формирующееся покрытие, играют роль смазки в условиях трения. Выбор размеpa частиц твердой смазки менее 2 мкм

обусловлен тем, что согласно результатам электронномикроскопических исследований анодно-окисного покрытия, выполненных на сканирующем микроскопе M-IH-)Sen 5, максимальный размер пор в покрытии не превышает 2 мкм. Этим обстоятельством можно объяснить то, что при введении в электролит частиц твердой смазки размером более 2 мкм не происходит внедрение частиц смазки в поры покрытия и не наблюдается повыщение его износостойкости.

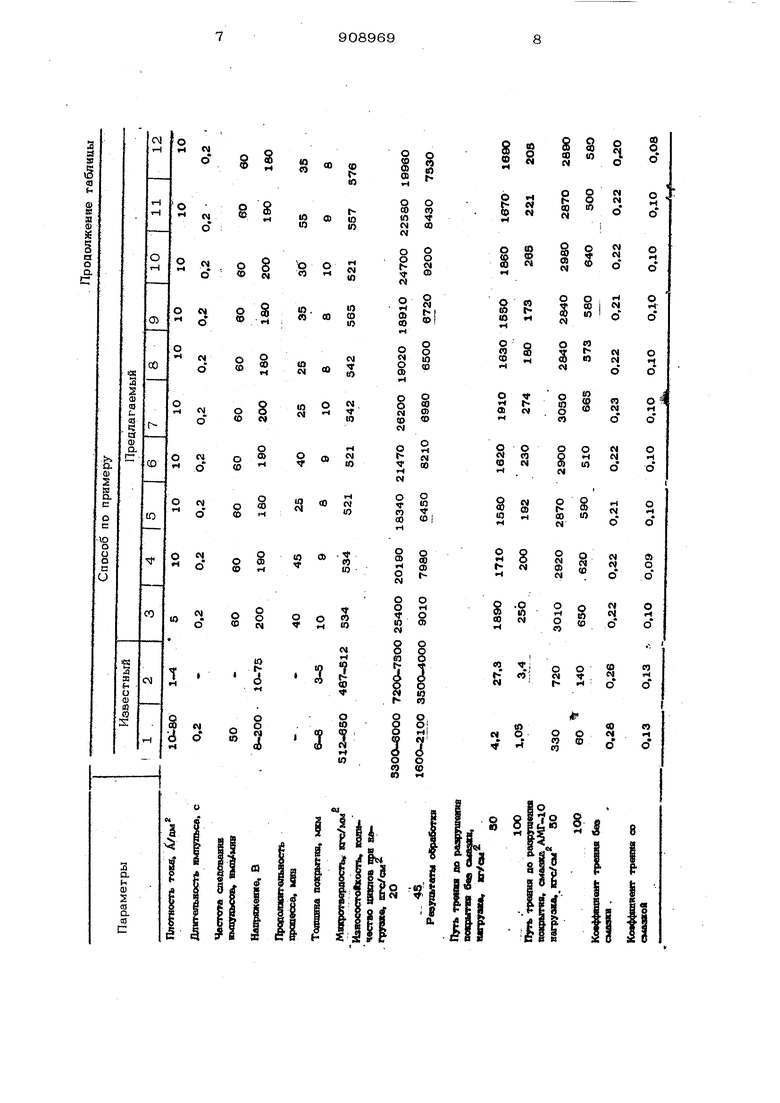

Изобретение иллюстрируется несколькими примерами, представленными в таблице.

Как видно из таблицы, оксидные пленки, полученные в предлагаемом электролите, обладают более высокими антифрикционными свойствами как в условиях сухого трения, так и при наличии смазок по сравнению с оксидными пленками, полученными в известных электролитах.

Кроме того, по сравнению с известны в предлагаемом электролите в качестве твердой смазки могут быть применены частицы различных указанных веществ, в связи с чем покрытие обладает работо- способностью в широком интервале температур, в нем формируются более толстые оксидные пленки (толщиной 8-10 мкм .против 3-5 мкм), а также электролит обеспечивает более широкий диапазон обрабатываемых сплавов.

Таким образом, изобретение позволяет получать на титановьк сплавах оксидные пленки, обладающие высокими антифрикционными свойствами как при наличии смазок, так и в условиях сухого трения и может быть успешно применено ш1я Т овыщения износостойкости деталей трения из титановых сплавов, применяющихся в машиностроении.

Формула изобретения о

1. Электролит для анодирования титановых сплавов, содержащий серную кислоту

и частицы твердой смазки, о т л и ч и и с я тем, что, с целью повышения антифрикционных свойств оксидных пленок он дополнительно содержит ортофосфорную кислоту и поверхностно-активное вещество при следующем соотношении компонентов, тУл:

Серная кислотаЗЗО-370

Ортофосфорная

кислота17-34

Поверхностноактивное вещество20-25

Частицы твердой

смазки0,5-3

2.Электролит по п. 1, о т. л и ч а ющ и и с я тем, что в качестве поверхностно-активного вещества он содержит вещество, выбранное из группы, включающей силикат натрия, ОП-7, ОП-10 и синта- НОЛ ДС.

3.Электролит поп, 1,отлича и и с я тем, что в качестве твердой смазки он содержит веш ество из группы, включ 1ющей графит, фторопласт и дисульфид молибдена или вольфрама с размером частиц менее 2 мкм.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 534525, кл. С 25Х 11/26, 1973.

2.Патент США № 3808111, кл. 204-56, опублик. 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АНТИФРИКЦИОННЫХ ПОКРЫТИЙ НА СПЛАВАХ ТИТАНА, СОДЕРЖАЩИХ МОЛИБДЕН | 1992 |

|

RU2065896C1 |

| Способ электролитического нанесения антифрикционного покрытия на алюминий и его сплавы | 2002 |

|

RU2220233C1 |

| Электролит для анодирования титановых сплавов | 1972 |

|

SU476335A1 |

| Способ получения композиционного самосмазывающегося керамического покрытия на деталях из вентильных металлов и их сплавов | 2023 |

|

RU2807788C1 |

| СПОСОБ И СОСТАВ ЭЛЕКТРОЛИТА ДЛЯ ПОЛУЧЕНИЯ АНТИФРИКЦИОННОГО ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2001 |

|

RU2198249C2 |

| Способ формирования износостойких покрытий | 1987 |

|

SU1578237A1 |

| Способ анодирования металлов | 1973 |

|

SU534525A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДНОГО КОМПОЗИЦИОННОГО ПОКРЫТИЯ НА АЛЮМИНИИ И ЕГО СПЛАВАХ | 2000 |

|

RU2169800C1 |

| Электролит для хромирования титановых сплавов | 1981 |

|

SU1114712A1 |

| ЭЛЕКТРОЛИТ ДЛЯ АНОДИРОВАНИЯ АЛЮМИНИЯ И ЕГО СПЛАВОВ ПЕРЕД НАНЕСЕНИЕМ МЕДНЫХ ГАЛЬВАНОПОКРЫТИЙ | 2013 |

|

RU2529328C1 |

Авторы

Даты

1982-02-28—Публикация

1980-01-02—Подача