.Изобретение .касается известных способов сушки веществ с большим содержанием влаги -посредством быстрого ее испарения .в барабанных, тарельчатых, шахтных, канальных, а также вращаюш.ихся трубчатых печах и т. п. Процесс сушки сильно тормозится для весьма мелкозернистых, т. е. имеюших в массе большую поверхность и действуюш;их поэтому адсорбционно, кристаллических или аморфных веш,еств, как, например, гидроокисей металлов. Особое положение занимают те вещества, частицы которых отличаются крайне малым диаметром .и имеют весьма большую поверхность, например, гидроокись магния. Этими пастообразными веществами удерживается при фильтрации, даже под высоким давлением, значительное количество промывной воды (от 50 до 75%), что является причиной неполадок при механическом перемещении фильтрата. Фильтрат прилипает, Например, к стенкам вращающихся или шахтных печей или к транспортным устройствам и образует твердый нарост. До настоящего времени предварительная сушка вещества требовала дорогостоящих процессов.

Из техники сушки материалов известно осуществление следующих приемов: предварительное отделение влаги из материала путем прессования с приданием материалу различной формы при выдавливании через сопло; сзшка материалов во взвешенном состоянии в шахтных аппаратах в потоке различных нагретых газов, в том числе и отходящих из других тепловых устройств; измельчение гранул материала путем разбрасывания их при помощи вращающегося диска и удара о стенку.

Отличительная особенность предлагаемого способа заключается в том, что все перечисленные выше приемь осуществляются в одном аппарате шахтного типа. В верхней части аппарата расположен формовочный диск (тарелка с соплами), в средней части подается подогретый воздух или Газ для подсущки, а в нижней части размещен диск, вращающийся от приводного устройства с подводом под диск горячих газов (отходящих от последующей окончательной сушки материала в другом аппарате). Диск разбрасывает падающий материал для его- измельчения к стенкам аппарата.

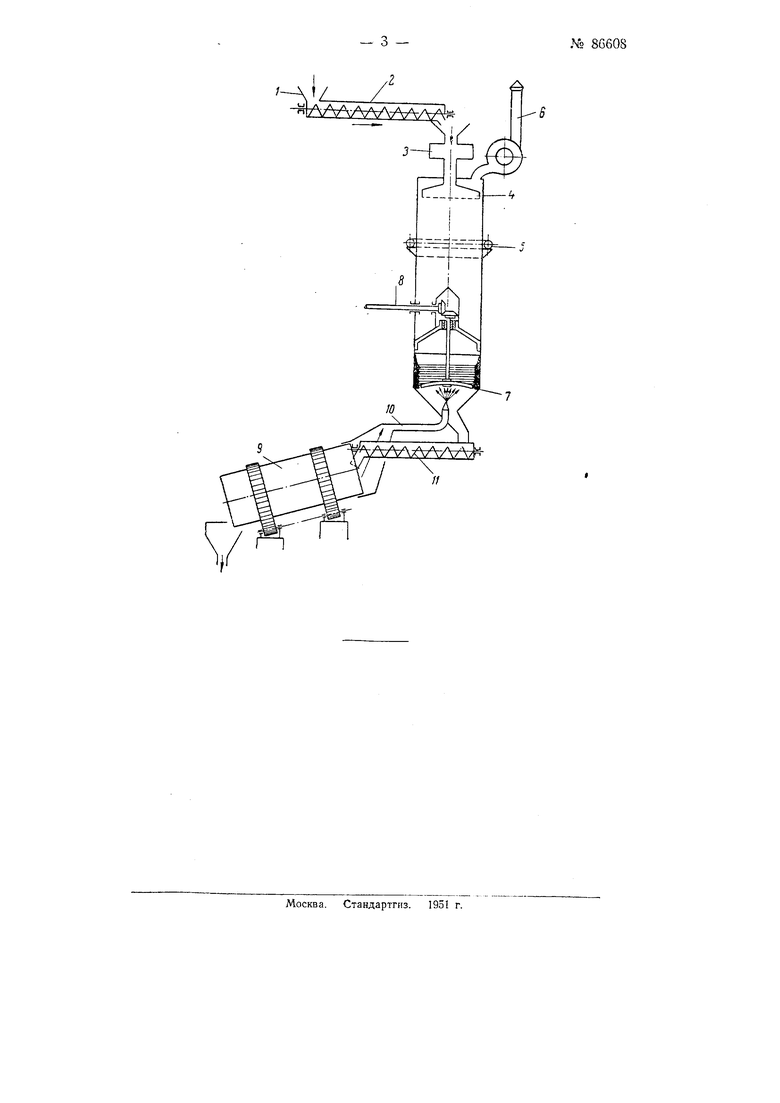

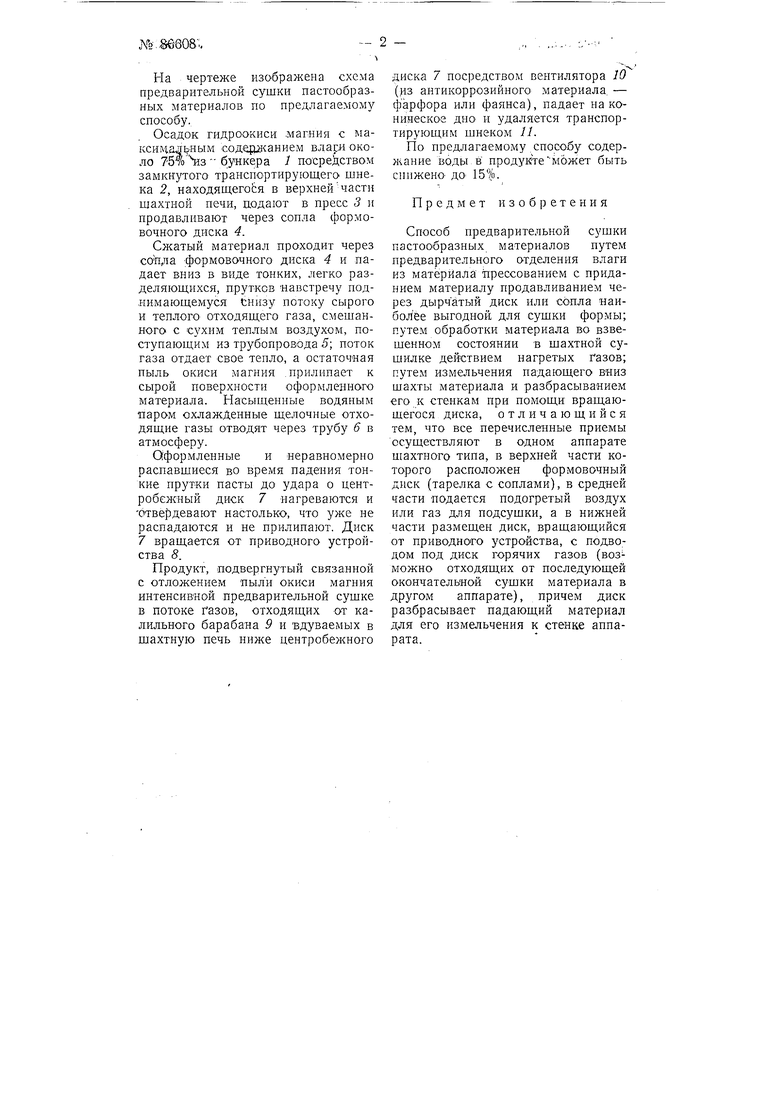

На чертеже изображена схема предварительной сушки пастообразных материалов по предлагаемому способу.

Осадок гидроокиси магния с макси1ча4 ;Ным соде{12;анием влари около 75%4i3 бункера 1 посредством замкнутого транспортирующего шнека 2, находяш,егося в верхнейчасти шахтной печи, подают в пресс 3 и продавливают через сопла формовочного диска 4.

Сжатый материал проходит через сопла формовочного диска 4 и падает вниз в виде тонких, легко разделяюш,ихся, прутков навстречу под.нимаюш,емуся снизу потоку сырого и теплого отходящего газа, смешанНОГО с сухим теплым воздухом, поступаюш;им из трубопровода 5; поток газа отдает свое тепло, а остаточная пыль окиси магния .прилипает к сырой поверхности оформленного материала. .енные водяным паром охлажденные ш;елочные отходяш;ие газы отводят через трубу 6 в атмосферу.

Оформленные и неравномерно распавшиеся во время падения тонкие прутки пасты до удара о центробежный диск 7 нагреваются и отвердевают настолько, что уже не распадаются и не прилипают. Диск 7 враш,ается от приводного устройства 5.

Продукт, подвергнутый связанной с отложением пыли окиси магния интенсивной предварительной сушке в потоке Газов, отходящих от калильного барабана 9 и вдуваемых в шахтную печь ниже центробежного

диска 7 посредством вентилятора 10 (из антикоррозийного материала. - фарфора или фаянса), падает на конияеское дно и удаляется транспортирующим шнеком 11.

По предлагаемому способу содержание воды в продукте может быть снижено ДО 15%.

Предмет изобретения

Способ предварительной сушки пастообразных материалов путем предварительного отделения влаги из материала прессованием с приданием материалу продавливанием через дырчатый диск пли сопла наиболее выгодной для сушки формы; путем обработки материала во взвешенном состоянии в шахтной сушилке действием нагретых Газов; путем измельчения падающего вниз шахты материала и разбрасыванием его к стенкам при помоЩи вращающегося диска, отличающийся тем, что все перечисленные приемы осуществляют в одном аппарате шахтного типа, в верхней части которого расположен формовочный диск (тарелка с соплами), в средней части подается подогретый воздух или газ для подсушки, а в нижней части размещен диск, вращающийся от приводного устройства, с подводом под диск горячих газов (возможно отходящих от последующей окончательной сушки материала в другом аппарате), причем диск разбрасывает падающий материал для его измельчения к стенке аппарата.

-л1//

//

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАГРЕВА ТВЕРДОГО МАКРОЧАСТИЧНОГО МАТЕРИАЛА, КАМЕРА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА РАСПЛАВЛЕННОЙ ПРОДУКЦИИ | 1990 |

|

RU2126712C1 |

| Способ производства кормов из растительного материала | 1979 |

|

SU869743A1 |

| ШАХТНАЯ ПЕЧЬ ДЛЯ ОБЖИГА СУЛЬФИДОВ | 1934 |

|

SU39752A1 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| ТИТАНСОДЕРЖАЩАЯ ШИХТА ДЛЯ ПОЛУЧЕНИЯ ТЕТРАХЛОРИДА ТИТАНА И СПОСОБ ЕЕ ПРИГОТОВЛЕНИЯ | 2015 |

|

RU2619427C2 |

| Способ переработки железоцинксодержащих отходов металлургического производства | 2023 |

|

RU2824978C2 |

| УСТРОЙСТВО И СПОСОБ СУШКИ ЖИДКОСТЕЙ С ВЫСОКИМ СОДЕРЖАНИЕМ УГЛЕВОДОВ | 2005 |

|

RU2377779C1 |

| ПОДОВАЯ ПЛАВИЛЬНАЯ ПЕЧЬ И СПОСОБ ЕЕ ПРИМЕНЕНИЯ ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗА ИЛИ СТАЛИ | 2003 |

|

RU2271396C2 |

| СПОСОБ СЖИГАНИЯ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2002 |

|

RU2228552C2 |

| Способ совместного получения цементного клинкера и сернистого газа | 2018 |

|

RU2686759C1 |

Авторы

Даты

1950-01-01—Публикация

1949-02-01—Подача