Настоящее изобретение относится в основном к области цветной металлопромышленности (производство цинка и меди), а также химической промышленности (производство серной кислоты).

Имея своей целью устранить те недостатки, которые имеют место при обжиге пылеватых руд во взвешенном состоянии, предлагаемая конструкция печи для обжига осуществляет распыление воздухом предварительно раскаленных сульфидов для быстрого и полного обжига таковых.

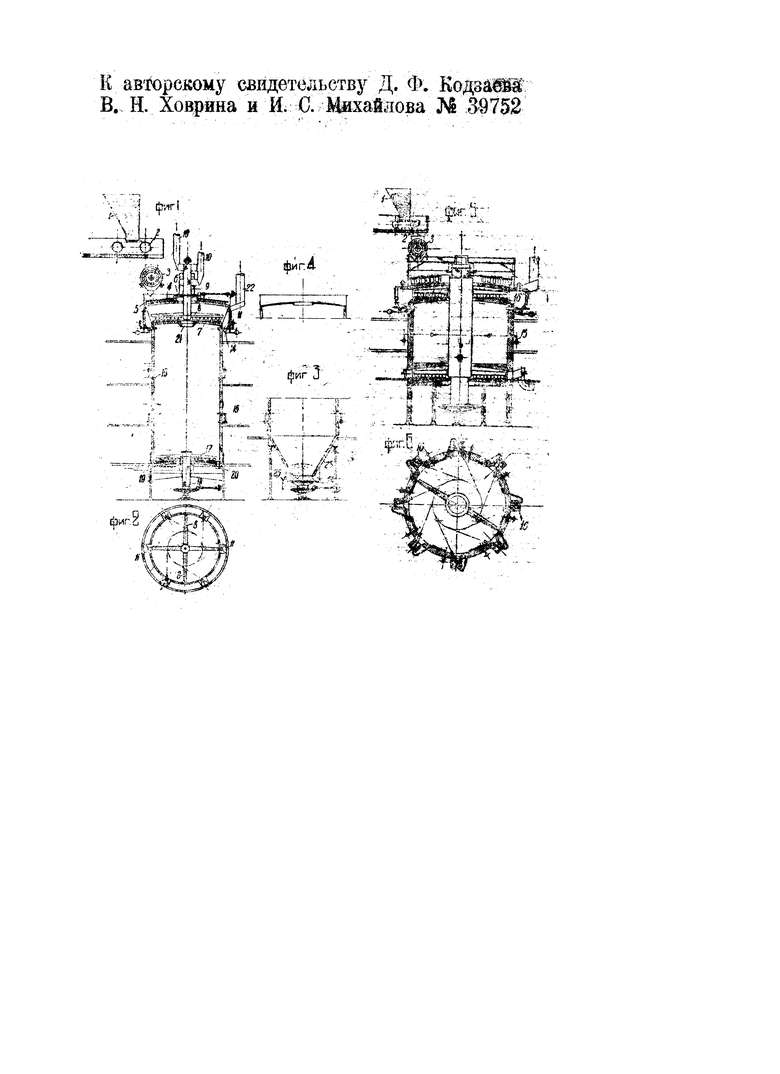

Печь показана на чертеже, где фиг. 1 изображает продольный разрез; фиг. 2 - разрез печи по загрузочным воронкам; фиг. 3 - второй вариант устройства нижней части печи в продольном разрезе и фиг. 4 - второй вариант конструкции сушильного пода из литых чугунных секторов.

Достаточно измельченный материал, подлежащий обжигу, загружается в бункер 1, через питатель 2 подается для разрыхления в дезинтегратор 3, откуда попадает на сушильный под 4, который делается несколько большего диаметра по сравнению с диаметром шахты печи для того, чтобы увеличить подсушиваемую площадь и тем самым улучшить качество сушки.

Практика работы на печах с керамическими сушильными подами показала недостаточно хорошее просушивание концентратов и руд, вследствие плохой теплопроводности шамотного кирпича. Поэтому Гипроцветмет при проектировке печей Веджа впервые применил металлический сушильный под, клепанный из 12-миллиметрового котельного железа. Однако, опыт работы печи Веджа с железным сушильным подом на заводе "Электроцинк" в г. Орджоникидзе показал, что несмотря на большие преимущества в смысле просушивания концентратов, наличие железного пода лимитирует температурный режим верхних подов печи и выходящих обжиговых газов. При температуре газовой среды над первым подом печи около 500° в течение первого месяца работы сушильный под вследствие происшедшей оттяжки металла дал осадку в среднем на 10 см и в значительной степени покоробился. Значительные неровности пода вследствие коробления привели к тому, что толщина слоя концентратов на поду в различных местах различна. Перегребатели, касаясь в одних местах пода, в других оставляют под собой значительный мертвый слой концентратов. Качество сушки благодаря этому ухудшается.

Возможность тщательной просушки перед обжигом предусматривается авторами во втором варианте сушильного пода (фиг. 4).

Под монтируется из литых чугунных плит-секторов, которые краями накладываются один на другой. Секторы в собранном виде представляют собой обычный куполообразный свод. Для прочности секторы имеют ребра, обращенные внутрь печи.

Температурная игра такого пода будет происходить совершенно свободно: при расширении от нагревания под приподнимается несколько в своей центральной части и, наоборот, при понижении температуры несколько опускается.

Просушенный материал гребками 5 подается через песочный затвор в питатель 6 на первый под 7 печи, где от центра к периферии передвигается гребками 8, которые, как и гребки 4, укреплены в чугунном валу 9 с воздушным охлаждением 10. На первом поду 7 начинается окисление сульфидов, и обжигаемый материал по пути от центра к периферии пода достигает температуры 550-650° и в раскаленном состоянии гребками 8 передается в загрузочные воронки 11, откуда действием сжатого горячего воздуха и эжекционной трубы вдувается в шахту печи. Загрузочные воронки 11 рассчитываются по емкости для обеспечения непрерывной подачи сульфидов в шахту печи помощью сжатого воздуха. В случаях засорения одной из загрузочных воронок комками горячего материала, благодаря пневматической сортировке последнего, предусмотрена быстрая очистка воронки от крупных комков, не взятых эжекторами, через затворы 14. Включение одного из эжекторов на чистку займет не более 1-2 минут, что на ход печи ни в какой степени влиять не может.

Для удлинения времени пребывания частиц во взвешенном состоянии в рабочем пространстве печи устанавливаются добавочные сопла 15. Направление струи распыленных частиц, а также подача вторичного воздуха через сопла 15 для увеличения длины спирального пути частиц руды должны быть по касательной к кругу, вписанному в средине шахты, как показано на фиг. 2. Материал, пройдя рабочее пространство печи, падает на нижний под и гребками 17, монтированными в полом чугунном валу с воздушным охлаждением 19, выдается через отверстие 20, как окончательно обожженный продукт.

На фиг. 3 изображен второй вариант нижней части печи предусматривающий выгрузку обожженной руды, падающей в коническую часть 23 печи, посредством вращающейся тарелки 24 через течку 25. Газ, богатый SO2, полученный в рабочем пространстве печи отводится через отверстие 24 и трубу 22 в систему циклонов для грубой очистки газа от пыли, а затем, пройдя через аппараты контроля, поступает в серно-кислотный завод.

При вдувании вторичного воздуха и отводе газов через первый под каждая твердая частица, предварительно воспламененная, обжигается индивидуально, двигаясь по спиральной линии к области с уменьшающейся концентрацией SO2. Газовая оболочка SO2, окутывающая каждую частицу при попадании ее в шахту печи, по мере движения частицы в области с понижающимся содержанием SO2, разрывается, создавая свободный доступ к обжигаемой частице кислорода среды. Такой обжиг будет протекать быстро, и выгорание серы будет достаточно полным в течение того времени, за которое частицы проделывают спиральный путь при прохождении через шахту печи.

Вынос пыли из шахты печи отходящими газами обычно очень велик, но в настоящем случае значительно сократится благодаря наличию первого пода и центробежной силе, приобретаемой частицами при вдувании их по касательной, как показано на фиг. 2. Дополнительная установка циклонов для лучшей грубой очистки газа от пыли несомненно потребуется, так как успешная работа аппаратов Коттреля по окончательной очистке газа от пыли зависит от степени предварительной грубой очистки газа. Самая пыль, улавливаемая в циклонах, как наиболее тонкий, материал, представит продукт, обожженный не хуже основной части обожженного материала, выгружаемого из печи. Содержание серы в пыли из газопроводов в опытах Фультона также значительно меньше, чем в обожженном концентрате, полученном из печи.

В предлагаемой печи в основном вынос пыли будет происходить из шахты печи. Благодаря распылению частиц, предварительно воспламененных, наиболее тонкая пыль, уносимая из шахты, несмотря на более короткий путь, пройденный ею в рабочем пространстве печи, по сравнению с более крупными частицами, представит не менее хорошо обожженный продукт.

Обжиг во взвешенном состоянии, проведенный с цинковыми концентратами в опытной печи Фультоном, дал результаты, далеко недостаточные. Наименьшее содержание серы в обожженной руде достигло 2,2%, а в среднем оно равнялось 3,5% в то время, когда работа печи находилась в наилучших для проведения обжига условиях.

Основной момент благоприятного исхода обжига заключался у Фультона в том, чтобы температура смеси руды и воздуха при попадании в рабочее пространство печи была равна температуре загорания, чего предполагалось достичь предварительным нагревом воздуха. Однако, предположения Фультона результатами его опытов не оправданы.

Предлагаемая конструкция печи предусматривает подачу сульфидов в шахту печи при помощи горячего сжатого воздуха, предварительно воспламененных и приведенных в раскаленное состояние на первом поду печи, так что по сравнению с принципом, примененным Фультоном, предлагаемый нами способ дает основание ожидать благоприятного исхода обжига как в отношении получения хорошо обожженного продукта, так и получения достаточно богатых SO2 газов.

Высота предлагаемой печи около 10 м, диаметр шахты - до 5 м. Производительность печи не менее 60 m в сутки. Печь может быть применена для обжига цинковых концентратов, медных концентратов, а также пиритов.

На фиг. 5 и 6 показана в продольном и поперечном разрезе другая конструкция печи, в которой воронка 16 вынесена наружу печи, в целях упрощения чистки сопел через окна в случае засорения сопел.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЖЕЛЕЗА И ДРУГИХ МЕТАЛЛОВ ИЗ СЕРНИСТЫХ РУД | 1934 |

|

SU47317A1 |

| Устройство к механическим печам для измельчения спекшихся комков руды | 1934 |

|

SU42297A1 |

| СПОСОБ ПЕРЕРАБОТКИ МИНЕРАЛЬНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2008 |

|

RU2402499C2 |

| Способ извлечения ртути из пыли | 1980 |

|

SU929731A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИМЕТАЛЛИЧЕСКИХ РУД И КОНЦЕНТРАТОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, МЫШЬЯК, УГЛЕРОД И СЕРУ | 1992 |

|

RU2079562C1 |

| СПОСОБ ОБЖИГА МЕТАЛЛОСОДЕРЖАЩИХ СУЛЬФИДНО-МЫШЬЯКОВИСТЫХ ИЛИ СУЛЬФИДНО-ЗОЛОТОСОДЕРЖАЩИХ РУД ИЛИ КОНЦЕНТРАТОВ | 1992 |

|

RU2078146C1 |

| Способ обжига пыли от переработки ртутного сырья и установка для обжига пыли | 1984 |

|

SU1182088A1 |

| СПОСОБ ОКИСЛИТЕЛЬНОГО ОБЖИГА СУЛЬФИДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174152C1 |

| Способ получения металлического расплава из измельченного железорудного материала | 1976 |

|

SU976856A3 |

| СПОСОБ И УСТРОЙСТВО ТЕРМОХИМИЧЕСКОЙ УТИЛИЗАЦИИ ГОРЮЧИХ ОТХОДОВ В ВЕРТИКАЛЬНОЙ ДВУХШАХТНОЙ ПЕЧИ ОБЖИГА КАРБОНАТНЫХ МАТЕРИАЛОВ | 2023 |

|

RU2815308C1 |

1. Шахтная печь для обжига сульфидов, пылевидных и во взвешенном состоянии, с применением над верхним днищем сушильной для сульфидов камеры, отличающаяся тем, что помимо сушильной камеры в ней применена расположенная под сушильной камерой вторая камера со скребками, подающими сульфиды от центра к периферии, каковая вторая камера снабжена по периферии соплами для подачи сульфидов воздухом в печь.

2. Форма выполнения шахтной печи по п. 1, отличающаяся тем, что в печи как сопла, подающие сульфиды, так и сопла, подающие в нижней части печи вторичный воздух, расположены под углом к радиусу печи, в целях сообщения сульфидам и воздуху винтового движения.

Авторы

Даты

1934-11-30—Публикация

1934-02-14—Подача