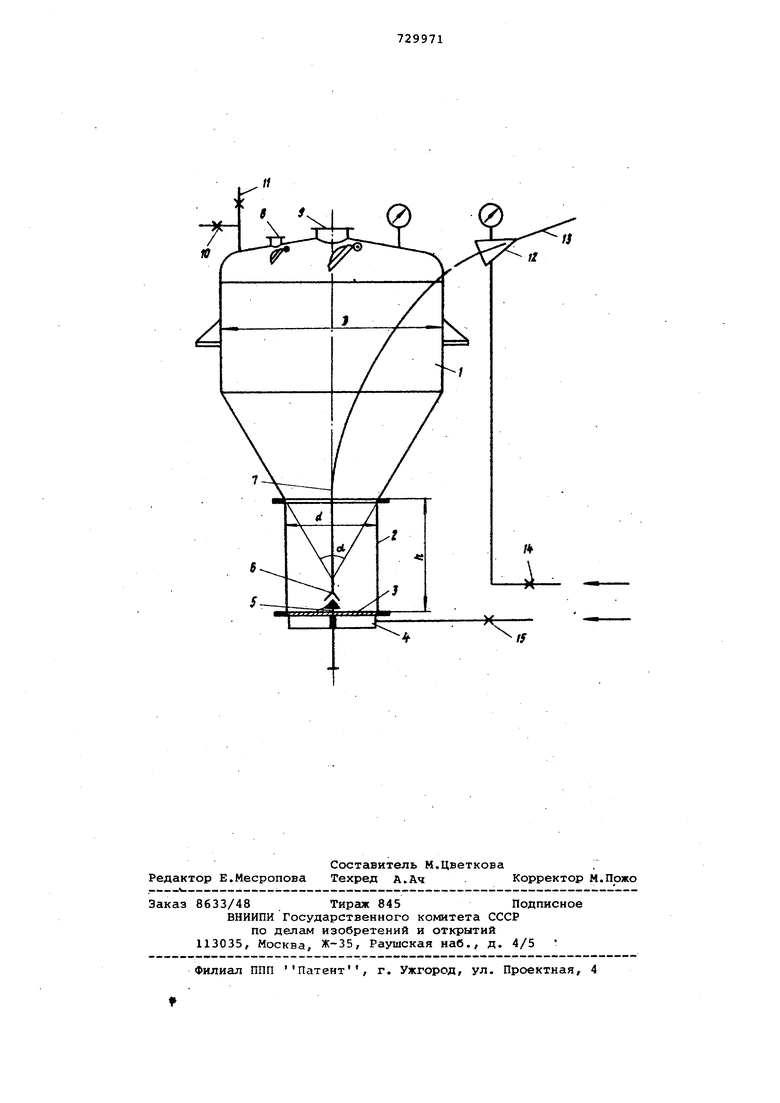

для выпуска газа, вытесняемого загружаемым порошком, загрузочный патру бок 9, регулятор 10 расхода газа, ре гулятор 11 сбрасывания давления. На трубопроводе 7 установлена смеситель ная камера 12, соединенная с транспортным трубопроводом 13. На трубопр водах подвода газа в дутьевую камеру 4 и смесительную камеру 12 установле ны регуляторы 14, 15 расхода газа. ; Предлагаемый пневмонасос работает следующим образом. Открывают патрубки 8 и 9 и производят загрузку порошкообразного материала в пневмонасос, затем патрубки 8, 9 и регулятор II закрывают и открывают регуляторы 10, 15 расхода газа, а в пневмонасосе давление газа поднимают до 6 ат. После этого закрывают регулятор 10 расхода газа, открывают регулятор 14, устанавливают расход газа на пневмотранспорт порошкообразного материала в металли ческую ванну, открывают запорное уст ройство 5 и порошкообразный материал подают в металлическую ванну. После выдачи заданного количества порошкообразного материала из пневмонасоса закрывают запорное устройство 5 и по дача материала прекращается. Уотановлено, что стабильная подача порошкообразного материала в металлическую ванну обеспечивается в том случае, если вывод порошка из пневмонасоса осуществляется из вывод ной камеры при высоте слоя порошка равном не менее 0,8 и не более 2 , 5 диа метра этой камеры. Значение высоты слоя порошка, которая гарантирует стабильную работу, зависит от физических свойств- материсшл, таких как плотность, фракционный состав, угол естественного откоса и т.д. РПЫТНЫМ путем было установлено, что для порошкообразного материала с фракционным составом 0-0,2 это соотношение равно 0,8; для материал с фракционным составом 0-2 мм и содержанием фракций 0,2 мм не менее 10% это соотношение равно 1,5 для материала с фракционным составом 0,3-2,0 мм это соотношение равно 2, а для грануллированного материала со средним размером гранул 2 мм это соотношение достигает величины 2,5, т.е. величина соотношения зависит о удельного аэродинамического сопротивления слоя порошкообразного материала. Установлено, что дальнейшее увеличение высоты слоя порошкообразного материала перестает сказываться на стабильности вывода пор ка из пневмонасоса и это позволяет делать приемную камеру большего .диаметра, т.е. большей емкости, что бы иметь определенный запас порошкообразного материала для о бработки металла одной или нескольких плавок. Однако увеличение диаметра приемной камеры также имеет свой оптимальный предел, который позволяет аэрировать весь объем порошкообразного материала, находящегося в пневмонасосе, избегать его слеживания и, следовательно, обеспечить ст,абильную работу пневмонасоса в случае длительного пребывания .порошкообразного материала в пнев.монасосе перед его применением. Минимальное значение, равное двум отношениям диаметра приемной камеры к диаметру выводной камеры, относится к случаю использования пневмонасоса для подачи порошкообразного материала фракции 0-0,2 мм, а максимальное значение, равное 5, к случаю подачи гранулированного материала. Значение угла конуса 40-60 гарантирует равномерный сход материгша из приемной камеры в выводную. Таким образом данная конструкция пневмонасоса обеспечивает стабильную подачу порошкообразного материала в металлическую ванну, что позволяет повысить качество обрабатываемого материала. Ожидаемый годовой экономический эффект от применения пневм насоса ориентировочно составит 143100 руб. Формула изобретения Пневмонасос для подачи порошкообразного МсРгериала в жидкий металл, содержащий приемную камеру цилиндроконической с загрузочным патрубком и патрубком для выпуска газа; примыкающую к конической части приемной камеры цилиндрическую выводную камеру с аэроднищем, разгрузочный трубопровод с приемной роронкой на входном конце, расположенной в выводной камере, и запорное устройство, установленное -под воренкой, о т л и ч а ющий с я тем, что, с целью обеспечения стабильной подачи порошкообразного материала в жидкий металл, отношение высоты выводной камеры к ее диаметру равно (0,8-2,5):, а отношение диаметра цилиндрической части приемной камеры к диаметру выводной . камеры равно (2-5):1. Источники информации, принятые во внимаиие при экспертизе 1. Дунаев Н.Е. и др. Вдувание пы- левидных материалов вдоменные печи. М., Металлургия, 1977, с. 134,. 135 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневмонасос для подачи порошкообразного материала в жидкий металл | 1978 |

|

SU729972A1 |

| Установка для ввода порошкообразных материалов в струе несущего газа в жидкий металл | 1990 |

|

SU1786100A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU370138A1 |

| Устройство для пневматической подачи порошкообразного материала | 1987 |

|

SU1440828A1 |

| Камерный питатель для пневматической подачи порошкообразного материала | 1987 |

|

SU1481159A1 |

| ПИТАТЕЛЬ ПОРОШКОВЫХ И ПЫЛЕВЫХ МАТЕРИАЛОВ УСТАНОВКИ ИНЖЕКЦИОННОЙ ОБРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ РАСПЛАВОВ | 2004 |

|

RU2268224C1 |

| Пневмонасос для подачи порошкообразных реагентов в жидкий металл | 1979 |

|

SU867813A1 |

| Способ управления процессом дефосфорации металлов при продувке порошками | 1979 |

|

SU785366A1 |

| Способ производства стали | 1976 |

|

SU658173A1 |

| Пневмонагнетатель | 1975 |

|

SU530058A1 |

Авторы

Даты

1981-09-30—Публикация

1978-01-09—Подача