(54) МАТЕРИАЛ ДЛЯ МАГНИТОПРОВОДА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ремонтной смеси (варианты) и ремонтный материал, полученный данным способом (варианты) | 2020 |

|

RU2737947C1 |

| МЕЛКОЗЕРНИСТЫЙ ЦЕМЕНТОБЕТОН НА ОСНОВЕ МОДИФИЦИРОВАННОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2013 |

|

RU2530812C1 |

| Магнитный сердечник | 1980 |

|

SU866588A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ УСТОЙЧИВОЙ ЖЕЛЕЗНОДОРОЖНОЙ ШПАЛЫ С ИСПОЛЬЗОВАНИЕМ ОТХОДОВ ГОРНО-МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА | 2007 |

|

RU2335590C1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ КОНЕЧНОЙ ФАКТИЧЕСКОЙ ПРОЧНОСТИ БЕТОНА | 2013 |

|

RU2557984C2 |

| Способ контроля механических свойств металлопроката, изготовленного из ферромагнитных металлических сплавов и устройство для его осуществления | 2023 |

|

RU2807964C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ТВЕРДЕНИЯ МИНЕРАЛЬНОГО ВЯЖУЩЕГО МАТЕРИАЛА | 2000 |

|

RU2163583C1 |

| ПРИМЕНЕНИЕ ФИЗИОЛОГИЧЕСКИ ДОПУСТИМОГО, КОРПУСКУЛЯРНОГО ФЕРРИМАГНИТНОГО ИЛИ ФЕРРОМАГНИТНОГО МАТЕРИАЛА, СПОСОБ ФОРМИРОВАНИЯ МАГНИТОМЕТРИЧЕСКОГО ИЗОБРАЖЕНИЯ, ПРОЦЕСС ОБНАРУЖЕНИЯ ИЗМЕНЕНИЙ, ПРИМЕНЕНИЕ ФИЗИОЛОГИЧЕСКИ ДОПУСТИМЫХ ПАРАМАГНИТНЫХ, СВЕРХПАРАМАГНИТНЫХ, ФЕРРОМАГНИТНЫХ ИЛИ ФЕРРИМАГНИТНЫХ ЧАСТИЦ, УСТРОЙСТВО ФОРМИРОВАНИЯ ИЗОБРАЖЕНИЯ | 1992 |

|

RU2137501C1 |

| АДГЕЗИВНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ С МАГНИТНЫМИ СВОЙСТВАМИ | 2002 |

|

RU2225425C1 |

| Устройство ультразвукового помола | 2020 |

|

RU2737809C1 |

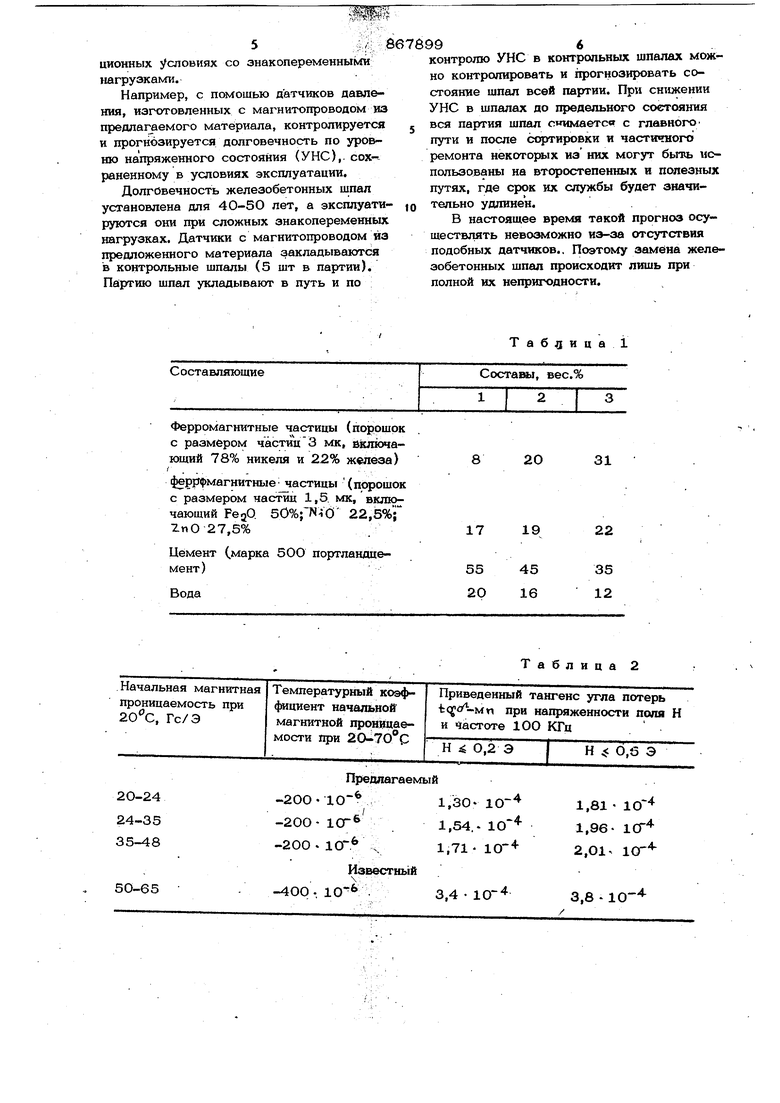

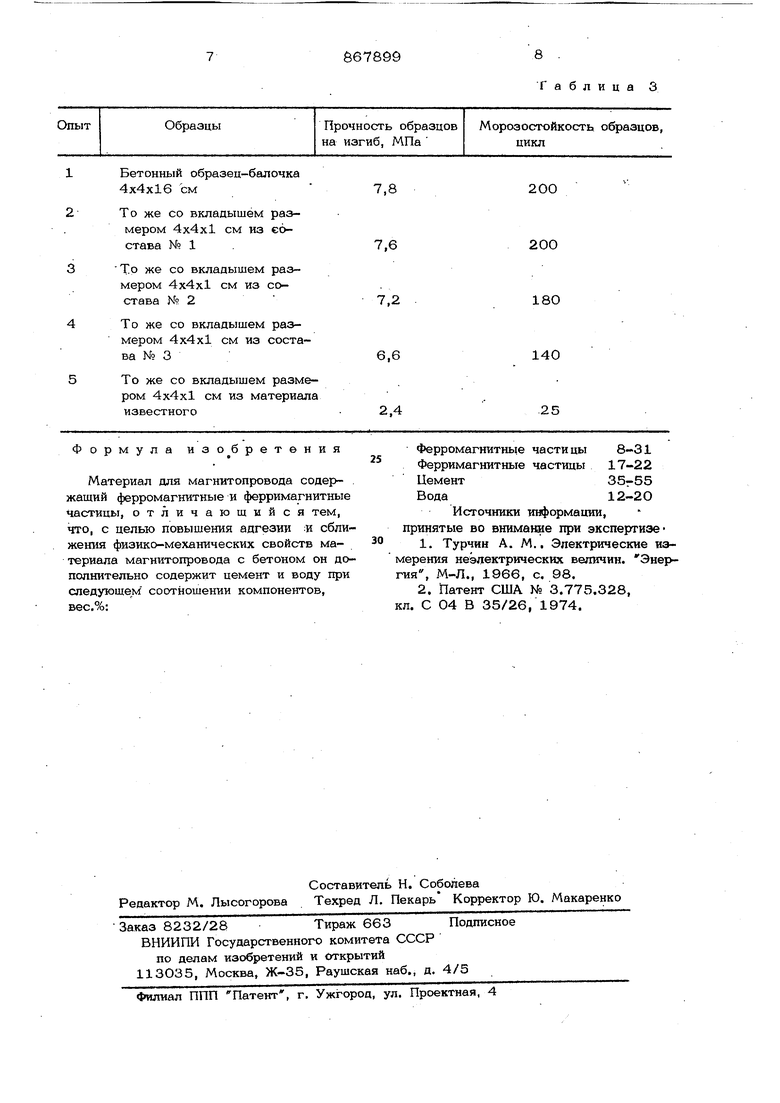

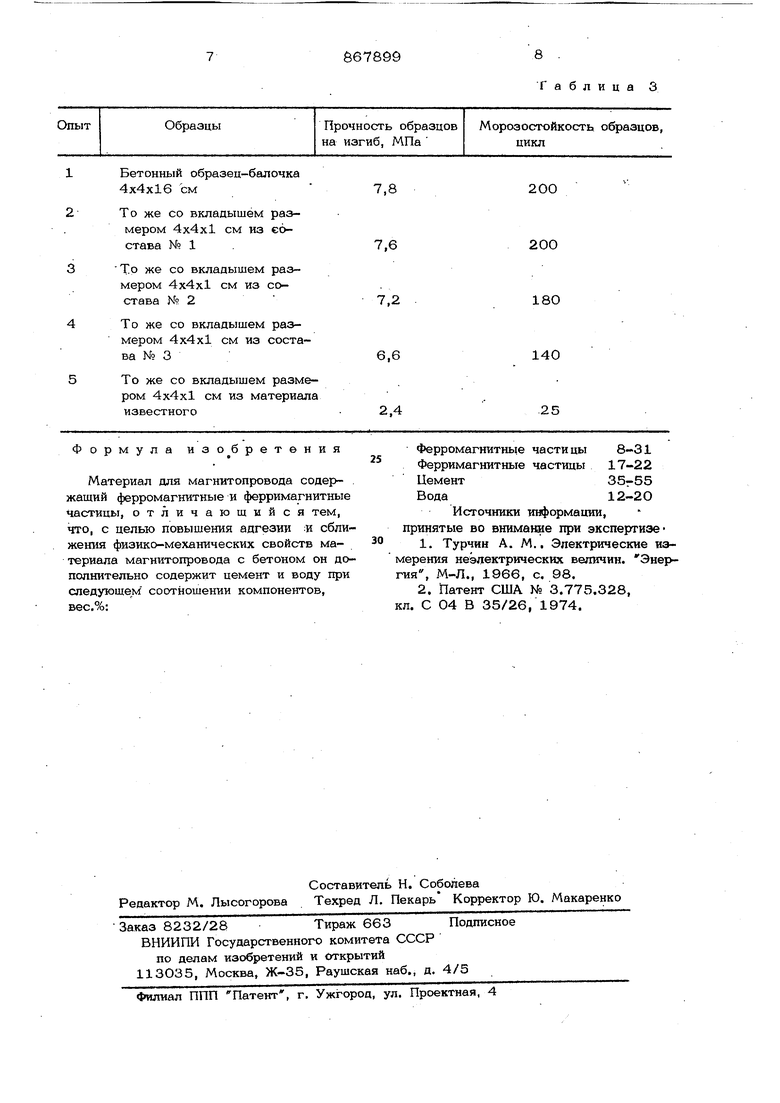

Изобретение относится к магнитным материалам на основе ферритов для изготовления магнитопроБодов измерительных устройств. Известны магнитные материалы, ср держащие один или несколько различных ферромагнитных материалов. Они находят широкое применение для изготовления измерительных устройств, например сердечника магнитоупругого трансформаторного преобразователя El Наиболее близким техническим решением к предлагаемому является материал Г22, в состав которого входят,%: фер)ромагнитные покрытия 30-5 О; ферромагнитные частицы, покрытие ферромагнйт- ным составом. В качестве ферромагнитных частиц могут быть использованы: железо, железоникелевые сплавы, железо-кобальтовые сплавы и т.п. Они вносят в сложный материал следующие свойства: высокую магнитную проницаемость, высоконасыщенную индуктивность, механическую прочнос;гь и пластичность при низких температурах. В качестве ферромагнитных сплавов возможно использование: никелево-цинко вых, марганцево-цинковых и включающих в качестве добавки окись кобальта, кадмия, ванадия, меди Ь т.п., главный компонент железо. Такие ферритные частицы дополняют сложный материал следующими свойствами: очень низкую коэрцитивность, магнетизацию среднего насыщения, высокое удельное сопротивление. Такие магнитные материалы получают методом горячей штамповки в защитной среде. Измерительные устройства из таких материалов могут быть использованы в магнитных и немагнитных средах, например, в цементобетонах для измерения внутренних напряжений. Однако в этом случае, ввиду различия физико-механических свойств материалов устройства и цементобетона возникают большие внутренние микронапряжения в зоне контакта с исследуемым материалом. Они искажают результаты измерения, особенно Б условиях экспериментальных .нагрузок. Искажает результаты и слабое сцепление с исследуемым материалом. Существующие магнитные материалы, используемые для изготовления магнитопроводов да/вления, не могут быть использованы в бетонных и железоб гонных конструкциях, так как различие в коэффициентах линейно-температурного рао ширення КЛТР достигает порядка 1,2х 10 . Такое различие в КЛТР приводит к тому, что при температурных воздействиях на бетонные или железобетонные кон струкции в местах контакта магнетическо материала и цементобетона возникают ра- стягивающие напряжения, соизмеримые с пределом прочности бетана на растяжение Как показали наши исследования, в ре- . зультате воздействия знако11еременной на грузки на контакте этих материалов возникают микроотслоения, которые через 2О-25 циклов попеременного воздействия (нагревания.и охлаждения,- увлажнения и высушивания) достигают значительных размеров, существенно влияющих на точность результатов датчиков давления, осо бенно на растяжения. Эти отрицательные явления объясняются различными физикомеханическими (КЛТР и адгезии) свойства ми материала магнитопровода датчика и бетона, которые вызывают напряжения в эоне контакта. С этой целью необходимо максимально приблизить КЛТР и адгезию материала магнитопровода датчика к цементобетону. . Приблизить физико-механические ха. рактеристики магнитного материала к исследуемому можно введением в его состав вяжущего того же вида и активност что и в исследуемом материале, наприме цемент в цементобетоне (битум в асфал тобетоне). Цель изобретения - повыщение адгезии и сближения физико-механических - свойств материала магнитопровода с бет ном. Для достижения указанной цели материал для магнитопровода, содержащий фе ромагнитные и ферримагнитные частицы, дополнительно содержит цемент и воду при следующем соотношении, компонентов вес.%: Ферромагнитные частицы 8-31 Ферримагнитные частицы 1-22 Цемент35-55 Вода12-2О В качестве ферромагнитных и ферриг магнитных часттш могут быть применены 4. се материалы с известными составами, также материалы, выпускаемые промыленностью. Для получения состава приготовляют смеси, содержание сооуавляющие в котоых указано в табл. 1, смесь приготавливается отдельо. По.сле предварительного перемешивания ухих смесей указанные компоненты заторяют водой. Однородность и плотность атериала достигается тщательным переешиванием в турбулентных растворомешаках. Полученную смесь укладывают в ормы торроидальной конфигурации, в коорых она твердеет в естественных услоиях (при 18+2°С) в течение 7 сут. Гоовые образцы имеют следующие размеры: аружный диаметр.44 мм; внутренний диметр 38 мм; Bbicjyra 7,5 мм; площадь сечения 0,5 см- ; вес. 4О,8 г. После изготовления образцы из такого магнит оупругого материала имеют характеристики магнитных свойств, приведеные в табл. 2. Из приведенной таблицы видно, что магнитные характеристики предложенных составов соответствуют, требованиям к подобным материалам. Применение предложенного состава для изготовления магнитопровода измерительных устройств благодаря высокой однородности физико-механических характеристик исследуемого и магнитного материала повышает сцепление на контакте между исследуемым материалом и магнитопроводом в 3 раза. В табл. 3 приведены результаты испыташтя прочности на изгиб образцов, изготовленных с вкладышами из указанного материала. Использование одинакового вяжущего в предложенном материале и в бетоне досгисается повышением адгезии материала магнитопровода к бетону, приближает их прочностные характеристики и, тем самым, исключает возможность появления отрицательных свойств, указанных выше. Положительный эффект от применения в качестве магнитопровода материала предложенного состава достигается за счет длительнрго контроля и прогнозирования надежности и пригодности к нормальным условиям эксплуатации ответственных бетонных и железобетонных конструкций. Эта возможность может бь1ть реализована только в случае применения датчиков давления, обеспечивающих Требуемую точность измерений при длительных испытаниях (десятки лет) в сложных эксплуатационных УСЛОВИЯХ со знакопеременными HarpysKaivra.

Например, с помощью датчиков давления, изготовленных с магнитопроводом из предлагаемого материала, контролируется и прогнозируется долговечность по уровню напряженного состояния (УНС),, сохраненному в условиях эксплуатации.

Долговечность железобетонных шпал установлена для 40-50 лет, а эксплуатируются они при сложных знакопеременных нагрузках. Датчики с магнитопроводом из предложенного материала закладываются в контрольные шпалы (5 шт в партии). Партию шпал укладывают в путь и по

Ферромагнитные частицы (порошок с размером частиц3 мк, выключающий 78% никеля и 22% железа)

ферр(|)магнитные частицы (порошок с размером яастйц 1,5 мк, включающий FejO 22,5%; 2.ПО 27,5%

Цемент (марка 500 портландцемент)

Вода

контролю УНС в контрольных шпалах можно контролировать и прогнозировать состояние шпал всей партии. При снижении УНС в шпалах до предельного состояния вся партия шпал сиимаетса с главного; пути и после сортировки и частичного ремонта некоторых из них могут бывь использованы на второстепенных и полезных путях, где срок их службы будет значительно удлинен.

В настоящее время такой прогноз осуществлять невозможно из-за отсутствия подобных датчиков.. Поэтому замена железобетонных шпал происходит лишь при полной их непригодности.

Таблица

8

20

31

1719

22

554535

20 1612

Таблица 2

667899

мером 4x4x1 см из е6става № 1.

То же со вкладышем размером 4x4x1 см из состава № 2

То же со вкладышем размером 4x4x1 см из состава № 3

То же со вкладышем размером 4x4x1 см из материала известного

Формула изобретения

Материал для магнитопровода содер- . жаший ферромагнитные и ферримагнитные частицы, отличающийся тем, что, с целью повышения адгезии и сближения физико-механических свойств материала магнитопровода с бетоном он дополнительно содержит цемент и воду при следующем соотношении компонентов, вес.%: Таблица 3

200

18О

140

25

Ферромагнитные частицы 8-31 Ферримагнитные частицы 17-22 Цемент35г55

Вода12-20

Источники информации, принятые во внимание при экспертизе1.Турчин А. М.. Электрические измерения неэлектрических величин. Энергия, М-Л., 1966, с, 98.

Авторы

Даты

1981-09-30—Публикация

1979-05-03—Подача