54) АНАЛИЗАТОР ДИСПЕРСНОГО СОСТАВА ПОРОШКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Анализатор дисперсного состава порошков | 1982 |

|

SU1062570A2 |

| Анализатор дисперсного состава порошков | 1982 |

|

SU1060571A2 |

| Способ анализа дисперсного состава порошков | 1988 |

|

SU1594385A1 |

| Центробежный классификатор | 1988 |

|

SU1510961A1 |

| СПОСОБ СИНТЕЗА ПОРОШКОВЫХ МАТЕРИАЛОВ, ПРЕИМУЩЕСТВЕННО ТУГОПЛАВКИХ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2240860C1 |

| ИЗМЕРИТЕЛЬ СОДЕРЖАНИЯ ПЫЛИ В СЫПУЧИХ МАТЕРИАЛАХ | 1994 |

|

RU2084866C1 |

| УСТРОЙСТВО для КОНТРОЛЯ ДИСПЕРСНОГО СОСТАВАПОРОШКОВ | 1971 |

|

SU303565A1 |

| Способ анализа дисперсного состава полидисперсных материалов | 1987 |

|

SU1536270A1 |

| ПНЕВМАТИЧЕСКИЙ МНОГОПРОДУКТОВЫЙ КЛАССИФИКАТОР | 2004 |

|

RU2313406C2 |

| СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ МНОГОКОМПОНЕНТНОЙ ЖИДКОЙ СРЕДЫ | 1999 |

|

RU2161537C1 |

Изобретение относится к технике анализа дисперсного состава порошков и может быть использовано в порошковой металлургии, химической, станкоинструментальной и других отраслях промышленности, связанных с переработкой порошкообразных материалов. Известны приборы с разделением частиц на фракции в воздушном потоке под действием сил тяжести 1. Ошибки анализа данньв устройством возникают из-за -большой размытости граничных размеров вьделенных фракций вследствие низкой остроты сепар ции, причем ошибка возрастает по ме ре отклонения формы частиц от шароо разной. Причиной плохого качества р деления является низкий уровень сил тяжести и сил аэродинамического сопротивления частиц. Известно также устройство для ко троля дисперсного состава порошков, содержащее вибродозатор, весы для взвешивания анализируемой дозы порошка, вибролоток, два последовательно соединенных сепаратора , выполненных в виде пустотелых цилиндров, по периметру которых расположе ны под углем к боковой поверхности щелевидные сопла, снабженные в цент ральной части каналами для отсоса воздуха, а в боковой части патрубками для вывода отсепарированных частиц, и весы для взвешивания отсепарированных частиц порошка f2j . С помощью этого устройства разделение и анализ порошка проводится лишь по двум граничным размерам,что не позволяет построить функцию распределения частиц исследуемого порошка по размерам. Возможность зависания и накопления материала в пылесборниках и внутренней полости сепаратора приводит к ошибкам во взвешивании и определении процентного состава выделенной грубой фракции материала. Низкая эффективность разделения порошка на фракции затрудняет определение граничного размера частиц, что приводит к систематическим погрешностям анализа. Цель изобретения - проведение автоматического непрерывного анализа во всем диапазоне размеров частиц исследуемого материала. Указанная цель достигается тем, что в анализаторе дисперсного состава порошков сепаратор выпо.пнен в виде полого вращающегося дискового ротора со щелями между дисками дЛя вывода мелкой фракции материала и отсоса воздуха, который ограничен сверху соосно вращающейся профилированной тарелкой, а снизу обтекателем, помещенным в направляющую воронку, причем направляющая воронка и край вращающейся профилированной тарелки образуют щель для вывода круной фракции материала, и на входе в сепаратор и на выходе мелкой фракции из сепаратора он снабжен емкостными датчиками концентрации взвешенных частиц анализируемого и отсепарированного материала, проходное сечение которых меньще проходного сечения трубопровода.

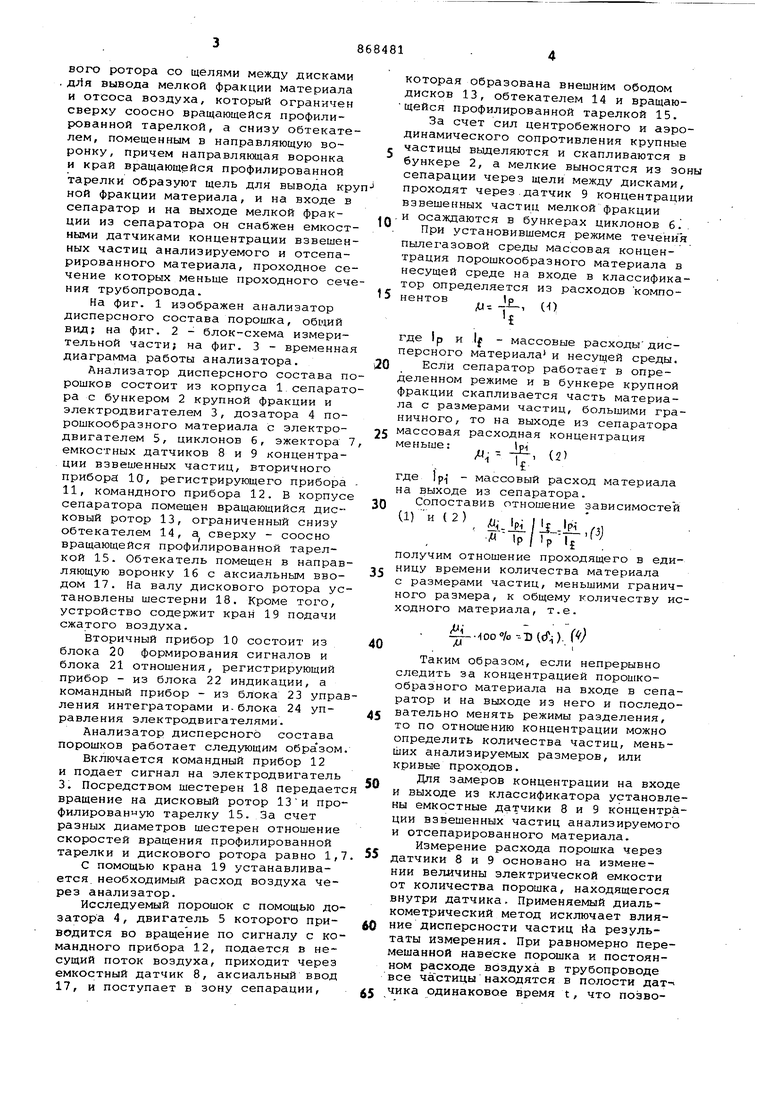

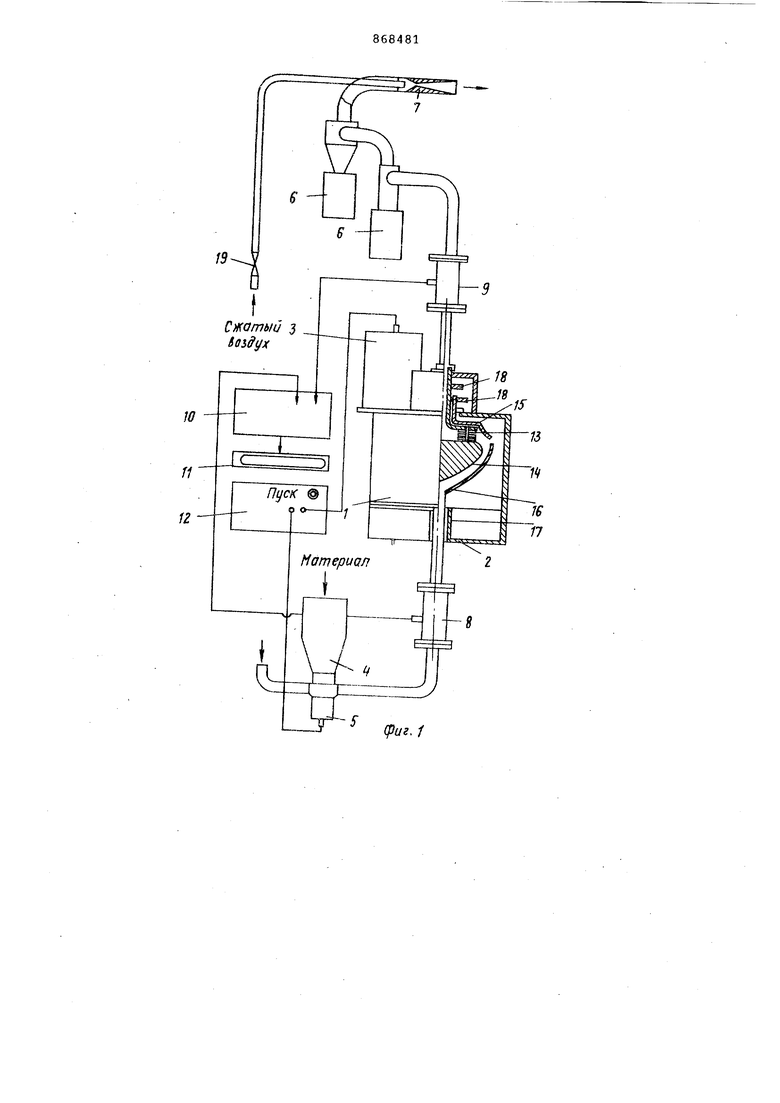

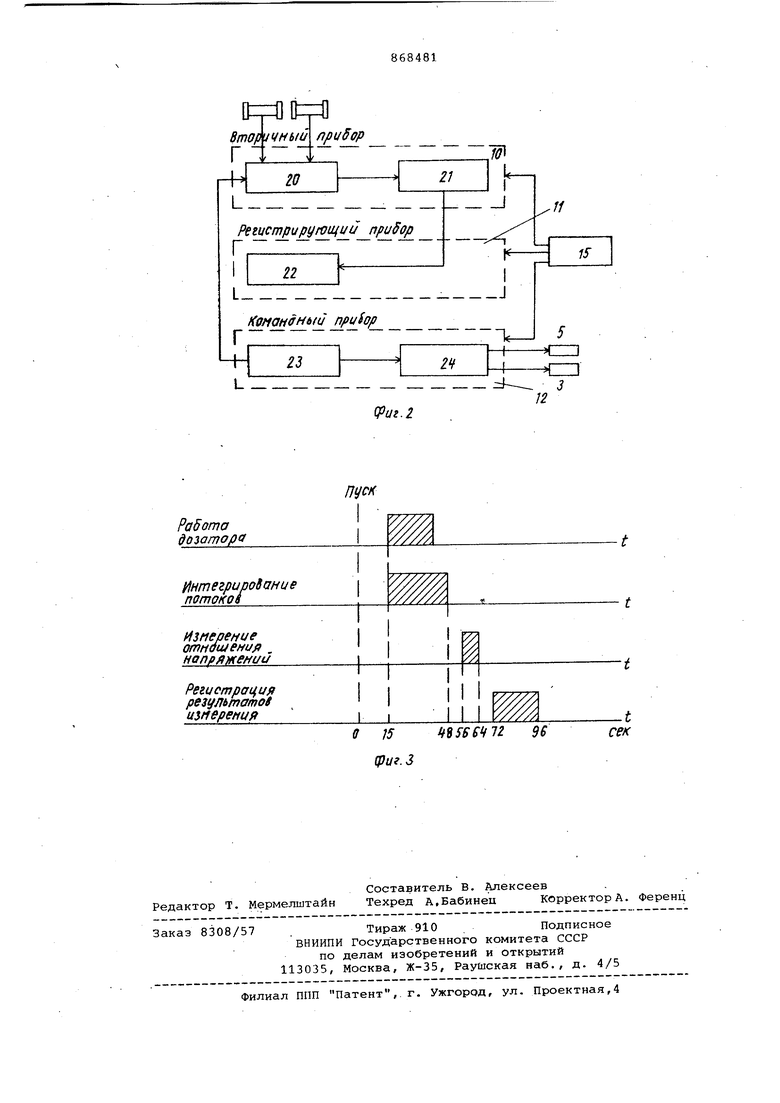

На фиг. 1 изображен агшлизатор дисперсного состава порошка, общий вид; на фиг. 2 - блок-схема измерительной части; на фиг. 3 - временная диаграмма работы анализатора.

Анализатор дисперсного состава порошков состоит из корпуса 1 сепаратора с бункером 2 крупной фракции и электродвигателем 3, дозатора 4 порошкообразного материала с электродвигателем 5, циклонов б, эжектора 7 емкостных датчиков 8 и 9 концентрации взвешенных частиц, вторичного прибора 10, регистрирующего прибора 11, командного прибора 12. В корпусе сепаратора помещен вращающийся дисковый ротор 13, ограниченный снизу обтекателем 14, а сверху - соосно вращающейся профилированной тарелкой 15. Обтекатель помещен в направляющую воронку 16 с аксиальным вводом 17. На валу дискового ротора установлены шестерни 18. Кроме того, устройство содержит кран 19 подачи сжатого воздуха.

Вторичный прибор 10 состоит из блока 20 формирования сигналов и блока 21 отношения, регистрирующий прибор - из блока 22 индикации, а командный прибор - из блока 23 управления интеграторами и-блока 24 управления электродвигателями.

Анализатор дисперсного состава порошков работает следующим образом.

Включается командный прибор 12 и подает сигнал на электродвигатель 3. Посредством шестерен 18 передаетс вращение на дисковый ротор 13и профилированную тарелку 15. За счет разных диаметров шестерен отношение скоростей вращения профилированной тарелки и дискового ротора равно 1,7

С помощью крана 19 устанавливается, необходимый расход воздуха через анализатор.

Исследуемый порошок с помощью дозатора 4, двигатель 5 которого приводится во вращение по сигналу с командного прибора 12, подается в несущий поток воздуха, приходит через емкостный датчик 8, аксиальный ввод 17, и поступает в зону сепарации.

которая образована внешним ободом дисков 13, обтекателем 14 и вращающейся профилированной тарелкой 15.

За счет сил центробежного и аэродинамического сопротивления крупные частицы выделяются и скапливаются в бункере 2, а мелкие выносятся из зон сепарации через щели между дисками, проходят через.датчик 9 концентрации взвешенных частиц мелкой фракции и осаждаются в бункерах циклонов 6. При установившемся режиме течения пылегазовой среды массовая концентрация порошкообразного материала в несущей среде на входе в классификаиз расходов компотор определяется нентов , IP

(Я

fj17

Ir

где IP и If - массовые расходыдисперсного материала и несущей среды. Если сепаратор работает в определенном режиме и в бункере крупной фракции скапливается часть материала с размерами частиц, большими граничного, то на выходе из сепаратора массовая расходная концентрация меньше: ..

(2)

гь

где lpi - массовый расход материала на выходе из сепаратора.

Сопоставив отношение зависимостей

(1) и ( 2 )

. f ii-JPi / li -P f М IP /IP -If

получим отношение проходящего в единицу времени количества материала с размерами частиц, меньшими граничного размера, к общему количеству исходного материала, т.е.

М00 /о--1)((н), f

Таким образом, если непрерывно следить за концентрацией порошкообразного материала на входе в сепаратор и на выходе из него и последовательно менять режимы разделения, то по отношению концентрации можно определить количества частиц, меньших анализируемых размеров, или кривые проходов.

Для замеров концентрации на входе и выходе из классификатора установлены емкостные датчики 8 и 9 концентрации взвешенных частиц анализируемого и отсепарированного материала.

Измерение расхода порошка через датчики 8 и 9 основано на изменении величины электрической емкости от количества порошка, находящегося внутри датчика. Применяемый диалькометрический метод исключает влияние дисперсности частиц rta результаты измерения. При равномерно перемешанной навеске порошка и постоянном расходе воздуха в трубопроводе все частицы находятся в полости датчика одинаковое время t, что поэволяет измерять интегральное значение количества порошка в датчике за время t:

tt

l - Jw (, Ij Jnt2(t;d-t (5)

где m. (t) - функции потока массы порошка через датчики.

Интегральные значения 1 и 1 количества порошка, прошедшего через датчики 8 и 9, представляются в виде постоянных напряжений и сравниваются в блоке 21. Из выражений (5) видно, что погрешность измерения интегрального количества порошка зависит в первую очередь от времени пребывания частиц в полости датчика. Чем меньше траектория частиц отличается от линий тока несущей среды, тем меньше частицы, совершают хаостических движений и тем меньше вносится погрешность.

С этой целью проходное сечение емкостных датчиков концентрации взвешенных частиц делают меньшим проходного сечения трубопровода. Предельным является равенство проходных сечений. В предлагаемом анализаторе это отноше-ние равно 0,75.

Последовательность интегрирования а также своевременное включение и выключение дозатора осуществляется командным прибором 12. Полный цикл измерения содержания мелкой фракции порошка в исходном количестве поясняется временной диаграммой (фиг.З)

В момент времени t О включается двигатель 3 сепаратора и в течение 16 с происходит выход на режим. В течение времени с 16 до 48 с происходит интегрирование потоков в датчиках 8 и 9. Дозатор выключается на 8 с раньше интегратора. С 56 до 64 с осуществляется сравнение двух постоянных напряжений Jj. / 1 в блоке 21 отношения. Результат измерения в процентах фиксируется в блоке 22 индикации в течение времени с 72 по 96 с. На этом кончается процесс разделения и измерения первой вьщеленной фракции порошка.

Описанный процесс работы анализатора дисперсного состава повторяется до получения функции распределения

частиц по анализируемым размерам во всем диапазоне размеров исследуемого порошка, после чего прекращается работа всех блоков, их элементы устанавливаются в исходное положение.

Испытания анализатора подтверждают его высокую эффективность,особенно при анализе мелкодисперсных (0100 мкм) порошков. Большая предста-. вительность анализируемой навески и скорость анализа позволяют исполь0зовать прибор в качестве экспрессанализатора как в лабораторных условиях, так и в технологических линиях, что перспективно с точки зрения развития автоматизированных систем

5 управления технологическими процес- . сами (АСУТП).

Формула изобретения

Анализатор дисперсного состава по0рошков , содержащий дозатор порошкообразного материала, сепаратор, во духодувку, циклоны, командный блок, регистрирующий прибор, отличающийся тем, что, с целью

5 проведения непрерывного анализа во всем диапазоне размеров частиц исследуемого материала и автоматизации анализа, сепаратор выполнен в виде полого вращающегося дискового

0 ротора со щелями между дисками для вывода мелкой фракции материала и отсоса воздуха, который ограничен сверху соосно вращающейся профилированной тарелкой, а снизу обтека5телем, помещенным в направляющую воронку, причем направляющая воронка и край вращакадейся профилированной тарелки образуют щель для вывода крупной фракции материала, и снаб0жен на входе и выходе емкостными датчиками концентрации взвешенных частиц анализируемого и отсепарированного материала проходное сечение которых меньше проходного сечения трубопровода.

5

Источники информации, принятые во внимание при экспертизе

0 3035б5/кл G 01 N 15/02,1968(прототип).

1

Vui.Z

Авторы

Даты

1981-09-30—Публикация

1980-01-21—Подача