Изобретение относится к технике анализа дисперсного состава порошков и может быть использовано в порошковой металлургии, химической и других отраслях промьшшенности, связанных с переработкой порошкообразных материалов .

Цель изобретения - расширение рабочего диапазона, повышение точности и сокращение времени анализа.

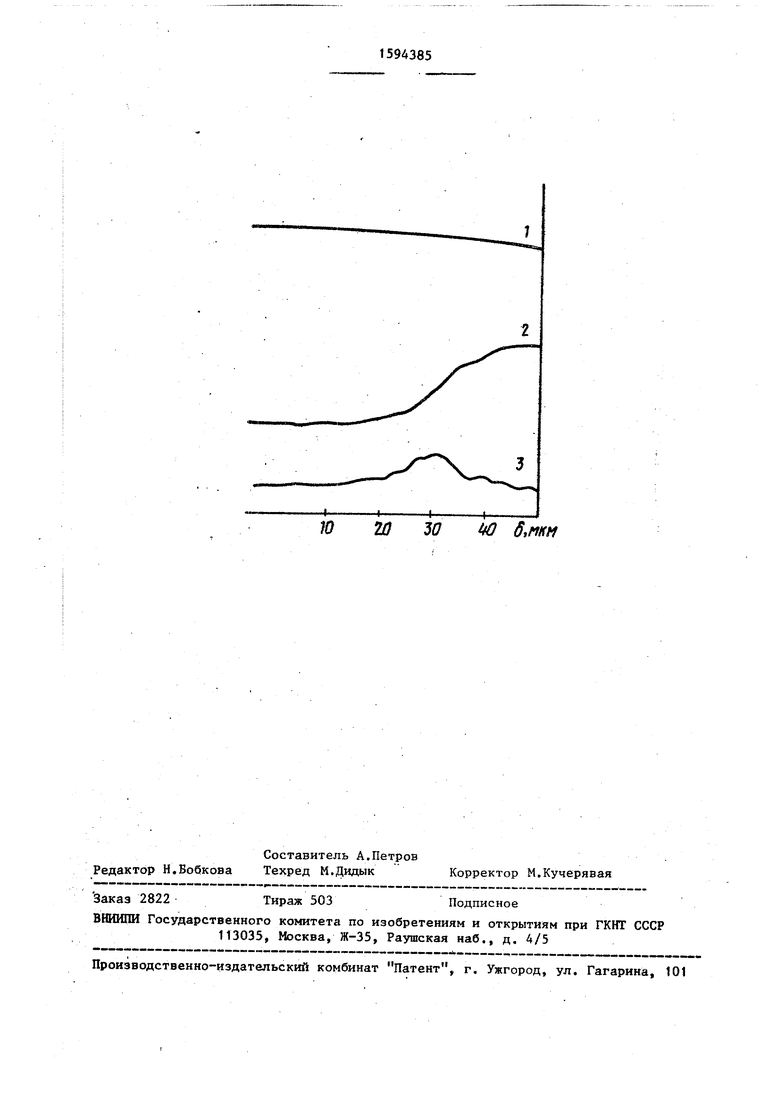

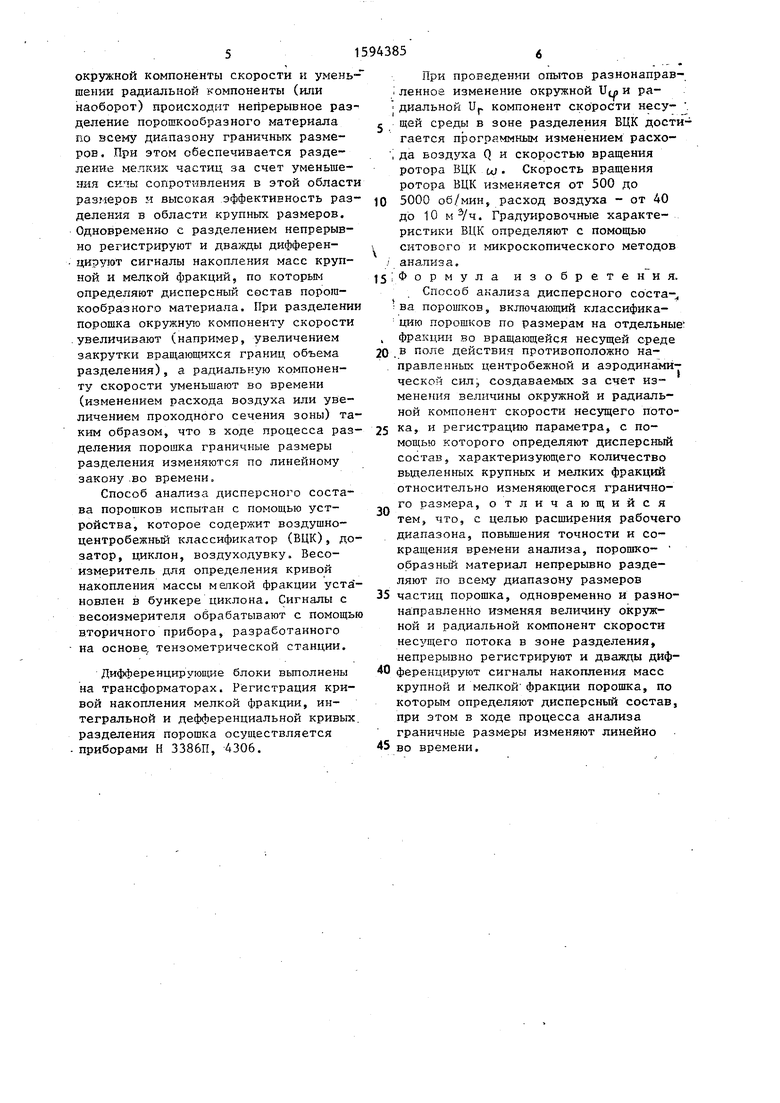

На чертеже приведены результаты анализа дисперсного состава порошкообразного алюминия.

Кривая 1 отображает функцию накопления массы мелкой фракции, кривая 2 - интегральная кривая распределения массы порошка по диаметрам частиц, а кривая 3 - дифференциальная кривая распределения.

Сущность способа заключается в . следующем.

Порошкообразный материал, подлежащий анализу, подают в несущий поток воздуха и направляют в зону воздействия закрученным потоком. При разделении дисперсного материала в закрученном пылегазовом потоке на частицу диаметром rf в зоне разделения действует сила аэродинамичес- кого сопротивления в соответствии с законом Стокса:

FC (Ur - Vp), (1) :

где 1 - динаи шческий коэффициент

вязкости газа;

и V, - радиальные компоненты скорости газа и частиц. С другой стороны на эту же частицу вследствие ее вращения вокруг оси зоСП

со йь

00 00

ны разделения

3 - 159 385

окружной ко щонентной

скорости действует центробежная сила

«.Г

1 а . 5

(2)

где

;д, . площадь материапа частицы:; радиусJ на котором вращается частица.

При равенстве центро.бежной и аэро- : динамической сил частиит,: граничного jразмера движутся по равновесным траекториям и для них V. О, Для I мелких частиц окружную компоненту i скорости частиц можно положить равной :окружной компоненте скорости газа, т,е, Ч (- , Приравнивания выражения :(1) И (2) и проведя соответствующие iпреобразования5 получают для частиц граничного размера

: . Uf.R 18 1

„

Р и 2 р Sf fW

(3)

;11ри известных законах изменения U. (t) и Uj(t) значения cff-pCt) также изменяются по известному зако,ну„

При необходимости,, закон изменения (t) может быть задан предварительно и выбран из любого класса иепрерьшкых функций - линейный, квад- |ратичный и т,д. Законы изменения |Uf(t), ) в этом случае определя .|ются из зависимости- (3)„ Несмотря на ITO, что вариантов изменения U(t),, Uq((t) существует бесконечное множест- :Во, В каждом из них воспроизводится один и тот же закон изменения ),

При стационарном режиме работы дозатора, подающего исследуемый материал в поток, и непрерывном изменении оборотов ротора сепаратора от минимальных до максималькых массу материала, поступившего в бункер

крупной фракции, можно определить из выражения

М

кр

де .

гр

с).

i м«КС J4A05 I FCdOdcf., С4)

VpW

производительность дозатора; ,

значение граничного размера разделения в данньй . момент времени| w«Rc максимальньй размер частиц в порошке;

40 (t)

4

f(J. - дифференциальная функция распределения порошка по размерам,

Дифференциругот выражение (4) по времени и получают

0

dM

кр

«мсйке

I F(cr)d cfroHl

(5)

dt доЗ)d rpi

так как Q доз const.

Таким образом, производя дифференцирование кривой накопления массы, можно получить интегралр1ную кривую распределения порошка по размерам, Продифференцировав вьфажение (4) дважды , получают дифференциальную кривую распределения порошка по размерам;

/««КС

I rpW

Q

АОЪ

. dt

0

d4p(t)

(6)

-- -рГ jn

-4. .Как видно из выражений (5) и (6) для определения с точностью до постоянных функций распределения порошка по размерам необходимо производительность питателя задавать постоянной, а закон изменения граничных размеров разделения задавать лиЕ1ейным, В этом случае выполняется соотношение

(t)

гр dC

const.

(7)

0

5

5

Аналогично определяется дисперсный состав порошка двойным дифференцированием сигнала накопления массы мелкой фракции.

Способ осуществляется следующим образоМа

Порошкообразный.материал с постоянным расходом подают в несущий поток воздуха. За счет силы аэродинамического сопротивления частицы увлекаются потоком и поступают во вращающуюся зону разделения, где на них воздействует центробежная сила. При увеличении окружной компоненты скорости увеличивается центробежная сила,, под действием которой частицы крупнее - граничного размера вьщеляются в бунКар крупной фракции. Частицы для которых аэродинамическая сила превьшщет центробежную силу, покидают зону разделе- ;ния И осаждаются в приемнике мелкой фракции. При непрерывном увеличении

кружной компоненты скорости и умень- ении радиальной компоненты (или наоборот) происходит непрерывное разеление порошкообразного материала о всему диапазону граничных размеов. При этом обеспечивается раздеение мелких частиц за счет уменьшения силы сопротивления в этой области размеров и высокая эффективность разделения в области крупных размеров. Одновременно с разделением непрерывно регистрируют и дважды дифференцируют сигналы накопления масс крупной и мелкой фракций, по которым определяют дисперсный состав порошкообразного материала. При разделении порошка окружную компоненту скорости

увеличивают (например, увеличением закрутки вращающихся границ объема разделения), а радиальную компоненту скорости уменьшают во времени (изменением расхода воздуха или увеличением проходного сечения зоны) таким образом, что в ходе процесса разделения порошка граничные размеры разделения изменяются по линейному закону .во времени.

Способ анализа дисперсного состава порошков испытан с помощью устройства, которое содержит воздушно- центробежный классификатор (ВЦК), дозатор, циклон, воздуходувку. Весо- измеритель для определения кривой накопления массы мелкой фракции уста - новлен в бункере циклона. Сигналы с весоизмерителя обрабатывают с помощью вторичного прибора, разработанного

на основе, тензометрической станции.

Дифференцируюпше блоки вьтолнены на трансформаторах. Регистрация кривой накопления мелкой фракции, интегральной и дефференциальной кривых, разделения порошка осуществляется приборами Н 3386П, А306.

..

0

, 5

0

5

0

5

0

S

При проведении опытов разнонаправ- i ленное изменение окружной U(o и ра- диальной и компонент скорости несу- . щей среды в зоне разделения ВЦК достигается программным изменением расхо- , да воздуха Q и скоростью вращения ротора ВЦК Скорость вращения ротора ВЦК изменяется от 500 до 5000 об/мин, расход воздуха - от 40 до Ю . Граду1фовочные характеристики ВЦК определяют с помощью ситового и микроскопического методов анализа.

;Формула изобретения. Способ анализа дисперсного соста-,, ;ва порошков, включающий классифика- цию порошков по размерам на отдельные фракции во вращающейся несущей среде в поле действия противоположно направленных центробежной и аэродинамической сил, создаваемых за счет изменения величины окружной и радиальной компонент скорости несущего потока, и регистрацию параметра, с помощью которого определяют дисперсный состав, характеризующего количество вьщеленных крупных и мелких фракций относительно изменяющегося граничного размера, отличающийся тем, что, с целью расширения рабочего диапазона, повышения точности и сокращения времени анализа, порошко- образньй материал непрерьшно разделяют по всему диапазону размеров частиц порошка, одновременно и разнонаправленно изменяя величину окружной и радиальной компонент скорости несущего потока в зоне разделения, непрерывно регистрируют и дважды дифференцируют сигналы накопления масс крупной и мелкой фракции порошка, по которым определяют дисперсный состав, при этом в ходе процесса анализа граничные размеры изменяют линейно во времени.

| название | год | авторы | номер документа |

|---|---|---|---|

| Анализатор дисперсного состава порошков | 1980 |

|

SU868481A1 |

| Анализатор дисперсного состава порошков | 1982 |

|

SU1062570A2 |

| СПОСОБ ВОЗДУШНО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ПОРОШКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2407601C1 |

| Способ классификации высокодисперсных материалов и устройство для его осуществления | 1983 |

|

SU1196040A1 |

| Анализатор дисперсного состава порошков | 1982 |

|

SU1060571A2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНЫХ ПОРОШКОВ С УЗКИМ ФРАКЦИОННЫМ СОСТАВОМ | 2012 |

|

RU2508947C1 |

| СПОСОБ ГАЗОВОЙ ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ И ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ | 2012 |

|

RU2522674C1 |

| Центробежный классификатор | 1988 |

|

SU1510961A1 |

| Классификатор для разделения порошков | 1989 |

|

SU1660773A1 |

| ЦИКЛОН-КЛАССИФИКАТОР | 2002 |

|

RU2209122C1 |

Изобретение может быть использовано в порошковой металлургии, химической и других областях промышленности, связанных с переработкой порошкообразных материалов. Целью изобретения является расширение рабочего диапазона, повышение точности и сокращение времени анализа. Порошкообразный материал непрерывно разделяют по всему диапазону размеров частиц порошка, одновременно и разнонаправленно изменяя величину окружной и радиальной компонент скорости несущего потока в зоне разделения. Непрерывно регистрируют и дважды дифференцируют сигналы накопления масс крупной и мелкой фракции порошка, по которым определяют дисперсный состав. При этом в ходе процесса анализа граничные размеры изменяют линейно во времени. 1 ил.

Ю

W ЪО 1Ю 6,ИКМ

| Ходаков Г.С | |||

| Основные методы дисперсного анализа порошков | |||

| - М.: Изд-во лит | |||

| по строительству, 1968, с.54-58 | |||

| Анализатор дисперсного состава порошков | 1980 |

|

SU868481A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| . | |||

Авторы

Даты

1990-09-23—Публикация

1988-12-01—Подача