(54) ШОСОБ ОТИСПСИ TEPEФTAJШBOЙ

I

Изо6рете1ше относится к улучшенному способу отастки терефталевой кислоты (ТФК), которая используется для лолучеиня синтетических волокон.

Известен способ очистки терефталевой кисло- s ты путем кристаллизации, при котором Kptcталлизацию проводят испарением раствсфителя для осуществления охлаждения, необходимого для осаждения кристаллической терефталевой кислоты, при условии, что при проведении ис- ю парительного охлаждеиия избегается ударное охлажденне раствора, которое могло бы иметь место при мгновенном нспареннн раств фа, так как пря таковом соосаждаются растворенные щжмесн, загрязнякнцие продукт - терефталевую }s шслоту. Для предупреждения загрязняющего зффекта такого ударного охлажданю в этом способе испарительное охлаждение регулируют испарением прн равновешом обратном давлении например путем дросселирования выпуска 20 пара при равновесном давлешш. Фактически зто является эффектом исщжтелыюго охлаждения с регулнруемой скоростью.

Согласно нзвестнок г способу кр$1сталш1зация е помощью нспарнтельного охлаждения с 25 КИСЛОТЫ

шруемой скоростью применяется дня neiqiepba ной кртсталлизацин, проводимЫ в трех посяедователыю соеднненных стадиях в усповяях достжения за 3-4 ч падения темпе| пуры от 276 до начальйскй стгаат до 1М)°С m третьей cTajoM {1.

Однако такое веденне кристаллнзацш, обеспечгааюшее среднюю скорость охлаждетя в 0,8 С за 1 ют не только чрезмерно медленно в прнменеюш к растворам терефталевой квелоты с содержащем 0,24% паратолуиловой квелоям, но дает также терефталевую кнслоту, содержаиогю 0,12% паратолуиловой кислоты. Такой Продукт неприемлем . для прямой реакщш с эткленгликолем для производства полиэфир ного волокна.

Цель нзс ретения - повышение эффективноете пронесся и чистоты целевого прорукп.

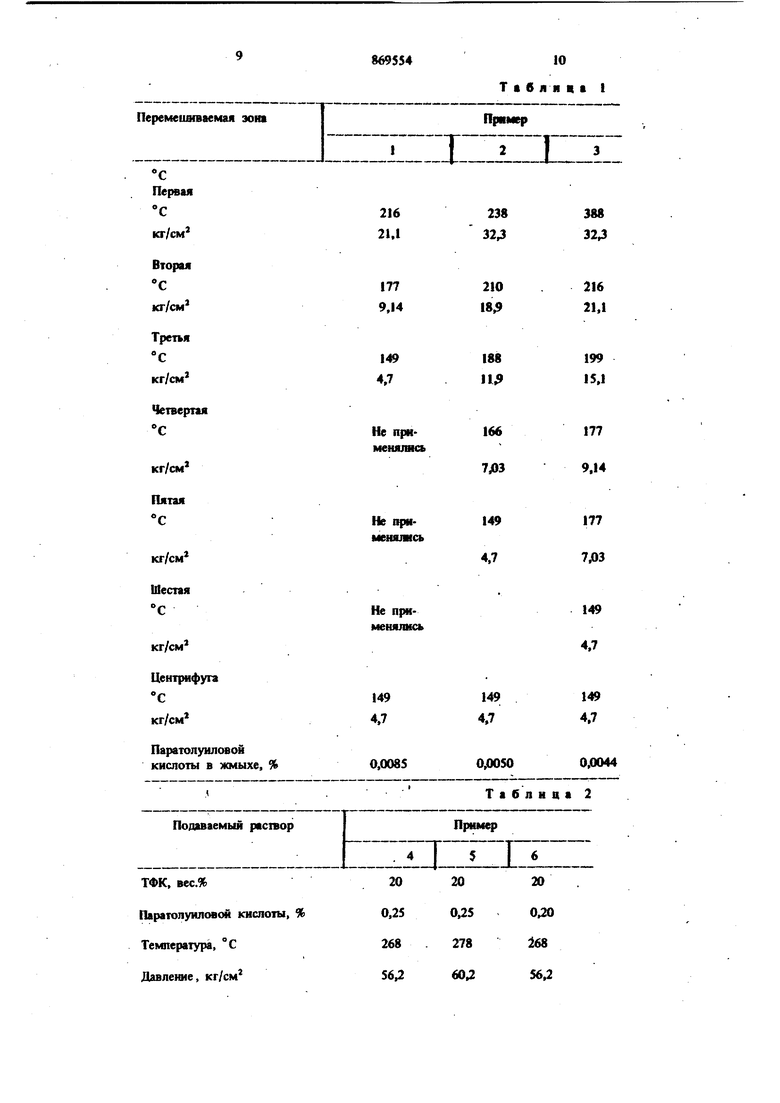

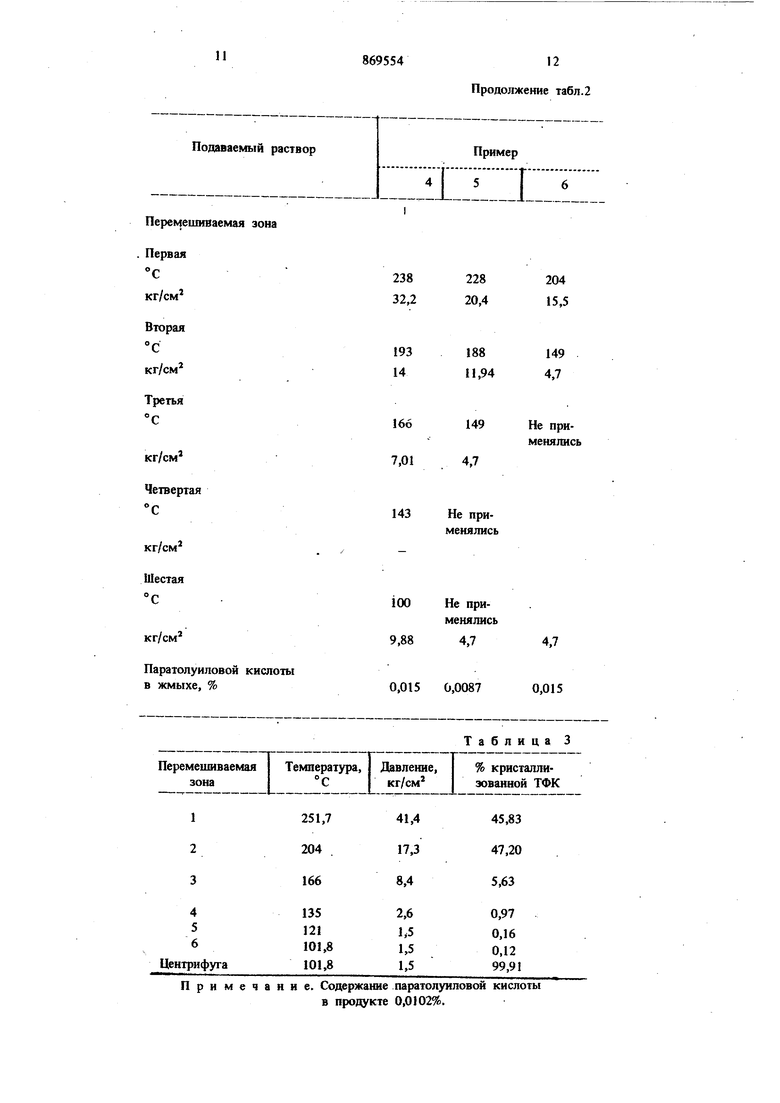

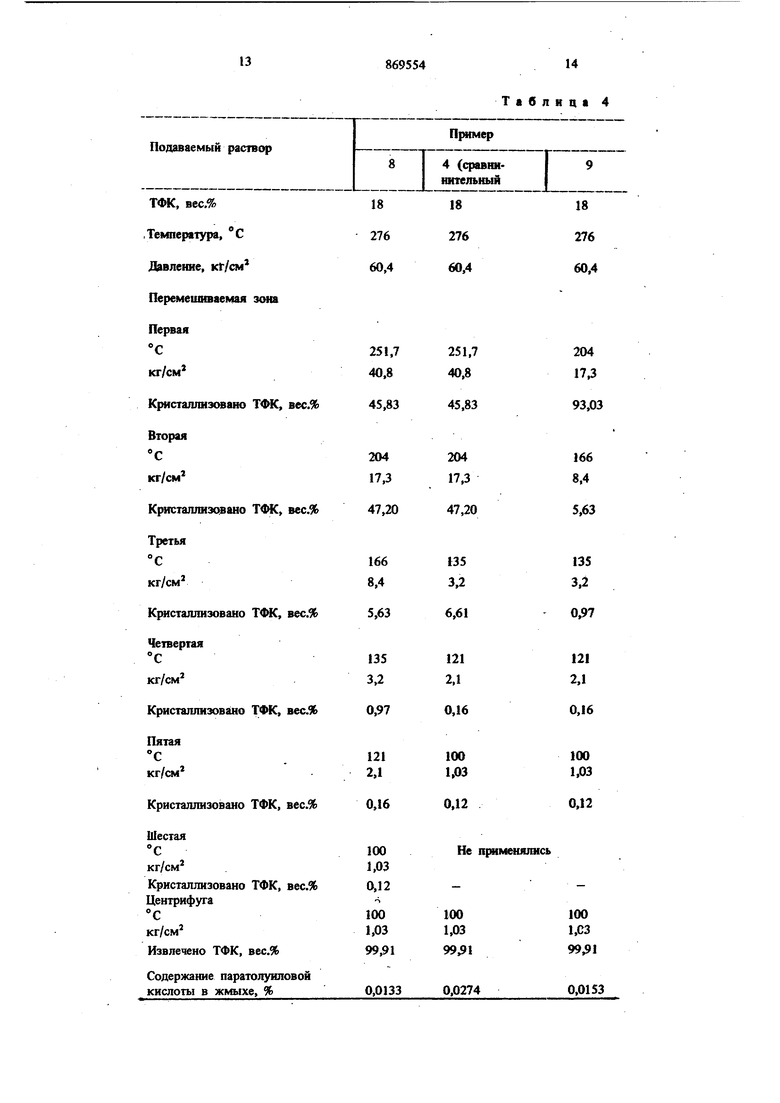

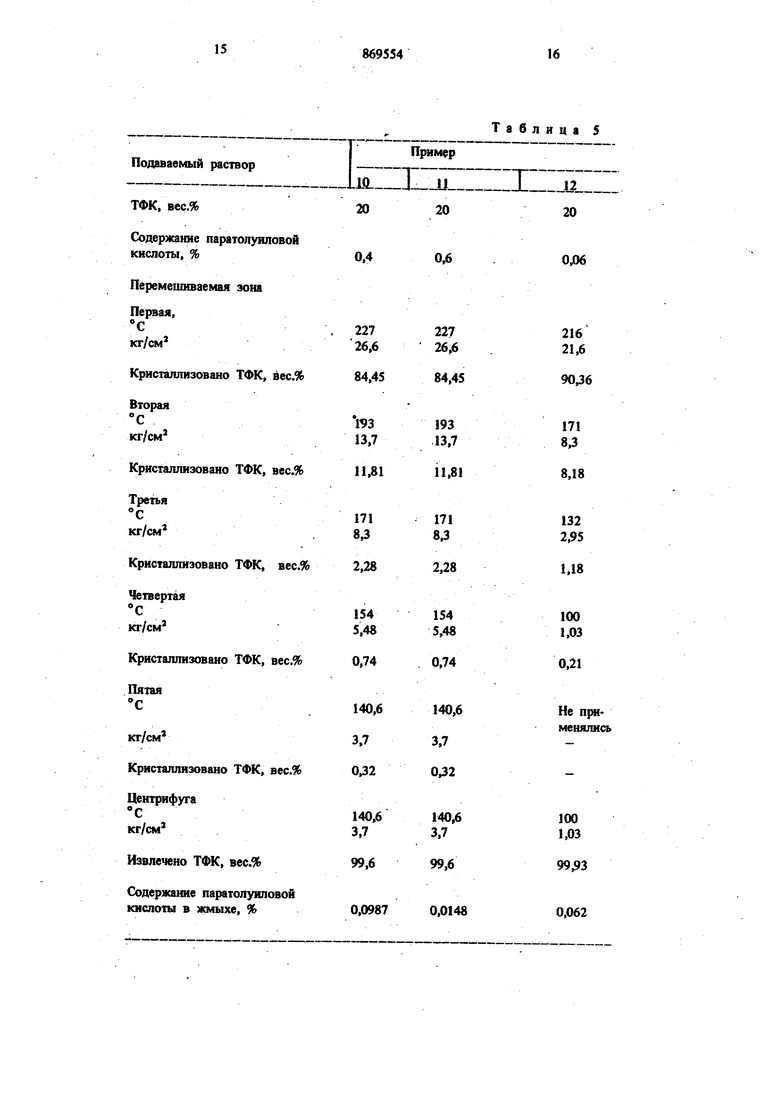

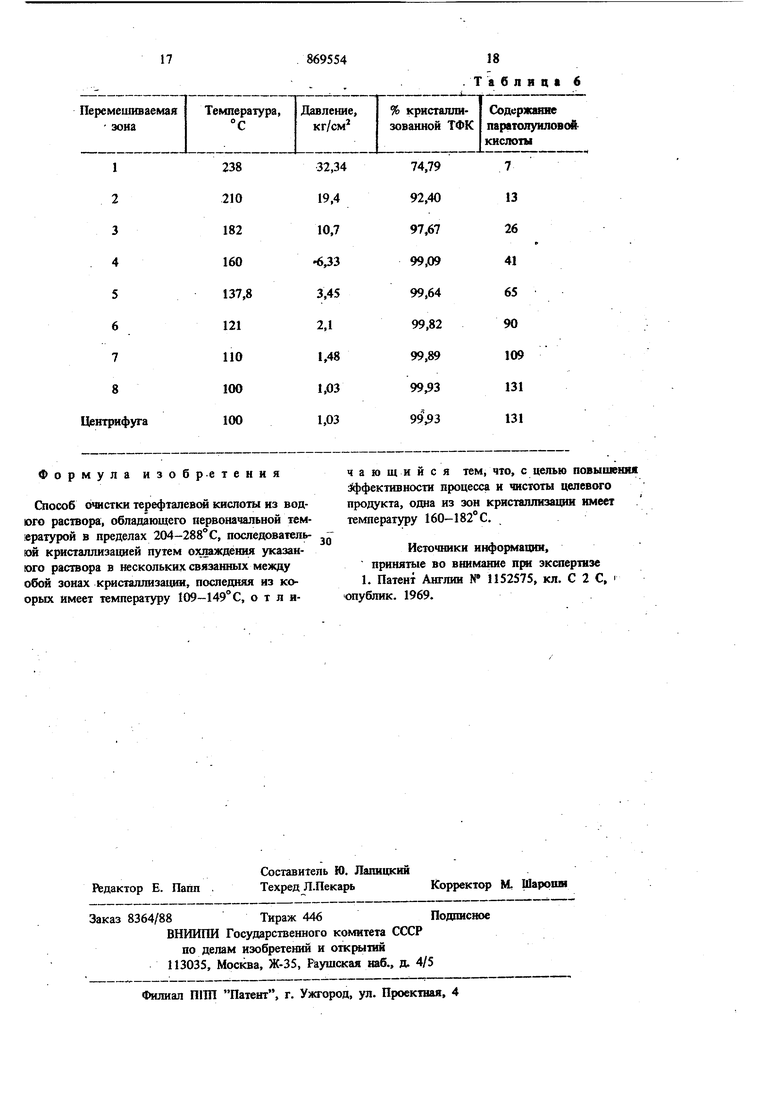

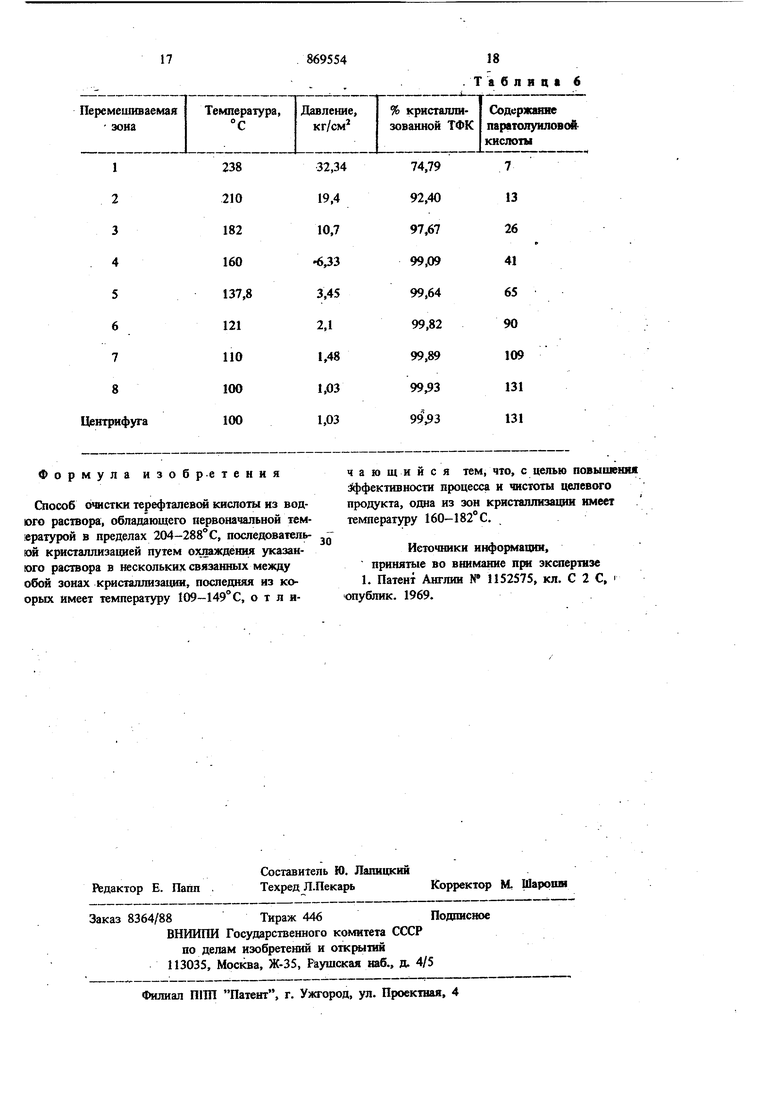

Поставленная цель достнгается тем, что в способе очистки терефталевсЛ кислоты нэ водного раствора, обладаммцего пе сжачалыюй температурой в пределах 204-288°С, поеледовятеяыкш кристаллНзацией путем охлаждения указанного раствора в нескольких связанных . ««жду собой зонах крнстадлнзашш, последаяя из которых имеет температуру 109-149С, одн из зон кристаллизации имеет температуру 160182°С. Способ позволяет получать ТФК с содержанием 0,015 вес.% или менее паратолуиловот кислоты для производства волокиа, применим для водных растворов ТФК, содержаидах 0,050,6 вес.% паратолуиловой кислоты, с использованием почти мгновенной кристаллизации порций растворенной ТФК в небольшом числе, не менее двух соединенных последовательно кристаллизационных зон. Такая непрерывная кристаллизация может быть применена к водным растворам почти насыщенным ТФК при 204- 288°С и условии, что по крайней мере последние зоны работают при 182-160°С и ниже, пре почтительнее .все зоны работают ак, что кристаллизуются все меньшие порции первоначально растворенной ТФК. Выбор фактического и эффективного числа последовательно coeдинe шыx перемешиваемых зон кристаллизации с применением мгновенного испарения воды связан с концентрацией паратолуиловой кислоты, считая на ТФК, а не с концентрацией паратолуиловой кислоты, подава емой в любую зону, так как кристаллизация каждой порции ТФК почти мгновенна и ни в какой мере не зависит от техники кристаллиза ции ТФК. Для такой растворенной ТФК, содер жащей 0,05-0,6 вес.% паратолуиловой кислоты число мгновенных испарений растворителя не б дет превышать восьми перемешиваемых зон кристаллизации. Нааример, две зоны достатошш при содержании 0,05-0,1% паратолуиловой кис лоты, три зоны при 0,05-0,4% и от пяти до восьми зон при содержании 0,2-0,6% паратолу иловой кислоты, сштая на начальное содержание ТФК в растворе. Однако число зон, связа ное с концентрациями паратолуиловой кислоты в ТФК, не является единственным. Каждая порция испаренной первоначальной с державшейся воды из каждой 2-8, преццочтительнее 3-6 зон, мгновенного испарения не во вращается ни на какую стадию процесса. Выбор рабочей температуры для мгновенного исп рения растворителя может производиться по кривой для насьццения ТФК; в зависимости о температуры так, чтобы градиент телетературы всего процесса соответствовал этой кривой. Способ ненрерьшной кристаллизации ТФК основан на том, что загрязнение конечного пр дукта ТФК путем удаления паратолуиловой кислоты из ненасыщенного ею раствора представляет явление более зависящее от температуры, чем от скорости охлаждения. Большая гибкость способа возможна как в отношении содержания в начальном водном растворе растворенной ТФК и содержания в ней 0,05-0,6 вес.% толуиловой кислоты, так и в выборе числа перемешиваемых зон кристалжзации и даже конечного качества продукта ТФК. Зависимое от температуры удаление паратолуиловой кислоты происходит после достижения температуры 182-160° С. Порции кристаллиз9ванной первоначально растворенной ТФК в каждой зоне могут быть значительными до достижения 182-160° С, и после этого каждая кристаллизованная порция уменьшается, однако не сводится к критической ограничивающей отдельной порции первоначально растворенной ТФК. Ключевой фактор для выбора температурного градиента для кристаллизационных зон от 182 до 160°С н ниже, включает выбор такой температуры зоны, чтобы каждая кристаллизованная порция ТФК на каждой стадии была прогрессивно меньше, чём в предыдущей зоне. Это не только уменьшает долю ТФК кристаллизованной ниже 171-160°С, но также уменьшает загрязнение паратолуиловой кислоты. В отношении применения мгновенного испарения растворителя сопутствующего осаждения кристаллов ТФК, контроль конечной температуры кристаллизации и отделение продукта при 121-149° С или контроль скоростью кртсталлизадии ТФК не применимы для ограничения загрязнения паратолуиловой кислотой, полученной в качестве продукта ТФК. -. Пример i (срав штельный). Водный pactвор из 20 вес.% ТФК и 0,25% толуиловой кислоты (считая на ТФК) при 268 С и давлении 56,25 кг/см, подают в перемешиваемую зону кристаллизации, работающую при 149° С и 4,7 кг/см через регулирующий подачу клапан на входе в кристаллизатор. Пар, образующийся при мгновенном испарении воды от 268 до 149° С, отбирается; из кртсталлизатора, конденсируется и сбрасьгоается. Полученную суспензию кристаллов ТФК центрифугируют при 149° С и давлении 4,7 кг/см. Твердую кристаллическую ТФК высушивают. Полученная ТФК содержит 0,12 вес.% параголуиловой кислоты. П р и м е р 2. (сравнительный). Операции повторены, аналогичны примеру 1, но содержание паратолуиловой кислоты в ТФК 0,05 вес.% Полученная сухая ТФК содержит 0,025 вес.% паратолуиловой кислоты. П р и м е р 3 (сравнительный). ТФК, содержащую 0,25 вес.% паратолуиловой кислоты, растворяют в воде при 277° С и давлении 6,3 кг/см. Получают раствор, содержащий 20 вес.% ТФК. Для непрерьшной работы последовательно соединены четыре зоны кристаллизащш. Температурный градиент выбран таким, чтобы равные порции первоначально pacraopei ной ТФК кристаллизовались в каждой зоне. Соответствующие рабочие температуры (°С) н давления (кг/см), такие: 261 и 42,7; 252 и 40,85; 237 и 31,43; 149 и 4,7. Раствор подается в первую зону со скоростью 45,4 кг/ч. Коли чество водаых паров, выделяющихся в каждой зоне, соответственно составляет кг/ч: 14,3; 19,52; 14,5 и 31,9. Соответствующие количества кристаллизующейся ТФК таковы, кг/ч: 12,86 11,34. 11,2; 10,38. Суспензия вытекает из четвертой зоны со скоростью 159 кг/ч и содержит 45,17 кг взвешенных веществ и 116 кг маточного раствора. Эта суспензия центрифугируется при 149° С и давлении 4,7 кг/см. Полученная высушенная ТФК содержит 0,042% паратолуиловой кислоты. При вышеописанной работе имеется соответствующее число кристаллизованных зон как по казано далее в примерах 1-3, конечная температура кристаллизащш и отделения соответствует известному уровню техники, и температурный градиент логически приемлемому из прежней зависимости от скорости. Но конечный продукт ТФК в этих случаях неприемлемого качества (много более чем 0,015% паратолуиловой кислоты), так как порция, кристаллизован нал при 149° С, слишком большая. Водный раствор, подаваемый в первую из 2-8, предпочтительнее 3-6, зон мгновенного испарения, когда согласно изобретению сопутствующая кристаллизация ТФК является почти мгновенной, может быть почти насыщенным водным раствором при 204-288° С, что соответ ствует концентрации ТФК 0,002-0,005 вес.% на 100 ч. воды. Содержание паратолуиловой кислоты в этой растворенной ТФК находится в пределах 0,05-0,6 вес.%. По экономическим соображениям предпочтительнее, чтобы растворы подаваемые в первую зону, содержали 10-30 ч ТФК на 100 ч. воды. Соответствующие температуры насыщения ТФК 24-271° С. Однако для предупреждения преждевременной кристаллизации ТФК на время передачи в первую зону (из очистки каталитической гидроге1{изацией в первую зону) предпочтительнее, чтобы эти растворы, содержащие 10-30 ч. ТФК на 100 ч. воды, были при температуре по крайней мере на 5-10°С выше температур насыще1шя и пред почтительно при 250-280° С. Кроме того, полученная кристаллическая маг ма легко разделяется центрифугированием, несмотря 1и то, что мгновенная кристаллизация ТФК из раствора дает кристаллическую магму, содержащую кристаллы достаточно малых размеров для забивки отжимаемого на центрифуге осадка и делает невозможным при промышленной работе непрерывное разделение жидкости и твердого вещества центрифугированием. Следующие примеры иллюстрируют целесообразные выполнения предлагаемого способа при применении растворов ТФК различных концен46траций с различным содержмием в ней паратолунловой кислоты в пределах 0,05-0,6%, различного числа перемешивает 1ЫХ зон мгновенного испарения - кристаллизации ТФК в пределах 2-8, и различных температур дпя конечной кристаллизации ТФК даже ниже 100° С. Во всех примерах раствор, считая на ТФК, подается в первую из. этих зон со скоростью кг/ч. ТФК отделяется непрерывным центрифугированием, промьтается свежей водой дпя отделения приставшего маточного раствора и затем высупшвается. Водная промывка продукта центрифугированием ТФК снижает содержание паратолуиловой кислоты в ТФК только на количестве ее, остающееся растворенным в приставшем малом количестве маточного раствора. В каждом из следующих трех примеров, подаваемые в первую зону растворы содержат 20 вес.% ТФК с 0,0025% паратолуилсвой кислоты. Такой раствор поддерживается при 268 С (на 3°С выше температуры насыщения) и давленюс в 56,2 кг/см для поддержания воды в хшдком состоянии. Ь1сло стадий мгновенного испарения растворителя 3,5 и 6. Примеры 1-3. Для 3,5 и 6-зонного мгновенного испарения и кристаллизации вышеописанный раствор подается в первую зону. Магма (кристаллы плюс раствор), полученная в первой перемешиваемой зоне, последовательно подается в каждую последующую зону. Магма, полученная в последней зоне, непрерьшно подается в центрифугу. Во всех трех случаях последняя перемешиваемая зона и центрифуга рабо тают при 149° С и давлении 4,7 кг/см. Температура и давление для каждой стадии кристаллизаш1и и работы центрифуги при 3,5 и 6 последовательно соединенных перемешиваемых зонах, а также содержание паратолуиловой кислоты в отфугованном жмыхе этих процессов представленыв табл. 1. Примеры 4-6. Процесс повторяют аналогично примерам 1-3. Применение подаваемых растворов, число перемешиваемых зон, температур и давлений, используемых в пpи fepax 4-6, представлены в табл. 2. В примере 5 температурные разницы подачи ежду первой зоной и последующими почти динаковые. При такой работе получаются меньшающиеся количества кристаллизованной ФК, нменно 83,4, 13,7 и 2,45% первоначально астворенной ТФК в зонах 1, 2 и 3. П р н м е р 7. Подаваемый раствор содерит 20 вес.% ТФК с содержанием 0,161% параолунловой кислоты и нмее телтературу 276° С давление 60,7 кг/см для поддержания воды жидком состоянии. Этот раствор, непрерыво подается со скоростью 45,3 кг/ч (считая на ФК) в первую из шести зон. Условия работы в каждой зоне, процент кри сталлизованной ТФК в час, температура и давление при работе центрифуги, процент извлеченной ТФК и содержание в ней {не промытой паратолуиловой кислоты, показаны в табл. 3. Из табл. 3 видно, что почти одинаковые количества ТФК кристаллизуются в зонах 1 и 2 и общее количество кристаллизрва1шой ТФК составляет 93 вес.% от содержащейся в подаваемом .растворе. ТФК, полученная по примеру 7, является уникальной в отношении распределения по части крупности. Этот продукт имеет илирокое распределение частиц от О до 450 мк, большая исть частиц имеет крупность 250 мк и в распределении крупности имеется два пика. Такое распределение крупности характерно для бимодального распределения, а не нормального распределения частиц из обычной кристаллизации. Таким образом, методика примера 7 указьюает путь к уникальной кристаллической ТФК для волокна. Такой бимодальный кристаллический продукт может быть получен путем кристаллизации 75-95% общей ТФК почти в равных пропорциях в первых двух из 3-6 последовательно соединенных перемешиваемых зонах, согласно предлагаемому способу. Пример ы8и9и пример 4 (сравиительный). Пример 4 аналогичен примеру 8, но в нем отсуствует кристаллизационная зона, работающая при 166° С, и кристаллизуют при 13 пропорцию исходной ТФК, равную сумме порций кристаллизованных в примере 8 в зонах, работающих при 166 и 13 5° С. Подаваемые растворы имеют температуру 276° С и давление 60,4 кг/см, чтобы повдерживать воду в жидком состоянии и содержат 18 вес.% ТФК, содержащей 0,2% паратолунло- вой кислоты. Такие растворы подаются в первую из ряда последовательно соединенных кристаллизационных зон со скоростью 45,3 кг ТФК в час. Условия работы в зонах (температура и дав ление) fi в центрифуге, весовой процент ТФК кристаллизованной в каждой зоне, общий про,цент кристаллизованной ТФК и содержание паратолуиловой кислоты в полученной в качестве продукта ТФК показаны в табл. 4. П р и м е р 9. Производят простую промыв ку жмыха центрифуги свежей водой при 93396° С. В результате снижается содержание паратолуиловой кислоты в промытом и высушенном продукте до менее чем 0,0150%. Промывка продукта сравнительного примера 4 не дает такого содержания паратолуиловой кислоты. Анализ продукта после третьей зоны кристаллизации примера 4 показывает содержание паратолуиловой кислоты больше 0,02%. Следовательно, работы по примеру 4 надо избегать. Примеры 10, 11 и 12. Подаваемые растворы содержат 20% ТФК с разным содержанием паратолуиловой кислоты, имеют одинаковую температуру 276° С и давление 60,2 кг/см дая поддержания воды в жидком состоянии и подаются со скоростью 45,3 кг/ч ТФК в первую зону. Непрерывное испарение растворителя и кристаллизация ТФК представлены в табл. 5, П р и м е р 13. Водный раствор подают в первую из восьми перемешиваемых зон со скоростью 45,3 кг ТФК в час. Раствор поддерживается при 276°С и давлении 60,3 кг/см, чтобы вода была в жидком состоянии и содержит 20 вес.% ТФК с 0,25% паратолуиловой кислоты. Всего было мгновенно испарено 76,9 кг . Условия работы каждой зоны, кумулятивный процент кристаллизованной ТФК и содержание в ней паратолуиловой кислоты указаны в табл. 6. Максимальное содержание паратолуиловой кислоты в извлеченном конечном продукте ТФК не превышает 0,015%. Однако- продукт может быть извлечен из магмы первых шести кристаллизационных стадий без ухудшения выхода с содержанием около 0,0089% паратолуиловой клслоты, что сравнимо с продуктом п{ 1мера 5, содержащим 0,0087% паратолуиловой кислоты. Продукт примера 13 вследствие температурного градиента для порции ТФК, кристаллизованных ниже 182-1бО°С, в сравнении с градиентом примера 4, получается более высокого качества (0,0ll3l% против 0,015% паратолуиловой киспоты) , чем по процессу примера 4.

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРИСТАЛЛИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННЫХ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 2002 |

|

RU2288216C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2002 |

|

RU2292332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ И ИЗОФТАЛЕВОЙ КИСЛОТЫ ИЗ СМЕСИ КСИЛОЛОВ | 1999 |

|

RU2214391C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1992 |

|

RU2109007C1 |

| Способ выделения эфиров ароматических карбоновых кислот из маточного раствора, полученного в производстве диметилтерефталата | 1974 |

|

SU578858A3 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1996 |

|

RU2163231C2 |

| СПОСОБ ВЫДЕЛЕПИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТБ! | 1972 |

|

SU340156A1 |

| СПОСОБ СНИЖЕНИЯ СОДЕРЖАНИЯ ИЗОМЕРОВ КАРБОКСИБЕНЗАЛЬДЕГИДА В ТЕРЕФТАЛЕВОЙ ИЛИ ИЗОФТАЛЕВОЙ КИСЛОТЕ | 1999 |

|

RU2230730C2 |

| Способ получения изо-или терефталевой кислоты | 1977 |

|

SU793378A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1998 |

|

RU2213725C2 |

Пере1 |ешиваемая

Первая Ч

кг/см

Вторая

°С

кг/см

Третья

кг/см

Четвертая °С

кг/см

Шестая °С

кг/см

Паратолуиловой кислоты в жмыхе, %

Примечание. Содержание паратолуиловои кислоты в продукте 0,0102%.

143Не применялись

Не применялись

4,7

4,7

0,0087

0,015

Таблица 4

Таблица 5

17

869554 Формула изобр.етения Способ очистки терефталевой кислоты из воцого paciBopa, обладающего первоначальной темвратурой в пределах 204-288° С, последовательш кртссталлизацией путем охлаждения указанforo раствора в нескольких связанных между обой зонах кристаллизации, последняя из коорых имеет температуру 109-149° С, отли18Таблица б чающийся тем, что, с целью повышеняя фективности процесса и чистоты целевого продукта, одна из зон кристаллизации имеет температуру 160-182° С. Источники информации, принятые во внимание при зкспертнзе 1. Патент Англии N 1152575, кл. С 2 С, i опублик. 1969.

Авторы

Даты

1981-09-30—Публикация

1974-08-19—Подача