Изобретение относится к области органического синтеза, конкретно к способу получения изо- или терефтале вой кислоты, важного мономера в производстве волокна. Известны способы получения изоили терефталевой кислоты окислением лл- или п -ксилола при нагревании до 50-275°С и под давлением, позволяющим поддерживать реагенты в жидкой фазе, в присутствии катализатора, со стоящего из переходных металлов, а также источника хрома ij- Обычно в процессе используют уксусную кислоту в качестве растворителя. Недостатком известного способа яв ляется коррозия применяемой аппарату ры. Наиболее близким к изобретению по технической сущности и достигаемым результатам является способ получения изо- или терефталевой кислоты путем окисления Ал - или п-ксилола кис лородом воздуха, при температуре 170 и давлении 21-35 кг/см , в присутствии жидкой бензойной кислоты в к&честве растворителя, при соотношении бензойная кислота: ксилол 3 10:1, а также в присутствии катализа тора, включающего кобальт и/или марганец и бром при общем содержании металла 0,1-1 в расчете на ксилол и брома в количестве 0,2-1,0% также в расчете на ксилол, с одновременным Удалением воды, образовав1иейся в качестве побочного продукта 2. Недостатком известного способа является невозможность регулирования рабочей температуры процесса, проводимого под давлением 21-35 кг/см, при выполнении условия удаления воды по мере ее образования как побочного продукта реакции, что приводит к нежелательному глубокому окислению реагентов - бензойной кислоты, ксилола, а также продуктов его частичного окисления. Кроме того, отсутствие перемешивания в известном процессе приводит к возникновению участков местного перегрева. Цель изобретения заключается в упрощении и интенсификации процесса. Поставленная цель достигается предлагаемым способом получения изоили терефталевой кислоты путем окисления при перемешивании гл- или ксилола кислородом воздуха при температуре обычно 200-230 0, под давлением 14-25 кг/см, в присутствии жидкой 92-85%-ной бензойной кислоты, со держащей 8-15% воды, при соотношении системы растворителей и ксилола в зоне окисления 3-7:1, в присутствии катализатора, включающего кобальт и/или марганец и бром,при общем количестве металла 0,1-0,2 вес.%, а также брома в количестве 0,02-0,3 ве в расчете на растворитель, при содер жании непрореагировавшего кислорода воздуха в отходящих парах бензойной кислоты 3-15 об.%, с последующей пол ной конденсацией паров бензойной кис лоты и частичной конденсацией паров воды, выходящих из зоны окисления, и с возвратом образовавшегося конденса та в процесс в таком количестве, что бы колебания температуры в зоне окис ления не превышали + 5 с и сохранялось заданное содерлсание воды в раст ворителе. Отличительными признаками процесса является проведение окисления при перемешивании, под давлением 1425 кг/см-, с использованием 92-85%ной бензойной кислоты, содержащей 8-15% воды, при соотношении системы растворителей и ксилола в зоне окисления 3 - 7:1 и общем количестве металла в катализаторе 0,1-0,2 вес.%, а брома - 0,02-0,3 вес.% в расчете на растворитель и при содержании непрореагировавшего кислорода воздуха в парах бензойной кислоты 3-15 об.% с последующей полной конденсацией паров бензойной кислоты и частичной конденсацией паров воды, выходящих из зоны окисления, и с возвратом образовавшегося конденсата в процесс в таком количестве, чтобы колебания температуры в зоне окисления не превышали + 5 С и сохранялось заданное содержание воды в растворителе, что позволяет упростить и интенсифицировать процесс. Предлагаемый способ заключается в улучшении условий осуществления процесса по патенту № 1088183, поскольку он позволяет предотвращать возрастание температуры вьше установ ленного значения. Процесс можно осу ществлять в непрерывном режиме, под держивая температуру на заданном уровне. Контроль рабочей температуры может быть достигнут путем использования системы растворителей, состоящей из 85-92 вес.% жидкой бензойной кис лоты и 15-8 вес.% воды, при условии что рабочее манометрическое давлени находится в интервале 14-25 кг/см, при этом количество удаляемой воды, образующейся в качестве побочного про дукта, не превышает в системе 15%, и не снижается менее 3%. При таких условиях осу1чествления процесса ра бочая температура процесса окислени может и должна находиться в интервал 200-235 С. Для непрерывного процесса окисления предложен специальный катализатор, представляющийсобой сочетание окисного катализатора одного или более переходных металлов и источника брома, полученный путем, растворения подходящих источников этих компонентов в системе растворителей. Процесс осуществляют в перемешиваемой окислительной зоне для получения достаточного распределения воздуха и распределения тепла на протяжении всей жидкой фазы реакции в зоне окисления. За счет тепла реакции происходит испарение небольшого количества бензойной кислоты и главным образом воды из зоны окисления. Ксилол и продукты его окисления практически не испаряются в этих рабочих условиях. Удовлетворительный температурный контроль устанавливают для практически постоянных рабочих условий путем регулирования содержания воды в жидкой флегме (главным образом воде) в зоне окисления после конденсации указанных паров для отведения тепла, выделяющегося в реакции. Содержание воды в жидкой флегме, составляющее обычно 90-95%, можно регулировать, изменяя температуру обратного холодильника. Отклонение температуры окисления от заданной постоянной рабочей температуры можно скорректировать, изменяя скорость подачи дополнительного количества воды (так как конденсат содержит только 9-10 вес.% от бензойной кислоты), возвращаемой в зону окисления. Так, например, скорость возврагцения воды с флегмовой жидкостью повышают или понижают в зависимости от увеличения или уменьшения температуры в зоне реакции по сравнению с выбранной постоянной температурой. Изменение температуры в зоне окисления можно поддерживать на уровне Т 5°С по сравнению с выбранной постоянной температурой для зоны окисления. Изменение скорости возвращения воды не должно понижать содержание воды в системе растворителя ниже 3 вес%, так как в зтих условиях может происходить неконтролируемое сильное изменение температурных условий. Изменения возвращаемой жидкости не должны приводить также и к повышению содержания воды в системе растворителя выше 15 вес.%, например до 18 вес.%, так как такое количество воды частично или полностью дезактивирует каталитическую систему. Окисление лл- и п-ксилола осуществляют при весовом соотношении системы растворителей бензойная кислота: вода в интервале 3 - 7:1. Предлагаемый процесс осуществляют следующим образом-. Сначала в зону окисления загружают при перемешиваНИИ компоненты катализатора и систему растворителей. Полученный раствор перемешивают и нагревают до температуры инициирования окисления. Затем подают АД- или И-ксилол в перемешиваемую жидкость в зоне окисления, а также воздух со скоростью 10001500 нл на 1 кг ксилола до тех пор, пока температура в зоне- окисления не достигнет рабочей, т. е. выбранной в интервале 200-230с. После этого увеличивают скорость подачи воздуха от 3800 до около 5900 нл на 1 кг ксилола, обеспечивая содержание кислорода в отходящем газе 3-10 об.% (бензойная кислота и безводное основание) . После того, как весовое отношение первоначально загруженной системы растворителей к полному коли честву загруженного ксилола достигае заранее выбранной величины 3 - 7:1,0 раствор компонентов катализатора в системе растворителей бензойная кислота: вода подают со скоростью, соответствующей непрерывной подаче ксилола для сохранения выбранного весового соотношения растворителя и ксилола. Воздух вводят со скоростью 380 5900 нл на 1 кг ксилола, обеспечивая содержание кислорода в отходящем газ 3-10 об.%. Целевую изо- или терефталевую кис лоту, которые практически нераствори мы в системе растворителей, можно выделить из вытекающего потока окислениой жидкости с помощью любого спо соба разделения твердой и жидкой фазы, например путем фильтрования или центрифугирования, при температуре при которой бензойная кислота Остается жидкой. Так как температура вытекающего потока жидкости составля ет 200-230°С (значительно выше темпе ратуры отверждения бензойной кислоты) у и манометрическое давление составляет 14-25 кг/см , такое разделение можно осуществить путем декомпрессии с сопровождающимся охлаждени ем вытекающего потока. Декомпрессию можно осуществить как до атмосферного давления, так и до более низкого. Охлажденный, но жидкий вытекающий по ток, перекачивают в указанный разделитель твердой и жидкой фаз. Предпочтительно, чтобы этот вытекающий поток был декомпрессирован до давления ниже атмосферного во избежание импульсного испарения в устройствах для разделения твердой и жидкой фаз. Выделенный кристаллический продук промывают горячей, свежей бензойной кислотой, а затем ксилолом, толуолом или их смесью для удаления следов бензойной кислоты. Промытый продукт сушат и ксилол или смесь ксилола с толуолом удаляют сушкой, после чего продукт готов к употреблению. Предлагаемый способ позволяет сни зить сгорание органических компонентов системы растворителей, более чистыми оказываются вентиляционные потоки; уменьшается возможность коррозии в реакторе окисления, линиях передачи и устройствах для очистки продуктаf кроме того, снижается стоимость реактора окисления, так как понижается рабочее давление. Продуваемая воздухом влажная (315% воды) безойная кислота отличается существенно менее сильной корродирующей способностью при рабочей температуре, даже в том случае, когда содержит в качестве компонента катализатора бром, чем продуваемая воздухом влажная (5-10% воды) уксусная кислота, содержащая такой же г о тонент брома. Примеры осуществления изобретения. Последующие 13 примеров иллюстрируют осуществление способа изобретения методом полунепрерывного окисления, в котором терефталевую кислоту (ТК) получают путем окисления параксилола (ПК) кислородом воздуха. Установка для окисления представляет собой цилиндрический сосуд лшя окисления, содержащий мешалку для перемешивания, которая вместе с используемой системой растворителей и суспендированным в нем продуктом после окончательной загрузки паракс11лола и продувки его воздухом составляет около 60% полного объема сосуда. Остальные 40% объема оставлены для паров и газов, выделяющихся из перемешиваемой жидкости взоне реакции. Указанный сосуд для окисления снабжен также отдельными приспособлениями для введения воздуха в нижнюю часть зоны окисления, параксилола и воды в верхнюю часть зоны отведения потока окисленной жидкости из донной части укг1занного сосуда, выпуска смеси i-азов и паров из верхней части сосуда и средствами уплотнения сосуда д.пя работы при давлении вьие атмосферного. Приспособление для верхнего выпуска соединено с обратным холодильником для конденсирования бензойной кислоты в ее жидкую флегму и подачи несконденсировавшихся газов и паров в боковой конденсатор, цель которого состоит в конденсации воды. Конденсатор водяного пара соединен с приемником, в котором собирается водный конденсат и через который выпускают с помощью клапана, регулирующего давление, несконденсированные газы (смесь азота, кислорода и окисей углерода вместе с некоторым количеством водяного пара). Между указанным клапаном контроля давления и устройством для получения и анализа вентилируемых газов установлена ловуижа для вымораживания воды. Параксилол подают в зону окисления путем накачивания из питающего резервуара, находящегося под давлением. Предусмотрены также средства для подачи воды в зону окисления с помощью комбинации питающего резервуара (3,5 кг/см избыточного давления по отношению к давлению в зоне окисления), измерительного иголь чатого клапана и ротаметра с дополнительным обходным отверстием через шаровой клапан, предусмотренным для добавления большого количества воды в зону реакции, для быстрого гашения реакции в том случае, если произойдет случайное или какое-либо другое неконтролируемое повышение температу ры реакции. Дополнительные средства предусмотрены для нагревания или охлаждения перемешиваемой жидкости или жидкого содержимого в системе зоны окисления, первоначально загруженных в реакционный сосуд, и доведения ука занного раствора до рабочей температуры вплоть до начала введения параксилола и воздуха, и, в случае необходимости, после того, как введе ние параксилола закончится. Обратный холодильник нагревают паром, находящимся под максимальным давлением 7 кг/см , который подают через пневматический регулятор пара: регулируя давление воздуха, осуществляют контроль давления пара в интервале О 7 кг/см в конденсаторе и достигают контроля его рабочей температуры. Указанное давление воздуха в свою очередь регулируется в соответствии с температурой в реакционной зоне. Для такой регулировки температуры в конденсаторе в соответствии с температурой зоны окисления давление пара повышают, когда температура в реакторе возрастает. Возникающее увеличение давления пара приводит к снижению содержания воды в системе растворителя, а снижение давления пара увеличивает содержание воды в системе растворителя. В примерах описанные средства контроля температуры реакции за счет контроля температуры обратного холодильника (давление питающего пара) были достаточно точными, так что не возникло необходимости добавлять воду в больших количествах для гашения реакции. Однако при низких скоростях потока выходящего пара и сложном температурном контроле вентилируемого газа более точный контроль температуры более легко осуществим при введении небольших количеств воды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения терефталевой кислоты | 1972 |

|

SU482038A3 |

| Способ получения бензолди- или трикарбоновых кислот | 1974 |

|

SU674667A3 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКОЙ КАРБОНОВОЙ КИСЛОТЫ | 2001 |

|

RU2259346C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 1995 |

|

RU2171798C2 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2363535C2 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2381212C2 |

| СТУПЕНЧАТОЕ ПРОТИВОТОЧНОЕ КАТАЛИТИЧЕСКОЕ ОКИСЛЕНИЕ ДИЗАМЕЩЕННОГО БЕНЗОЛА | 2004 |

|

RU2374219C2 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2006 |

|

RU2435753C2 |

| Способ получения малеинового ангидрида | 1972 |

|

SU484678A3 |

| ОПТИМИЗИРОВАННОЕ ЖИДКОФАЗНОЕ ОКИСЛЕНИЕ | 2005 |

|

RU2388743C2 |

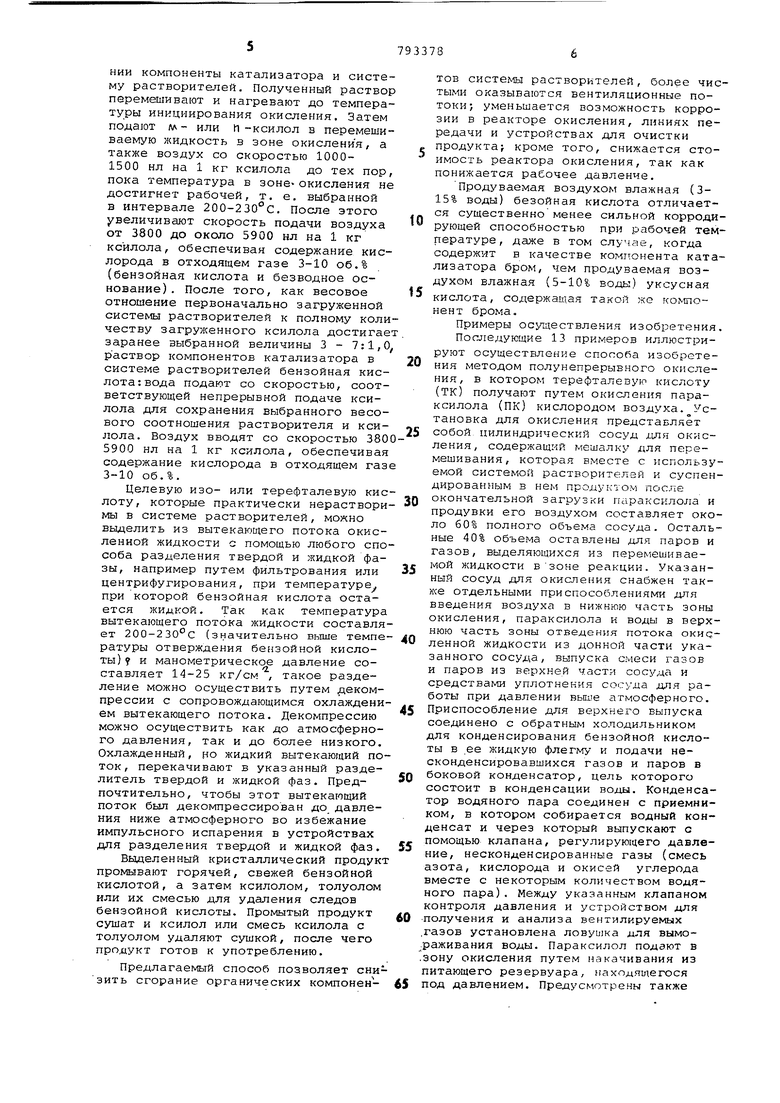

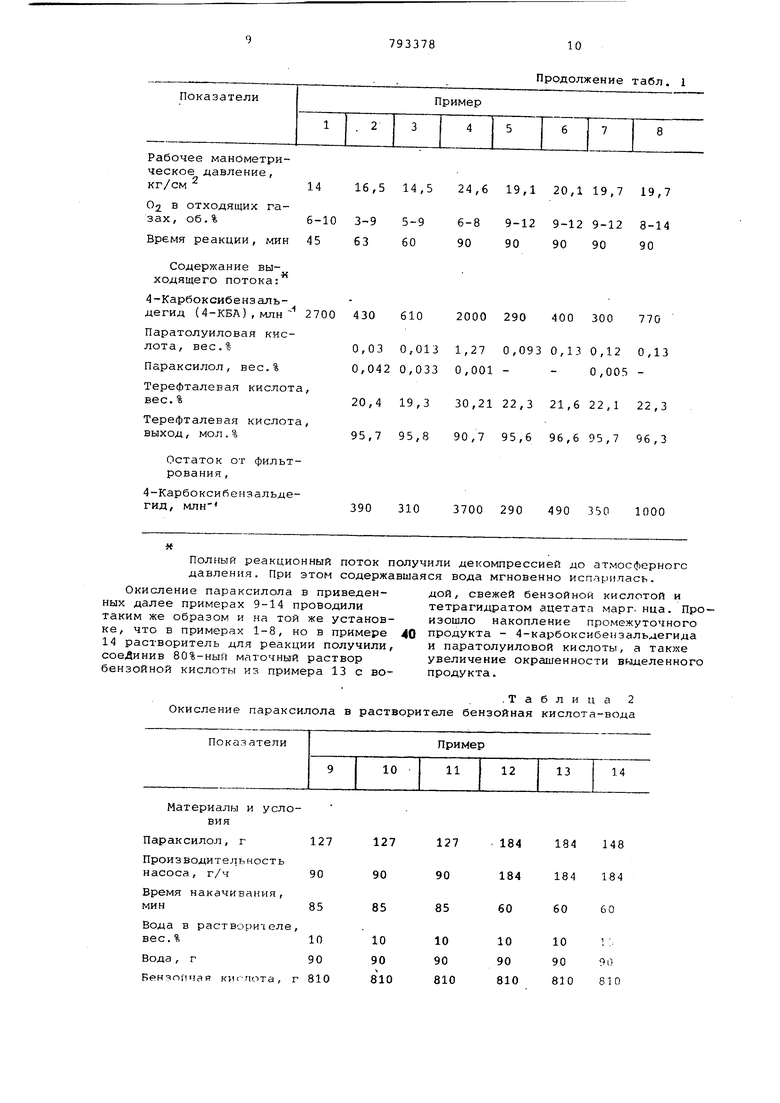

Окисление параксилола в растворителе 218 170 153 273 Параксилол, г Производительность насоса, г/ч 327 170 . 166 193 Время накачивания, 40 60 55 85 мин Вода в растворите10 10 10 10 ле, вес.% 81 90 90 90 Вода, г Бензойная кислота, г Со в расчете на растворитель, вес.% Мп в расчете на растворитель, вес,% Вг в расчете на растворитель, вес.% Растворитель/параксилол, весовое со3,7 5,3 5,85 3,3 отношение Рабочая температура, С 218 216 218 205 810 0,10 0,02 0,02 Таблица 1 бензойная кислота-вода 127127 127127 9090 9090 8585 85 85 1010 1010 9090 9090 810810 810810 0,030,03 0,060,03 0,090,09 0,090,18 0,180,18 0,180,18 7,17,1 7,17,1 215205 20520S Содержание выходящего потока: 4-Карбоксибенэальдегид (4-КБЛ) , млн 2700 430 610 2000

Паратолуиловая кислота, вес.%

Параксилол, вес.%

Терефталевая кислота, вес. %

Терефталевая кислота, выход, мол.%

Остаток от фильтрования ,

4-Карбоксибензальдегид, млн

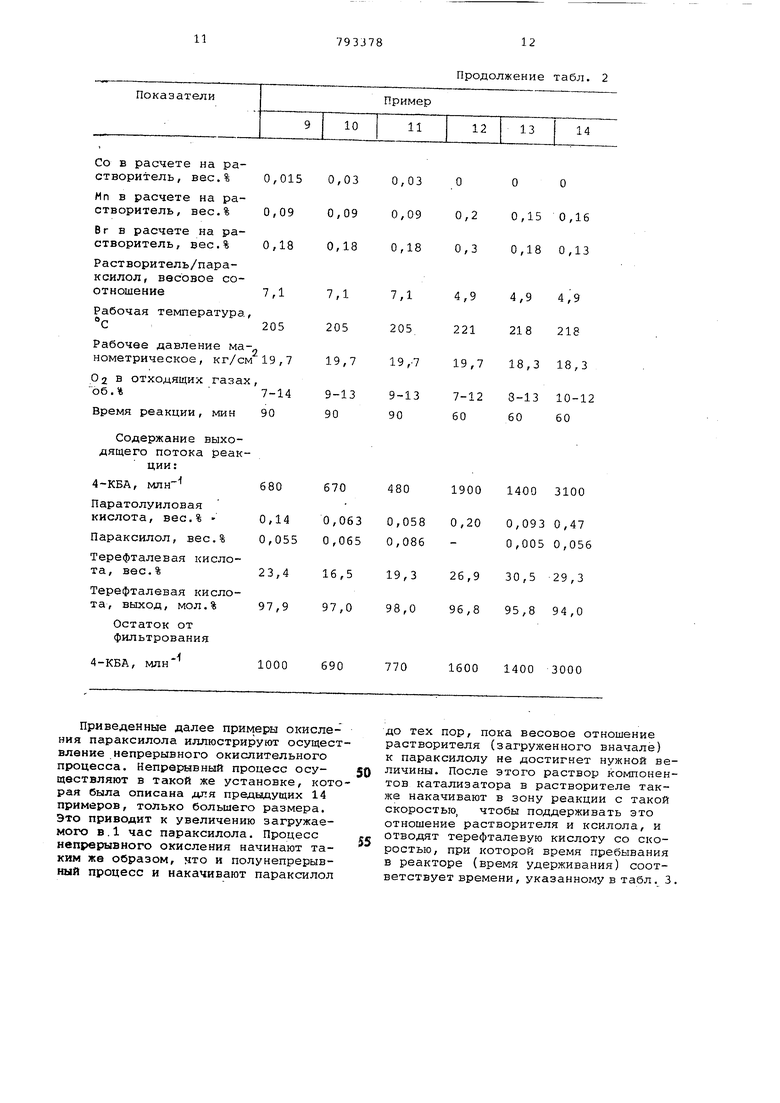

Полный реакционный поток получили декомпрессией до атмосферного давления. При этом содержавшаяся вода мгновенно испарилась. Окисление параксилола в приведен- дои, свежей бензойной кислотой и ных далее примерах 9-14 проводили тетрагидратом ацетата марг. нца. Протаким же образом и на той же установ- изошло накопление промежуточного ке, что в примерах 1-8, но в примере 40 продукта - 4-карбоксибензальдегида 14 растворитель для реакции получили, и паратолуиловой кислоты, а также соеЛинив 80%-ный маточный раствор увеличение окрашенности выделенного бензойной кислоты из примера 13 с во- продукта. Окисление параксилола в растворителе бензойная кислота-вода

Материалы и условия

Параксилол, г

Производительность насоса, г/ч

Время накачивания,

мин

Вода в раствори еле, вес.%

Вода, г

Рензоичая кислота, г

Продолжение табл. 1

0,030,0131,270,0930,130,120,13

0,0420,0330,001--0,00520,419,330,2122,321,622,122,3

95,795,890,795,696,695,796,3

3700 290 490 350 1000

390 310

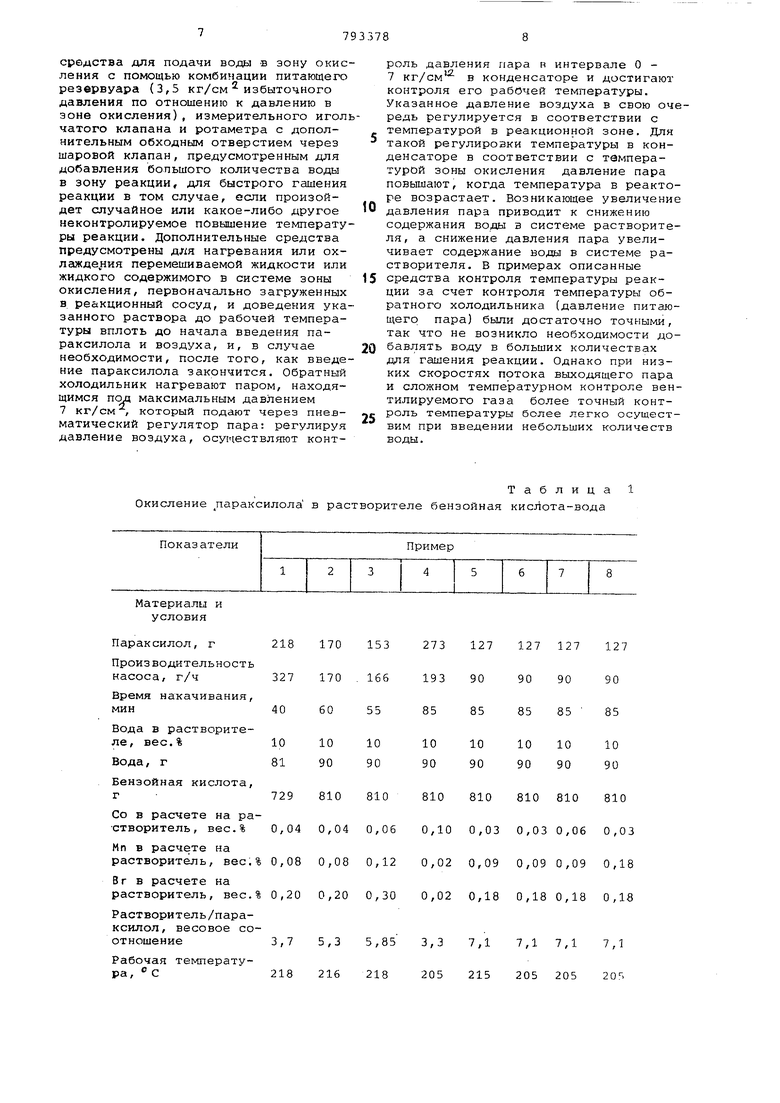

.Таблица 2 290 400 300 770 Со в расчете на растворитель, вес.% 0,015 0,030,03 Мп в расчете на ра0,090,09 створитель, вес.% 0,09 В г в расчете на ра0,180,18 створитель, вес.% 0,18 Растворитель/параксилол , весовое со7,17,1 отношение7,1 Рабочая температура, °С205 205205 Рабочее давление ма19,719,-7 нометрическое, кг/см 19,7 О2 в отходящих газах, об. 7-14 9-139-13 9090 Время реакции, мин 90 Содержание выходящего потока реакции:4-КБА, MnH- 680

Паратолуиловая кислота, вес.% Параксилол, вес.%

Терефталевая кислота, вес.%

Терефталевая кислота, выход, мол.%

Остаток от фильтрования

4-КБА, млн 1000

690

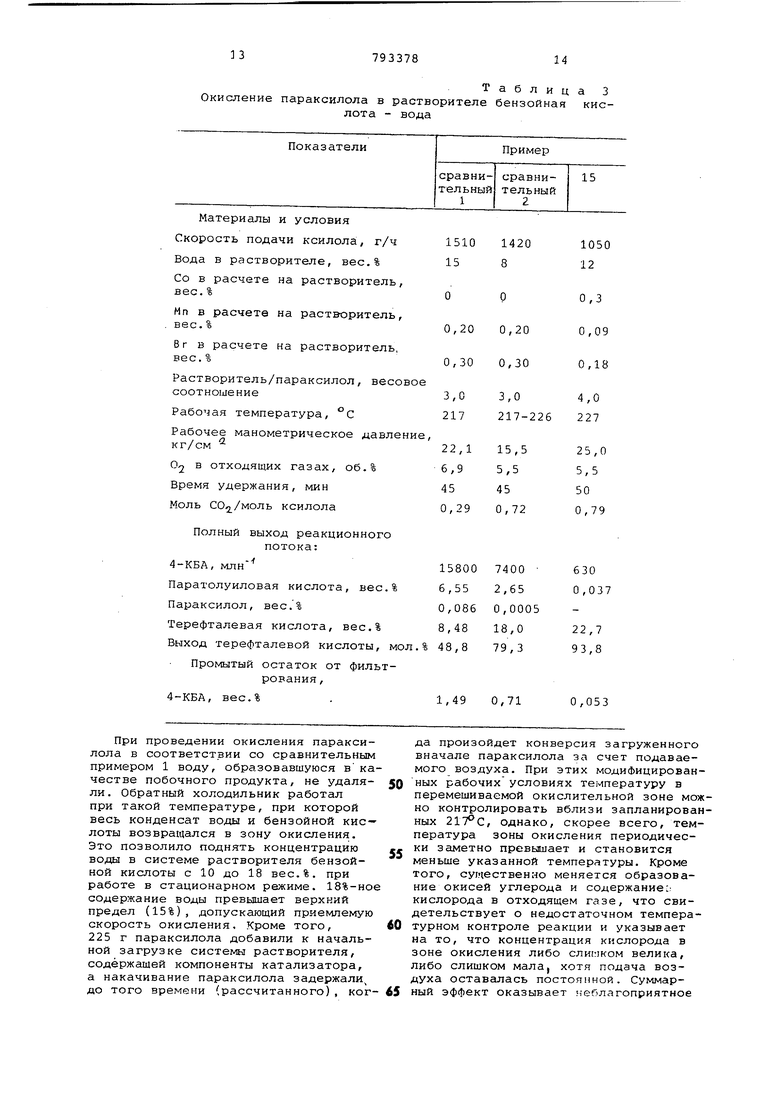

Приведенные далее примеры окисления параксилола иллюстрируют осуществление непрерывного окислительного процесса. Непрерывный процесс осуществляют в такой же установке, которая была описана для предыдущих 14 примеров, только большего размера. Это приводит к увеличению загружаемого В.1 час параксилола. Процесс непрерывного окисления начинают таким же образом, НТО и полунепрерывный процесс и накачивают параксилол

Продолжение табл. 2

1600 1400 3000

770

до тех пор, пока весовое отношение растворителя (загруженного вначале) к параксилолу не достигнет нужной величины. После этого раствор компонентов катализатора в растворителе также накачивают в зону реакции с такой скоростью, чтобы поддерживать это отношение растворителя и ксилола, и отводят терефталевуш кислоту со скоростью, при которой время пребывания в реакторе (время удерживания) соответствует времени, указанному в табл. 3. 000 0,20,150,16 0,30,180,13 4,94,94,9 221218218 19,718,318,3 7-128-1310-12 606060 1400 3100

Окисление параксилола в растворителе бензойная кислота - вода

Материалы и условия

Скорость подачи ксилола, г/ч Вода в растворителе, вес.%

Со в расчете на растворитель, вес. %

Мп в расчете на растворитель,

вес. %

Вг в расчете на растворитель, вес. %

Растворитель/параксилол, весо соотношение

Рабочая температура, °С

Рабочее манометрическое давле кг/см

02 в отходящих газах, об.% Время удержания, мин Моль СО /моль ксилола

Полный выход реакционного потока:

4-КБА,

Паратолуиловая кислота, вес.%

Параксилол, вес.%

Терефталевая кислота, вес.%

Выход терефталевой кислоты, м

Промытый остаток от фильтрования,

4-КБА, вес.% .

При проведении окисления параксилола в соответствии со сравнительным примером 1 воду, образовавшуюся в качестве побочного продукта, не удаляли. Обратный холодильник работал при такой температуре, при которой весь конденсат воды и бензойной кислоты возвращался в зону окисления. Это позволило поднять концентрацию воды в системе растворителя бензойной кислоты с 10 до 18 вес.%. при работе в стационарном режиме. 18%-но содержание воды превышает верхний предел (15%), допускающий приемлемую скорость окисления. Кроме того, 225 г параксилола добавили к начальной загрузке системы растворителя, содержащей компоненты катализатора, а накачивание параксилола задержали, до того времени (рассчитанного), ког

Таблица 3

да произойдет конверсия загруженного вначале параксилола за счет подаваемого воздуха. При этих модифицированных рабочих условиях температуру в перемешиваемой окислительной зоне можно контролировать вблизи запланированных , однако, скорее всего, температура зоны окисления периодически заметно превышает и становится меньше указанной температуры. Кроме того, суг.чественно меняется образование окисей углерода и содержание;кислорода в отходящем газе, что свидетельствует о недостаточном температурном контроле реакции и указывает на то, что концентрация кислорода в зоне окисления либо слишком велика, либо слишком мала, хотя подача воздуха оставалась постоянной. Суммарный эффект оказывает неблагоприятное .воздействие на контроль реакционной способности и постоянство температуры и может вызвать возрастание аро матических сопутствующих и побочных продуктов до столь высокой концентра ции, что значительно снизит,желательную скорость окисления в терефталевую кислоту. Для окисления в сравнительном при мере 2 повысили температуру в обрат ном холодильнике, чтобы иметь возможность удалять воду, образующуюся в качестве побочного продукта, в см си газ-пар при температуре 121°С и поддерживать 10%-нуго концентрацию во ды в системе растворителя. Ксилол вновь загрузили заранее (908 г). Однако температура в окислительной зон снова циклически изменялась, и постоянной температуры 218°С установить не удалось, расход кислорода был низок. Температура зоны окисления дости гла максимального значения 226,, в этот момент резко - возросло потребление кислорода, что стало заметно по падению на 75% содержания кислоро да в отходящем газе. Кроме того, про изошло накопление конденсата параксилола в холодной ловушке перед установкой для взятия пробы и анализа отходящего газа. Таким образом, значительное количество параксилола было превращено в пар по мере его поступления в зону окисления, давление в которой поддерживали 14,6 кг/см , и поэтому не окислилось. Точный контроль температуры реакции не был возможен, так как температуру обратного холодильника не удалось поддерживать. Для проведения примера 15 рабочую температуру обратного холодильника поддерживали с помощью воды, обогреваемой регулируемым потоком пара, который добавляли в горячую воду, по ступающую в конденсатор. Таким образом был достигнут точный контроль температуры кипения с обратным холодильником в интервале 121+0, 5с. При таком точном контроле температуры обратного холодильника, используя в реакционной зоне указанное давление, достигают точного контроля температуры реакции при 226,, а расход кислорода при этом достигает высокого стационарного уровня. Получение изофталевой кислоты с аналогично высокими выходами, хорошего цвета и высокой чистоты в системе 83-95% бензойной кислоты и 15-5% воды можно осуществить, заменяя в приведенных примерах параксилол метаксилолом. Формула изобретения 1.Способ получения изо- или терефталевой кислоты путем окисления мили и-ксилола кислородом воздуха при повышенных температуре и давлении в присутствии жидкой бензойной кислоты в качестве растворителя, а также катализатора, включающего кобальт и/или марганец и бром, о т ли,чающий ся тем, что, с целью упрощения и интенсификации процесса, окисление проводят при перемешивании, под давлением 14-25 кг/см , с использованием 92-85%-ной бензойной кислоты, содержащей 8-15% воды, при соотношении системы растворителей и ксилола в зоне окисления 3 7:1 и общем количестве металла 0,10,2 вес.%, а брома - 0,02-0,3 вес.% в расчете на растворитель и при содержании непрореагировавшего кислорода воздуха в отходящих парах бензойной кислоты 3-15 об.% с последующей полной конденсацией паров бензойной кислоты и частичной конденсацией паров воды, выходящих из зоны окисления, и с возвратом образовавшегося конденсата в процесс в таком количестве, чтобы колебания температуры в зоне окисления не превышали 5°С и сохранялось заданное содержание воды в растворителе. 2.Способ по п. 1, отличающ и и с я тем, что окисление проводят при 200-230°С. Источники информации, принятые во внимание при экспертизе 1.Патент США № 2833816, кл, 260-524, опублик. 1958. 2.Патент Великобритании № 1088183, кл. С 2 С, опублик. 1967 (прототип).

Авторы

Даты

1980-12-30—Публикация

1977-07-26—Подача