Изобретение относится к прямому п лучению металлов из руд, в частности к прямому получению железа. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения железа из руды в шахтной печи, включающий предварительное восст новление рециркуляционными газами и последующую высокотемпературйую обработку при вдувании предварительно восстановленного материала или его смеси со шлакообразующими реагентами, транспортирующим инертным или восстановительнЕз1м газом 1. Недостаток данного способа состоит в низкой интенсификации процесса так как в данном процессе предъявляются большие требования к прочности используемого в качестве восстановителя кокса. Кроме того, шахтная печь требует обширного наружного оборудования, например, для подачи воздушного дутья. Цель изобретения - снижение энергетических затрат. Указанная цель достигается тем, что предварительно восстановленный материал вдувают над уровнем расплавленного металла против столба из твердого восстанавливающего агента. В качестве восстановителя в про-г цессе предварительного восстановителя используют газ из верхней части реактора, содержащий в основном смесь окиси углерода и водорода. Для достижения высокой степени предвосстановвления можно добавить в реактор дополнительное количество восстановительного газа, содержащего углеводороды, или специально полученного восстановительного газа, чтобы увеличить количество газа, выходящего из реактора, для достижения высокой степени предвосстановления. Предлагаемый способ является, до определенной степени, саморегулирующимся таким образом, что при понижении степени восстановления в предвосстановительной ступени выходящее из реактора количество газа автоматически увеличивается, вызывая увеличение степени восстановления при предвосстановлении, при постоянной температуре в нижней части шахты на уровне вспрыска., Напротив, когда степень восстановления в предвосстановительной ступени является высокой, количество поЛучаемого в шахтной печи газа будет автоматически снижаться, вызывая снижение в предвосстановительной ступени, что также протекает при постоянной температуре в нижней части шахты на уровне впрыска.

Покавосстановительные газы, отбираемые из реактора, имеют относительно высокие температуры, их температура регулируется с помощью теплообменника до температуры, приемлимой для предвосстанозления. Предвосстановление, разумеется, может проводиться в одну или более ступеней по известным процессам, например в кипящем слое.

Подвод энергии может быть осуществлен, например, с помощью кислорода и углеводородов, а также в виде электрической энергии с помощью обычных электродов или благодаря устройству плазменной горелки. Твердый восстановитель, как известно, выполняет, конечно, двойную функцию, с одной стороны в качестве восстановителя для непосредственного восстановления, а с другой стороны - в качестве топлив

Данным способом может быть восстановлено большинство известных окисленных руд, например руд вльфрами, хрома, марганца или никеля или смесь одной или более из этих руд и/или железных руд, посредством чего может быть получен чистый металл или сплав в зависимости от вводимого в реактор материала.

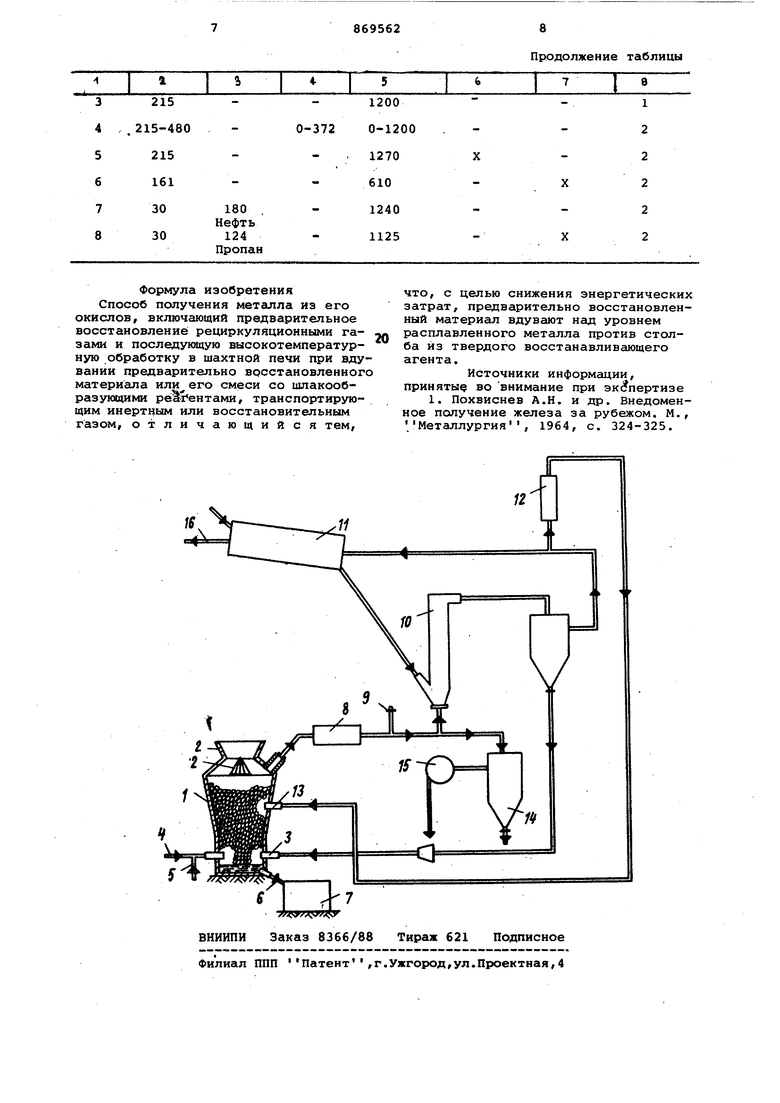

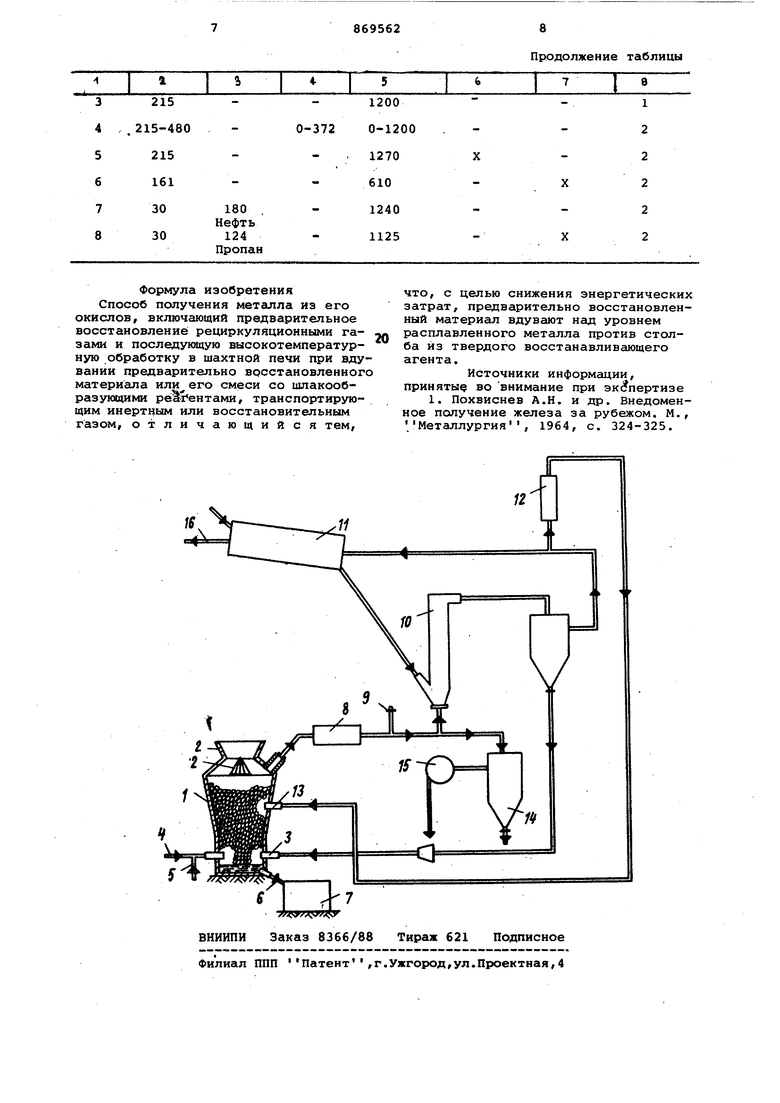

На чертеже схематически изображено устройство для осуществления предлагаемого способа.

В качестве примера берется произтводство чушкового чугуна, но способ может быть использован, кроме железных руд, на других окисленных рудах.

Устройство включает конечную ступень восстановления, состоящую из реактора 1 типа шахтной печи, загружаемого сверху твердым восстановителем, в данном случае углеродом, например коксом, через газонепроницаемый затвор 2. Предвосстановлеиный окисленный материал вдувается в низ реактора через фурмы 3 с полностью инертным или восстановительным газом В то же время в фурмы 3 вдувается кислород и углеводороды по трубопроводам 4 и 5. Окончательное восстановление и расплавление происходит мгновенно и расплавленный металл, в двнном случае чугун, течет к низу при одновременном науглероживании. Отсюда полученный чушковый чугун и шлак могут выпускаться непрерывно

или периодически через выпускное отверстие 6. Для металлургической обработки полученного продукта реактор может быть оборудован метаплоприемником 7.

Температура реактора регулируется при помощи кислорода и, возможно.

воды, или также с помощью электрической энергии, подводимой, например, при помощи плазменной, горелки резистивно с графитовыми электродами. Одной из фаз может быть стенка реакто5 Ра.

Реактор и задувочный кокс имеют жакие размеры, что впрыскиваемый предвосстановительный материал подхватывается в нижней горячей части задувочного кокса; покидающий реактор газ содержит смесь окиси углерода и водорода в высокой концентрации.

Отношение CO/Hij регулируется добавкой углеводородов в нижнюю часть, а также высотой задувочного кокса в

5 реакторе.

Выходящий из реактора горячий восстановительный газ имеет температуру, регулируемую с помощью теплообменника 8 до температуры, приемлемой для

0 ступени предвосстановления. Предвосстановление может проводиться в одну или более ступеней согласовано известным способом, например в кипящем слое.

5 Приемлемой степенью предвосстановления для окисленного материала является 60-95%. При степени восстановления выше 90% восстановительного газа из реактора будет, возможно,

Q недостаточно из-за уменьшения тепловой нагрузки в реакторе и уменьшенного расхода на окончательное восстановление и поэтому должен быть предусмотрен газ из отдельного источника 9 например газогенератора.

Выходящий из предвосстановительной ступени 10 газ все еще содержит относительно большое количество горючих газов и поэтому может быть использован с одной стороны для подогрева и сушки в сушилке 11 поступающего окисленного материала и, с другой стороны, в газогенераторе, или после возможного удаления воды в устройстве 12 для повторного введения в

5 реактор окончательного восстановления на несколько более высоком уровне через фурмы 13, чем реакционная зона реактора, в результате чего выходная температура из реактора буQ дет также снижена и необходимость в установке дополнительного теплообменника 8 будет уменьшена.

Поступающий в реактор окисленный материал, в данном случае железная руда, является предпочтительно мелкодисперсным и может быть в виде рудного концентрата или смеси концентрата и пыли, выходящей, например, из других металлурга еских процессов, вызывающей проблемы загрязнения воздуха.

При впрыскивании одного предвосстановительного материала в качестве транспортирующего газа может успешно использоваться малое количество;

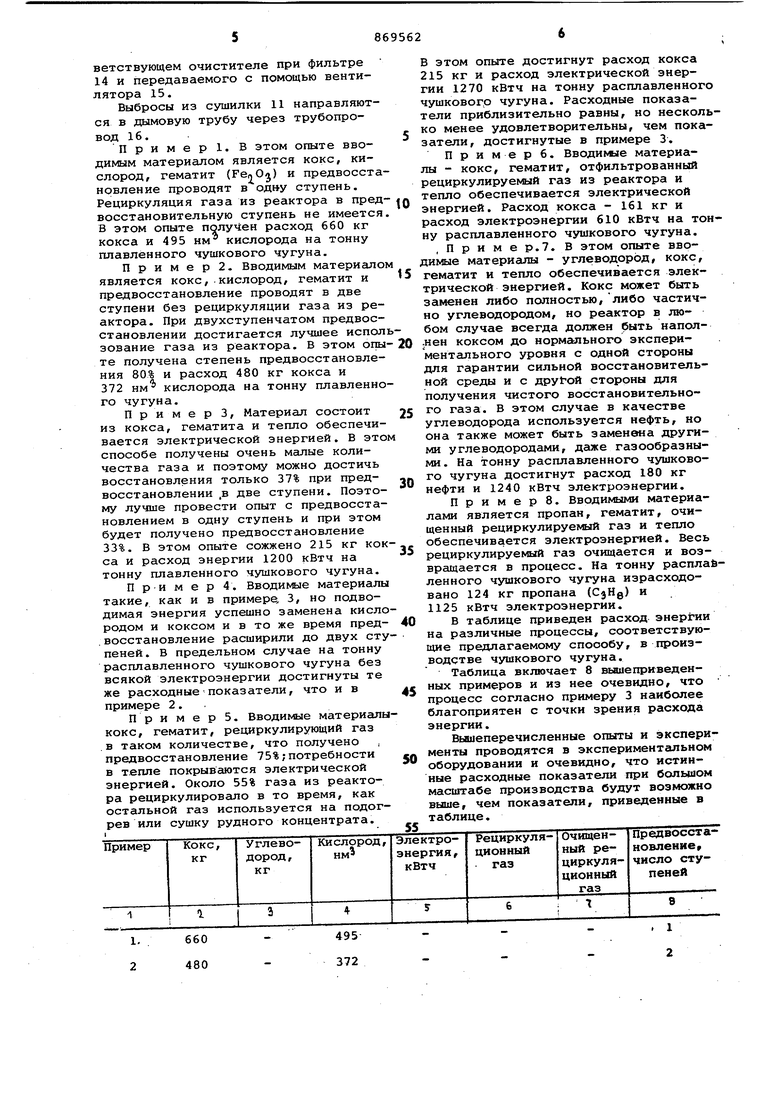

5 реакторного газа, очищенного в соответствующем очистителе при фильтре 14 и передаваемого с помощью вентилятора 15. Выбросы из сушилки 11 направляют ся в дымовую трубу через трубопровод 16. Пример 1. В этом опыте вводимым материалом является кокс, кислород, гематит () и предвосст новление проводят в ступень Рециркуляция газа из реактора в пре восстановительную ступень не имеетс В этом опыте получен расход 660 кг кокса и 495 нм кислорода на тонну плавленного чушкового чугуна. Пример2. Вводимым материал является кокс, кислород, гематит и предвосстановление проводят в две ступени без рециркуляции газа из ре актора. При двухступенчатом предвос становлении достигается лучшее испо зование газа из реактора. В этом оп те получена степень предвосстановле ния 80% и расход 480 кг кокса и 372 нм кислорода на тонну плавленн го чугуна. Примерз, Материал состоит из кокса, гематита и тепло обеспечи вается электрической энергией. В эт способе получены очень малые количества газа и поэтому можно достичь восстановления только 37% при предвосстановлении .в две ступени. Поэтому лучше провести опыт с предвосстановлением в одну ступень и при этом будет получено предвосстановление 33%. В этом опыте сожжено 215 кг кок са и расход энергии 1200 кВтч на тонну плавленного чушкового чугуна. П р и м е р 4. Вводимые материалы такие, как и в примере, 3, но подводимая энергия успешно заменена кисло родом и коксом и в то же время пред.восстановление расширили до двух сту пеней. В предельном случае на тонну расплавленного чушкового чугуна без всякой электроэнергии достигнуты те же расходные показатели, что ив примере 2. . Пример5. Вводимые материапы кокс, гематит, рециркулирующий газ .в таком количестве, что получено , предвосстановление 75%,-потребности в тепле покрываются электрической энергией. Около 55% газа из реактора рециркулировало в то время, как остальной газ используется на подогрев или сушку рудного концентрата. В этом опыте достигнут расход кокса 215 кг и расход электрической энергии 1270 кВтч на тонну расплавленного чушкового чугуна. Расходные показатели приблизительно равны, но несколько менее удовлетворительны, чем показатели, достигнутые в примере 3. П р и мер 6. Вводикые материалы - кокс, гематит, отфильтрованный рециркулируе1-ый газ из реактора и тепло обеспечивается электрической энергией. Расход кокса - 161 кг и расход электроэнергии 610 кВтч на тонну расплавленного чушкового чугуна. ,Пример.7. В этом опыте вводимые материалы - углеводород, кокс, гематит и тепло обеспечивается электрической энергией. Кокс может быть заменен либо полностью, либо частично углеводородом, но реактор в любом случае всегда должен быть напол;Нен коксом до нормального экспериментального уровня с одной стороны для гарантии сильной восстановительной среды и с другой стороны для получения чистого восстановительного газа. В этом случае в качестве углеводорода используется нефть, но она также может быть заменена другими углеводородами, даже газообразными. На тонну расплавленного чушкового чугуна достигнут расход 180 кг нефти и 1240 кВтч электроэнергии. П р и м е р 8. Вводимыми материалами является пропан, гематит, очищенный рециркулируемый газ и тепло обеспечивается электроэнергией. Весь рециркулируемый газ очищается и возвращается в процесс. На тонну расплавленного чушкового чугуна израсходовано 124 кг пропана (СзНд) и 1125 кВтч электроэнергии. В таблице приведен расход энергии на различные процессы, соответствуюие предлагаемому способу, в производстве чушкового чугуна. Таблица включает 8 вьоиепри веденных примеров и из нее очевидно, что роцесс согласно примеру 3 наиболее лагоприятен с точки зрения расхода нергии. Вьвиеперечисленные опыты и экспериенты проводятся в экспериментальном борудовании и очевидно, что истиные расходные показатели при большом асштабе производства будут возможно ыше, чем показатели, приведенные в аблице.

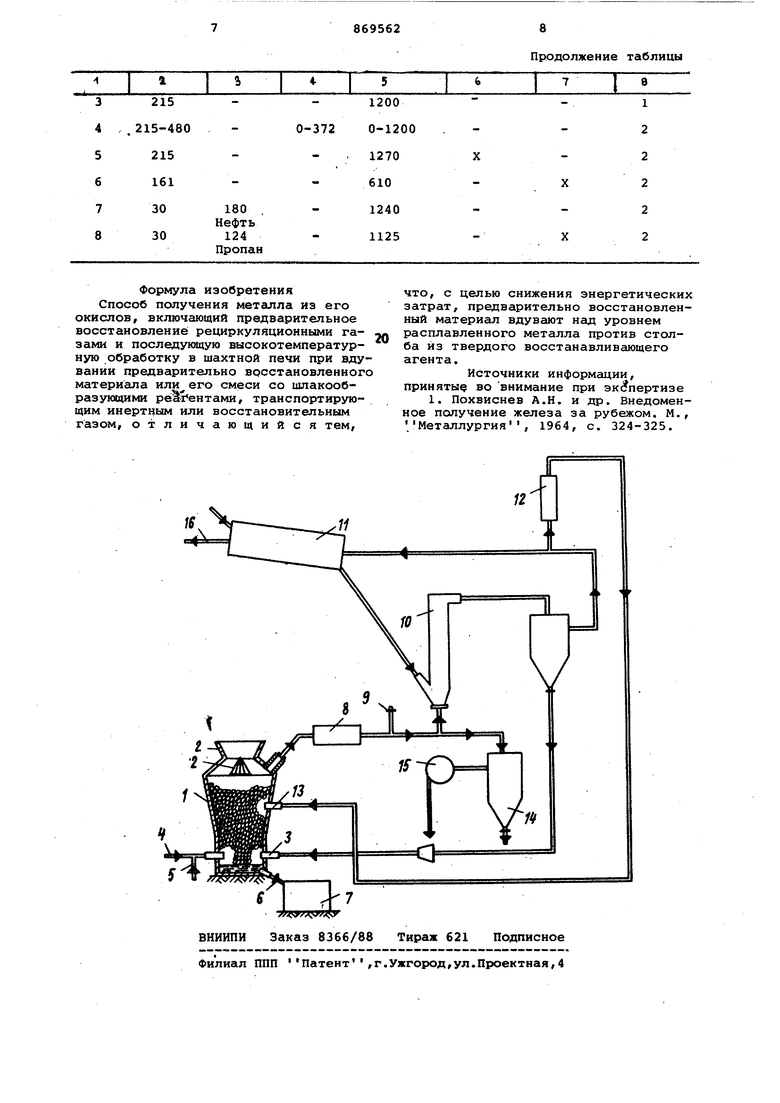

Продолжение таблицы

Авторы

Даты

1981-09-30—Публикация

1974-01-25—Подача