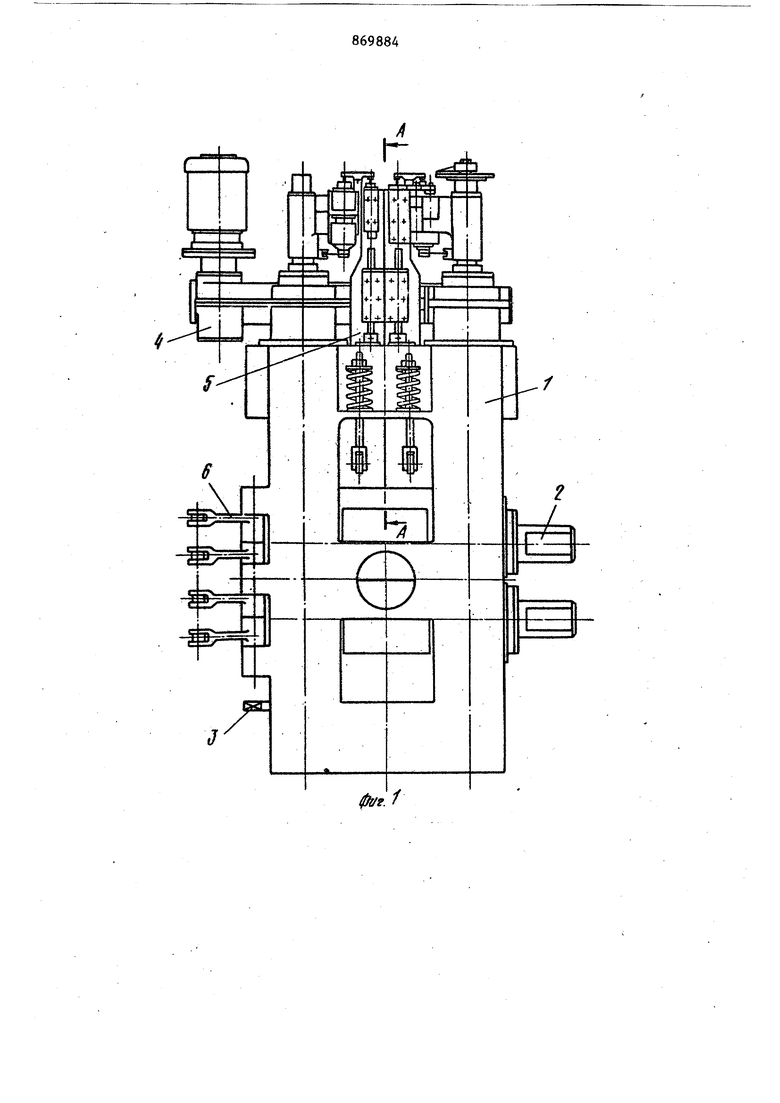

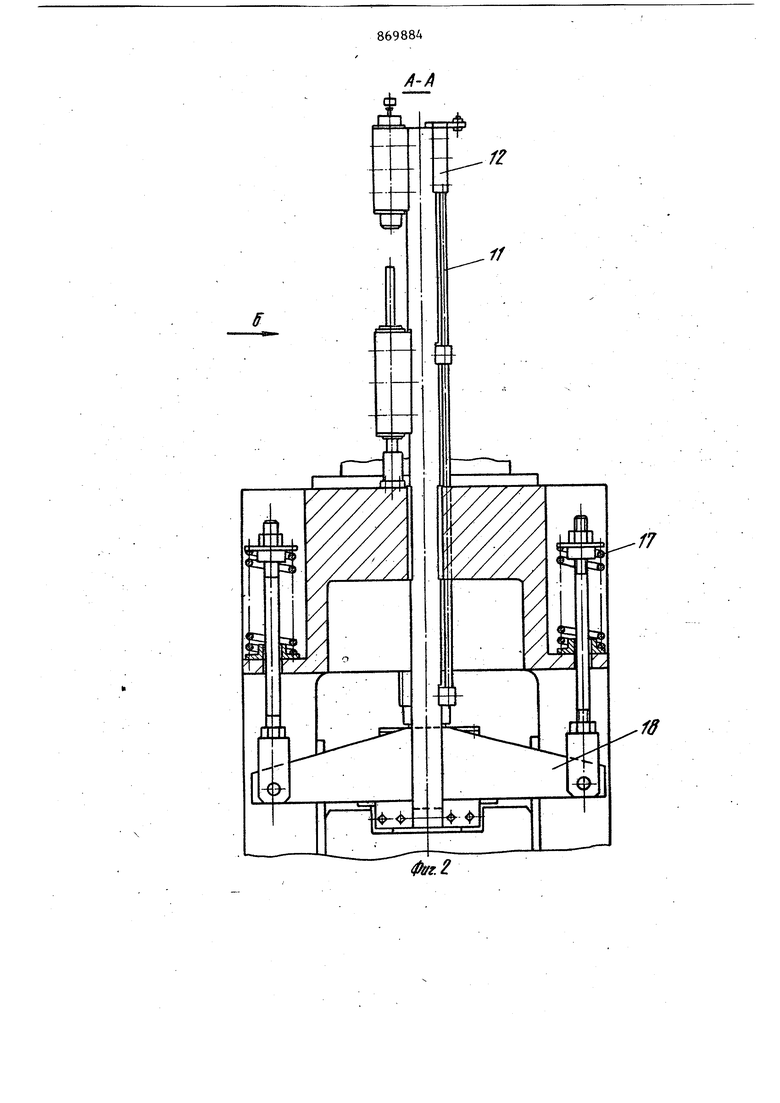

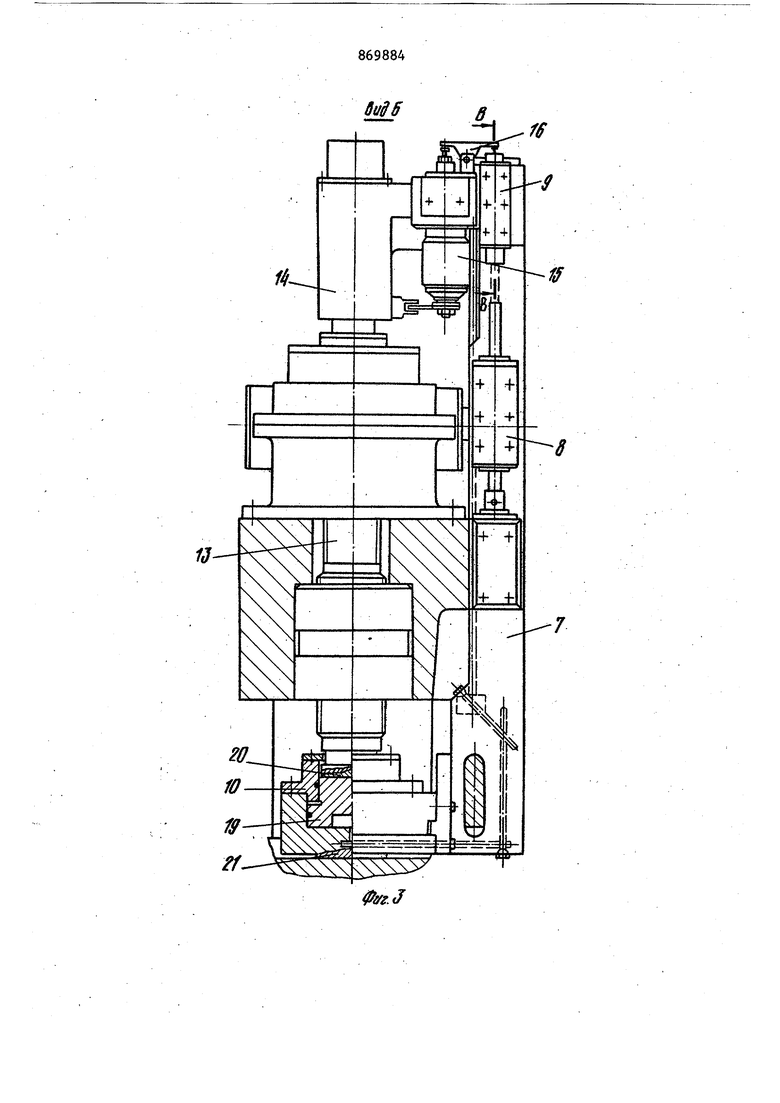

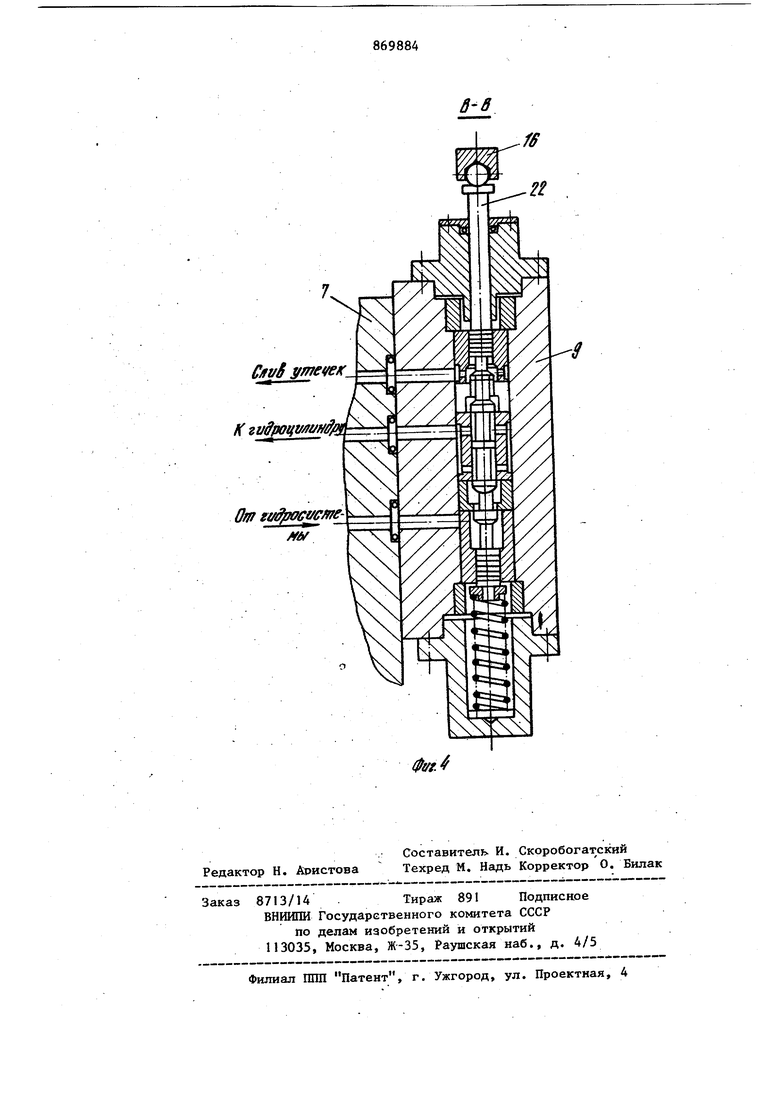

Изобретение относится к области обработки металлов давлением, .а точнее к нажимным устройствам прокатных клетей с регулируемым зазором м;ежду валками. Изобретение наиболее эффективно i может бытьиспользована в трубопрока тных агрегатах с многоклетьевым нёпрерьган Л4 станом, работаюо м на длинных . оправках, и редукционно-растяжным статном, особенностью которых является образование утолщения стенки трубы на переднем и заднем ее концах. Известно нажимное устройство катной клети, включающее механизм прёг два.рительной установки раствора валг ков с. .назкимным винтом и гайкой,механизм тошной регулировки раствора вал ков в виде гйдроцшшндра, монтированного на подушке верхнего валка, поршень которого посреддтвоин сферичес кого подпятника сопрягается с торцом нажимного винта ГП. Недостаток известного техническое то решения закшочается в том, что подвод жидкости к гидроцилиндру выполнен посредством гибкого соединения. Что вызывает необходимость разборки опорного подпятника при каждой перевалке клети и снижает надежность работы клети в целом. Известно нажимное устройство npioкатной клети, содержащее механизм предварительной установки раствора валков в виде электромеханического привода с нажимным винтом и гайкой, и гидроцилиндр тонкой регулировки раствора валков, закрепленный н станине, в поршне которого вьшолнека полость с резьбой для перемещения нажимного винта Г2 . Недостатками данного решения являются расположение редуктора привода нажимных винтов в .зоне воздействия высоких температур, невозможность его защиты от воды и окалиНы, что снижает надежность работы устройства. при этом отсутствует возможность ра дельной регулировки положения нажимных винтов, чем обуславт1вается неизбежный перекос элементов зубчатого зацепления. Наиболее близким по технической сущности к описываемом с является нажимное устройство, содержащее мех низм предварительной установки.раст вора валков в виде электромехатачес кого привода с нажимным винтом и гайкой, монтированный на станине клети, механизм тонкой регулировки ра створа с составе гидроцилиндра, монтированного между торцом нажимкого винта и подушкой верхнего валка, задатчика, телескопа и следящего золотника ГЗ . Недостаток известного техническо решения заключается в том, что взаимное центрирование размещенного в полости нажимного винта поршня гид равлического цилиндра, его штока, т лескопического соединения и плунжера золотника, корпус которого цент Фируется по расточке станины, с дос татэчной степенью точности затрудне Поэтому при работе клети неизбежны заклинивания, перекосы и ускоренная выработка элементов гидравлической системы, что делает конструкцию нен дежной в работе. Цель изобретения - повышение надежности работы путем уменьшения пе рекосов и износа элементов механизма тонкой регулировки. Это достигается тем, что устройство, содержащее механизм предварительной установки раствора валков в виде электромеханического привода с наяммным винтом и гайкой, монтирова ный на станине клети механизм тонкой регулировки раствора вапков в составе гидроцилиндра, монтированного между торцом нажимного винта и подушкой верхнего валка, задатчика, телескопа и следящего золотника, снабжено установленной в вертикальном пазу станины по оси прокатной клети с возможностью возвратнЬ-пост пательного перемещения у1фавля1С1цей линейкой, жестко связаннай.с корпусом гидроцилиндра механизма тонкой регулировки и уравновешенной от носительно станины, при этом на упо нутой линейке монтированы телескоп и следящий золотник, а задатчик уст новлен на элементе нажимного винта снабжен коромыслом, взаимодействующим со следящим золотником. На фиг. I показан общий вид устройства, установленного на прокатной клети; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3. , Основное устройство установлено в прокатной клети, которая состоит из станины 1, узла валков 2, механизма предварительной установки валков, который включает нижний нажимной механизм 3 и верхний нажимной механизм 4, мехайизм тонкой регулировки валков 5, охваченного обратной связью по перемещению, механизма осевой регулировки 6. Механизм тонкой регулировки валков 5 включ:аёт упр авлянядую линейку 7, жестко закрепленные на ней телескоп 8, следяш 1й золотник 9, гидроцилиндр 10, трубопроводы 11 и панели 12. На верхнем конце нажимного винта 13 механизма 4 размещен элемент (траверса) 14, на которой закреплен задатчик 15, шарнирно связанный со .едящим золотником 9 коромыслом 16,; Лянейка 7, расположенная в отверстии станины 1, уравновешена пружинами 17 посредством балки 18, установлена с возможностью возвратно-поступательного перемещения. Пружины 17 созг. дают переуравновешивание с целью плотного прижима штока 19 гидроцилиндра 10 к нажимному винту 13 через сферический подпятник 20. Гидроцилиндр 10 через сферический подпятник 21 связан с подушкой верхнего валка. Давление металла на верхний валок замкнуто системой валок-подушка-под- . пятник-гидроцилиндр-наишмной винтнажимная гайка-станина. . Устройство работает следующий образом. Узел валков 2 прокатной клети наимными механизмами 3 и 4 устанавливая т на нужную величину обжатия проатываемого профиля. В процессе проатки от установки измерителя толщины ли от другого источника энергии (на фигурное условно йе показаны) посупает сигнал на задатчик 15, который, реобразуя вращательное движение в оступательное, воздействует на короысло 16 ( а. то , в свою очередь. оздействует на плунжер 22 следящего олотника 9. Плунжер 22, перемещаяс1{ корпусе золотника 9 вниз, увеличиает дросселирующую щель и жидкость под давлением поступает от телеокбпа 8 через следящий золотник 9 в полость гидроцилиндра 10, воздействуя на шток 19. с, Так как шток 19 находится в цЬс тоянном контакте со сферическим подпятником 20, аподпятник - с нажимным винтом 13, то под действием нагнетаемой жидкости корпус гидроцилиндра 10 перемещается вниз, вынуждая перемещаться верхний валок с пор душками, увеличивая величину обжатия прокатываемого металла, Одновременно, с перемещением корпу са гйдроцилиндра 10 вниз, перемещается и линейка 7 с закрепленными на ней золотником 9, корпус которого, сл дуя за собственным плунжером 22 на величину линейного перемещения, прерьюает подачу жидкости в гидроцилиндр 10 (обратная связь по :перемещению),, удерживая его в заданном положении. По истечении необходимого времени, например, для утонения .переднего или заднего конца прокатываемой трубкой: заготовки, задатчик 15, получив сиг- нал, возвращатеся в исходное положение. При этом плунжер 22 следящего золотника 9 под действием собственной пружины перемещается вверх и открывает щель для сброса давления в гидроци линдре 10. Система уравновешивания упрвляющей линейки 7, под воздействие пружин 17 и балки 18 возвращает гидт равлический механизм тонкой регулировки 5 в исходноеположение, а верхг НИИ валок с подушками за счет собственного уравновешивания гракже зани-:.. мает первоначальное положение и прокатка металла протекает в валках, удерживаемых нажимными механизмами 3 и 4. Предложенное устройство исключает необходимость выполнения точной соосной линейки с нажимным Ш1нтом и адатчиком, что позволяет повысить адежность работаг клети за счет сключения возможности заклинивания интенсивной выработки элементов еханизма точной настройки валков и ократить простои агрегата. Формула изобретения Нажимное устройство прокатной кЛети, содержащее механизм предварительной установки раствора валков в виде электромеханического привода с нажимным винтом-и гайкой, МОНТИРО-. ванный на станине,клети; механизм тонкой регулировки раствора валков в еоставе гидроцилиндоа, монтированного между торцом нажимного винта и подушкой верхнего валка, задатчика, телескопа и следящего/золотника, отличающееся тем, что, с целью повышения надежности работы путем уменьшения перекосов и износа элементов механизма тонкой регулировки, оно снабжено установленной Bi «вертикальном пазу станины по оси прокатной клети с возможностью возвратно-поступательного перемещения управляющей линейкой, жестко связанной с корпусом гидроцилиндра механизма тонкой регулировки и уравновешенной относительно станины при этом телескоп и следящий золотник монтиро аны на упомянутой линейке, а задатг чик установлен на элементе нажимного винта и снабжен коромяслом, взаимодействующим со следящим золотником. Источники информации, принятые во внимание при экспертизе iГ Патент ФРГ 2651490 , кл. В 21 В 31/24, 1978. 2.Патент ФРГ 2652325 , кл. В 21 В 31/20, 1978. 3.Авторское свидетельство СССР № 208644, кл. В 21 В 37/00, 1965.

//

17

Bu$6g

- r$

/

.J

СлиВ у mew к. К .

От гефоеоея еff6f

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКОЕ УСТРОЙСТВО ДЛЯ УРАВНОВЕШИВАНИЯ РАБОЧЕГО ВАЛКА ОБЖИМНОГО ПРОКАТНОГО СТАНА С ВЫРАВНИВАНИЕМ ДАВЛЕНИЯ В ОПОРАХ НАЖИМНЫХ ВИНТОВ И ВИНТОВЫХ ПАРАХ | 2001 |

|

RU2201303C2 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНЫХ СТАНОВ | 1968 |

|

SU208644A1 |

| Прокатная клеть | 1979 |

|

SU839636A1 |

| МЕХАНИЗМ УСТАНОВКИ ВЕРХНЕГО ВАЛКА ПРОКАТНОЙ КЛЕТИ | 2005 |

|

RU2296637C1 |

| ГИДРОМЕХАНИЧЕСКОЕ НАЖИМНОЕ УСТРОЙСТВО | 1997 |

|

RU2125917C1 |

| Прокатная клеть | 1981 |

|

SU1003947A1 |

| Рабочая клеть прокатного стана | 1986 |

|

SU1315044A1 |

| Устройство для установки валков в клети стана холодной прокатки труб | 1977 |

|

SU722621A1 |

| Механизм установки верхнего валка прокатной клети | 1987 |

|

SU1458041A1 |

| Прокатная клеть с гидравлическим нажимным устройством | 1982 |

|

SU1126345A1 |

Авторы

Даты

1981-10-07—Публикация

1980-01-18—Подача