(54) СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО СТРОИТЕЛЬНОГО БЛОКА | 2009 |

|

RU2401367C1 |

| Способ изготовления бетонных изделий | 1981 |

|

SU1028510A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИХ ПРОИЗВОДСТВА | 2003 |

|

RU2270091C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2008204C1 |

| Способ изготовления бетона | 1948 |

|

SU76359A1 |

| СПОСОБ ВОЗВЕДЕНИЯ, ТЕХНИЧЕСКОГО ВОССТАНОВЛЕНИЯ И/ИЛИ РЕКОНСТРУКЦИИ ЗДАНИЙ И СООРУЖЕНИЙ | 1993 |

|

RU2010095C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСОБО ПРОЧНОГО ЦЕМЕНТНОГО БЕТОНА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2106327C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ И ФИЛЬТРУЮЩИХ ЭЛЕМЕНТОВ | 1999 |

|

RU2169129C1 |

| Способ бетонирования плитных конструкций | 1982 |

|

SU1060740A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИСКУССТВЕННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1992 |

|

RU2071418C1 |

Изобретение относится к промьпшенности сборного железобетона, в частности к способам изготовления бетонных и железобетонных конструкций для мостостроения, промышленного и гражданского строительства. Известен способ изготовления железобетонных изделий, включакиций установку и закрепление опалубки, монтаж арматуры, заполнение опалубки крупным заполнителем, виброунлотнение его с одновр-менным приготовлением, активацией и нагнетанием раствора снизу вверх в межзерновое пространство форюл 1 . Наиболее близким к изобретению является способ изготовления бетонных изделий, включающий укладку крупного заполнителя в форму, его ийброуплотвибрирование и вакуумирование 21. Недостатком известных способов явйяется разуплотнение щебеночного ске лета при нагнетании раствора вследст вие всплывания щебня в растворе, что приводит к снижению прочности и плот-, ности бетона изделий. Цель изобретения - повышение плотности, прочности и oднopoднodти изделий. Цель достигается тем, что в способе изготовления бетонных изделий, включающем укладку крупного заполнителя в форму, его виброуплотнение, подачу цементного раствора, вибрирование и вакуумирование, уложенный круп ньЕй заполнитель вибрируют в течение 3-5 мин, после чего его фиксируют перфорированной крышкой при давлении 0,02-0,03 МПа, а цементный раствор подают через отверстия в крышке. Способ осуществляют следующим образом. В форму укладывают арматурный каркас и заполняют ее крупным заполнителем фракции 20-40 мм. Затем в течение 3-5 мин производят предварительное виброуплотнение, чтобы щебень.об3разовал скелет и занял устойчивое положение. Одновременно по мере надобности пронзводят подсьшку щебня с тем чтобы его верх находился на уровне бортов формы. После уплотнения щебня ноложенне образовавшегося скелета фик сируют при помощи легкого обжатия пер форированной крьшкой формы с величиной усилия 0,02-0,03 МПа по площади поверхности крышки. При этом крышку закрепляют болтами к бортам формы через резиновые прокладки. Затем через отверстия крышки формы при одновременном вибрировании поД действием силы тяжести сверху вниз подают цементно-песчаный раствор, который полностью заполняет межзерновое пространство щебеночного скелета. После этого в течение 5-7 мин без прекращения вибрирования производят вакуумирование бетонной смеси при раз режении 500-700 мм рт.ст. И .р Им е р. Формуют бетонные образцы - кубики с размером ребра 15 х X 15 X 15 см для оценки прочности на сжатие и бетонные образцы - призмы с размером ребра 15 х. 15x60 см для оцен ки деформативности бетона. Форму заполняют щебнем фракции 2040 мм. Затем в течение 5 мин производят предварительное виброуплотнС&ние, чтобы щебень образовал скелет и занял устойчивое положение. Щебень подсыпают так, чтобы его верх находился на уровне бортов формы. Затем уплотняют щебень и производят фиксирование образовавшегося скелета при помощи легкого обжатия перфорированной крьшпсой с величиной усилия 0,03 МПа по площади поверхности крьглки, Крьшку закрепляют болтами к бортам формы чере

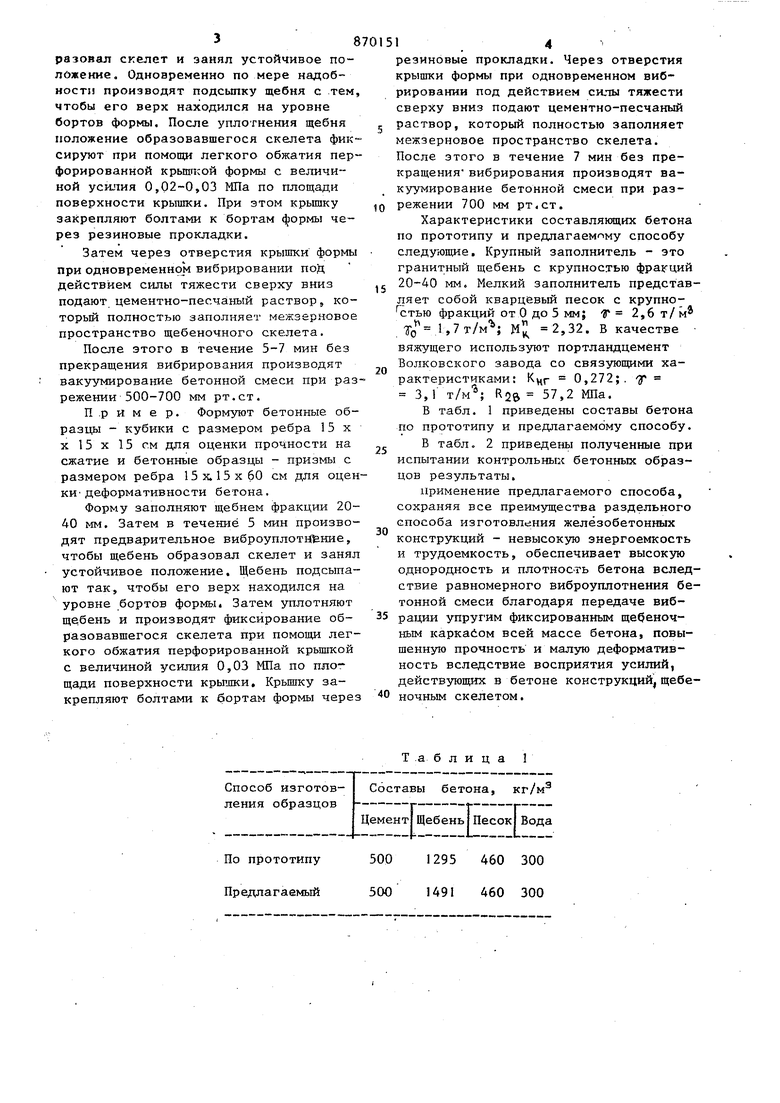

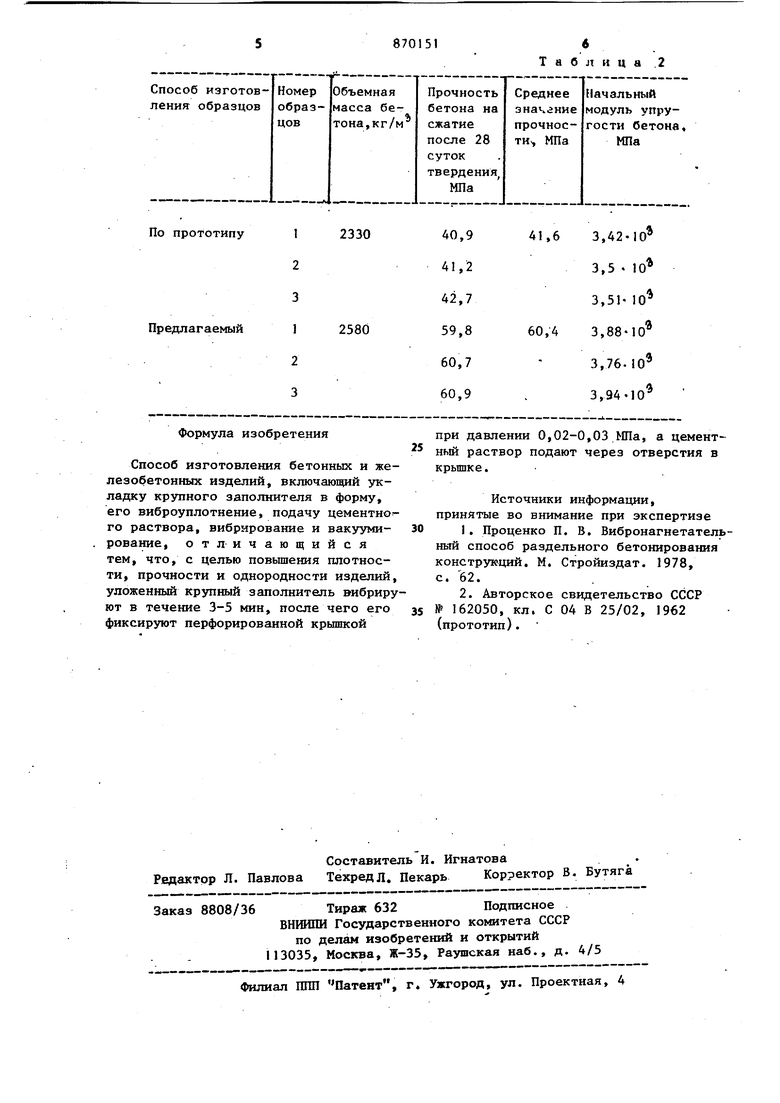

По прототипу Пр едл а г а емый

Т .а б л и ц а 1

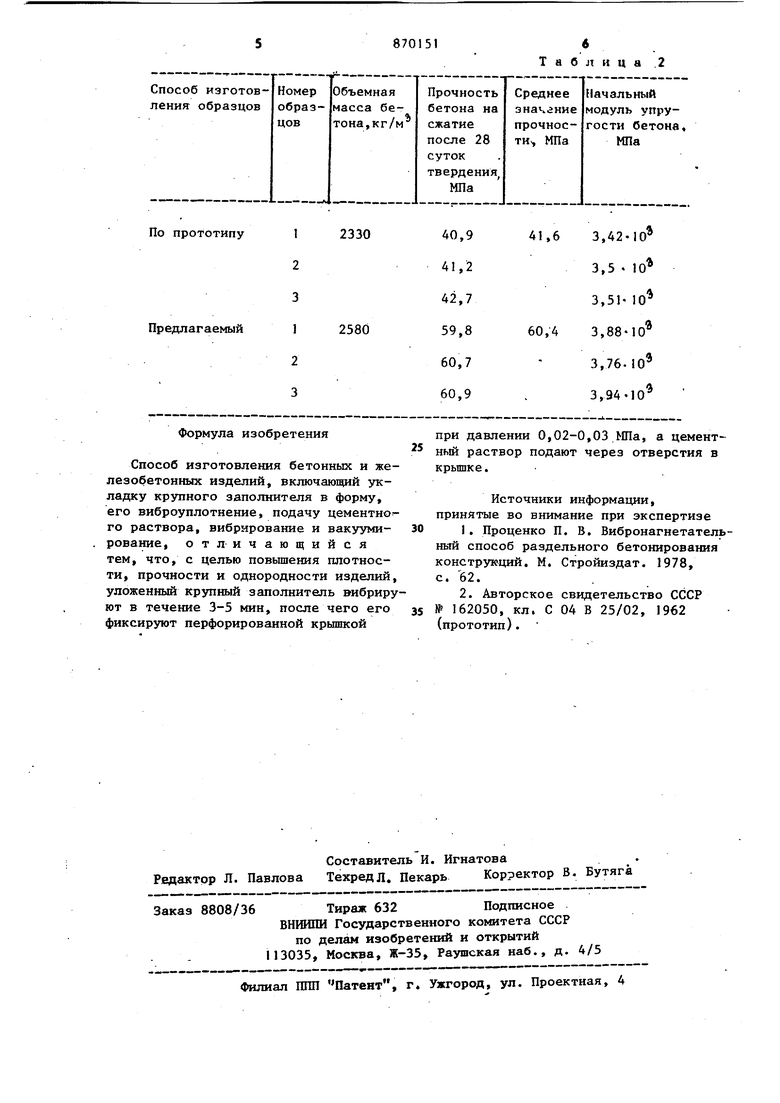

500 1295 460 300 500 1491 460 300 .4 резиновые прокладки. Через отверстия крышки формы при одновременном вибрировании под действием силы тяжести сверху вниз подают цементно-песчаный раствор, который полностью заполняет межзерновое пространство скелета. После этого в течение 7 мин без прекращения вибрирования производят вакуумирование бетонной смеси при разрежении 700 мм рт.ст. Характеристики составляклцих бетона по прототипу и предлагаем му способу следуюш е. Крупный заполнитель - это гранитный щебень с крупностью фра1гций 20-40 мм. Мелкий заполнитель представляет собой кварцевый песок с крупно Ътью фракций от О до 5 мм; Т 2,6 т/ м 7 ,7т/м ; W| 2,32. В качестве вяжущего используют портландцемент Волковского завода со связующими характеристиками: Кц(- 0,272;. У 3,1 R2& 57,2 МПа. В табл. 1 приведены составы бетона по прототипу и предлагаемому способу. В табл. 2 приведены полученные при испытании контрольных бетонных образцов результаты. применение предлагаемого способа, сохраняя все преимущества раздельного способа изготовления железобетонных конструкций - невысокую энергоемкость и трудоемкость, обеспечивает высокую однородность и плотноСТЬ бетона вследствие равномерного виброуплотнения бетонной смеси благодаря передаче вибрации упругим фиксированным щебеночным каркасом всей массе бетона, повышенную прочность и малую деформативность вследствие восприятия усилий, действующих в бетоне конструкций, щебеночным скелетом.

Формула изобретения

Способ изготовления бетонных и железобетонных изделий, включающий укладку крупного заполнителя в форму, его виброуплотнение, подачу цементного раствора, вибрирование и вакуумирование, отличающийся тем, что, с целью повьшения плотности, прочности и однородности изделий, уложенный крупюяй заполнитель вибрируют в течение 3-5 мин, после чего его фиксируют перфорированной крышкой

Таблица 2

при давлении 0,02-0,ОЗМПа, а цементньй раствор подают через отверстия в

крьппке.

Источники информации, принятые во внимание при экспертизе 1, Проценко П. В, Вибронагнетательный способ раздельного бетонирования конструкций. М. Стройиздат. 1978, с. 62.

Авторы

Даты

1981-10-07—Публикация

1979-05-04—Подача