Изобретение относится к строител ству и может быть использовано при бетонировании аэродромных и дррожны покрытий, монолитных полив, других монолитных и сборных плитных консть рукций. Наиболее близким к предлагаемому является способ бетонирования плитных конструкций, включющий укладку крупного заполнителя на основание и нагнетение раствора вяжущего в межзерновое пространство при одновременном воздействии вибрации и давления Щ Однако из-за отсутствия режимов нагнетания раствора вяжущего в слой цебня осуществлять технологически Ьтабильный процесс не представляетс возможным. Отклонения в скорости перемещения растворонагнетающего органа к в давлении нагнетания от оптималь-, ных в значительной мере влияют на физико-механические свойства бетона Подача как недостаточного количества I раствора вяжущего так иизлишки ег приводят к снижению плотности,однород ности и особенно прочности на растяжение при изгибе бетона.Последнее весьм существенно для аэродромных и дорожны покрытий, являясь основным показа елем прочности. Недостаточное давление: нагнетания приводит к тому, что раст вор проникает не на полую толщину конструкции. Чрезмерное давление вызывает образование растворной : прослойки мейсду щебнем и растворонагнетающим органом, ведет к его всплытию , значительно ухудшает вибрационное воздействие на бетонируемую конструкцию, что снижает степень уплотнения бетонаjотрицательно сказывается на процессе виброперемешивания составляющих бетона. Цель изобретения - повышение проч ности на растяжение при изгибе, плотности и однородности бетона. Поставленная цель достигается тем, что согласно способу бетонирования плитных конструкций, включающему укладку крупного заполнителя на основание и нагнетание раствора вяжущего в мёжзерновое пространство при. одновременном воздействии вибрации и давления, нагнетание раствора производят в процессе поступательного перемещения растворонагнетающего органа по поверхности бетонируемой конструкции со скоростью-О 200,70 м/мин, при дайлении на вводе раствора в крупный заполнитель, определяемом пойзависимости: где А - опытнцй коэффициент, равный 26,47; . . - коэффициент, учитывающий действие горизонтальной прегра-; b/pov/i) ды, рав ный радиус отверстия, через которое нагнетается раствор, см; Ь -.толщина бетонируемой конструк-J ции, см t-o- предельное напряжение сдвига I для раствора заданного состава. Па, Q- средний диаметр зерен Крупного заполнителя, см; W- пустотнрсть крупного заполнителя . От особенностей укладки крупного заполнителя и его распределения в опалубке в значительной степени зависит фильтрующая способность -щебняууплотняемойть получаемой бетонiной смеси. Укладку и распределение крупного заполнителя осуществляют без уплотнения. В этом случае щебень предохраняется от разрушения, а поры от заполнения мелкими частицами, образующимися в результате воздейст-, ВИЯ уплотняющих механизмов.Созданная таким.образом структура обладает высокими фильтрационными свойствами. После заполнения пор растворами она в большей степени восприимчива к воздействию вйб рации В результате повышается качество виброперемег 1гивания и уплотнения бетонной смеси. -За счет этого исключаются точечные контакты между частицами крупного заполнителя, аерна щебня в теле бетона работают в обойме из раствора, что повышает деформативночть бетона, его прочность на растяжение при изгибе, трещиностойкость. Нагнетание раствора вяжущего про-. изводят в процессе поступательного перемещения растворонагнетающего , органа по поверхности бетонируемой конструкции. Скорость перемещения изменяют прямо пропорционально объемному расходу раствора и обратно пропорци- . анально ширине полосы, бетонируемой за один проход, пустотности крупного заполнителя, толщине бетонируеой конструкции и определяется по следующей зависимости: нТ де Q - объемный расход раствора, мVмин; И - толщина бетонируемой конструкции, м; b - ширина полосы бетонирования за один проход, м; m - пустотность крупного запол, нителя J Давление на вводе раствора в кру ный заполнитель изменяют прямо пропорционально толщине бетонируемой: конструкции, коэффициенту, учитываю щему действие горизонтальной прегра ды, предельному напряжению сдвига раствора и обратно пропорционально среднему диаметру крупного заполнителя и его пустотности по следующей зависимости: ,h . . to --,Па, m -DO где А - опытный коэффициент, равный 26,47.;, . - 6 - коэффицкент, учитывающий действие горизонтальной пр 2(ЫгоИУ .рады и равный 2 Ь|гоМ . о.- радиус отверстия, через кот рое подается раствор, см; Ь - толщина бетонируемо конструкции, см;. J - предельно напряжение сдвиг раствора заданного состава /Па, . . . 0 средний диаметр крупного заполнителя, см; Vn - пустотность крупного заполнителя. . Для конструкций, изготавливаемых на крупном заполнителе фракции 20;40 мм с пустотностью Iti 0,46-0,48 при работе растворонагнетающ го орг на, обеспечивающего полосу бетониро вания шириной 1000 мм с объемным ра ходом раствора. 2 и радиусом от верстия; через которое осуществляет ся нагнетание раствора г t; 19 мм, ис пользуя раствор с предельным напряж нием сдвига 0,835 Па, получаем следующие величины .скорости и давле ния в зависимости от толщины бетони руемой конструкции, представленные таблице.. . В-результате нагнетания раствора вяжущего в процессе перемещения растворонагнетающего органа по поверхности конструкции с соблюдё|1И м указанных режимов происходит заполнение мёжзернового пространства крупного заполнителя раствором на полную толщину плиты, вибропереме шивание составлякядих бетона и первоначальное уплотнение бетонной смеси. Процесс нагнетания раствора осуществляется за один проход рабоч го органа, сокращает цикл бетонирования, снижает трудозатраты на изготовление конструкций. Вследствие бетонирования при оптимальных значениях давления на вводе раствора в крупный заполнитель и скорости пере-. мещёния растворонагнетсчокего устройства количество раствора, нагнетгемого в слой щебня, максимально соответствует объему пор щебня, что позволяет получать бетонслитной однородной структуры, исключить формирование на поверхности конструкции ослаблен ной зоны, возникающей в результате расслоения бетона. Данный способ позволяет изготавливать конструкции с верхним слоем высокой .прочности. Указанная скорость перемещейия растворонагнетающего органа обеспечивает первоначальное уплотнение бетонной смеси. Окончательное уплотнение бетона можетосуществляться при втором проходе рабочего органа, при этом нагнетание раствора не производится. Окончательное уплотнение производят до начала кристаллизационного струк турообразования силикатной части, т.е. не позднее 2 ч после нагнетания раствора и первого вибрирования. , Производят бетонирование плитных конструкций толщиной 126, 200 и 250 мм неармированных, с одиночной и двойной арматурой. Скорость перемещения виброплиты при бетонировании плит составляет 0,52 м/мин для плит . толщиной 120 мм; 0,35 м/мин для плит толщиной 200 мм и 0,29 м/мин для.; плит ТОЛ1ГШНОЙ 250 мм. Давление на вводе раствора в крупный заполнитель соответственно равняется 200 Па, .330 Па и 410 Па. Осмотр готовых конструкций показывает, что раствор вяжущий проникает на полную толщину плиты, качественно заполняет межзерновое пространство крупного заполнителя, верхний слой конструкций имеет хорошее качество. Прочность бетона достигает достигает- 40.КПа и выше на сжатие и 4,0 МПа на растяжение при изгибе. Данный способ обеспечивает технологичность процесса бетонирования , плитных конструкций, позволяет получать изделия высокой плотности и однородности, повышает прочность конструкций на растяжение при изгибе на 10-15%,снижает трудозатраты на 15-20%. Изготавливаемые конструкции соответствуют требованиям нормативных документов.

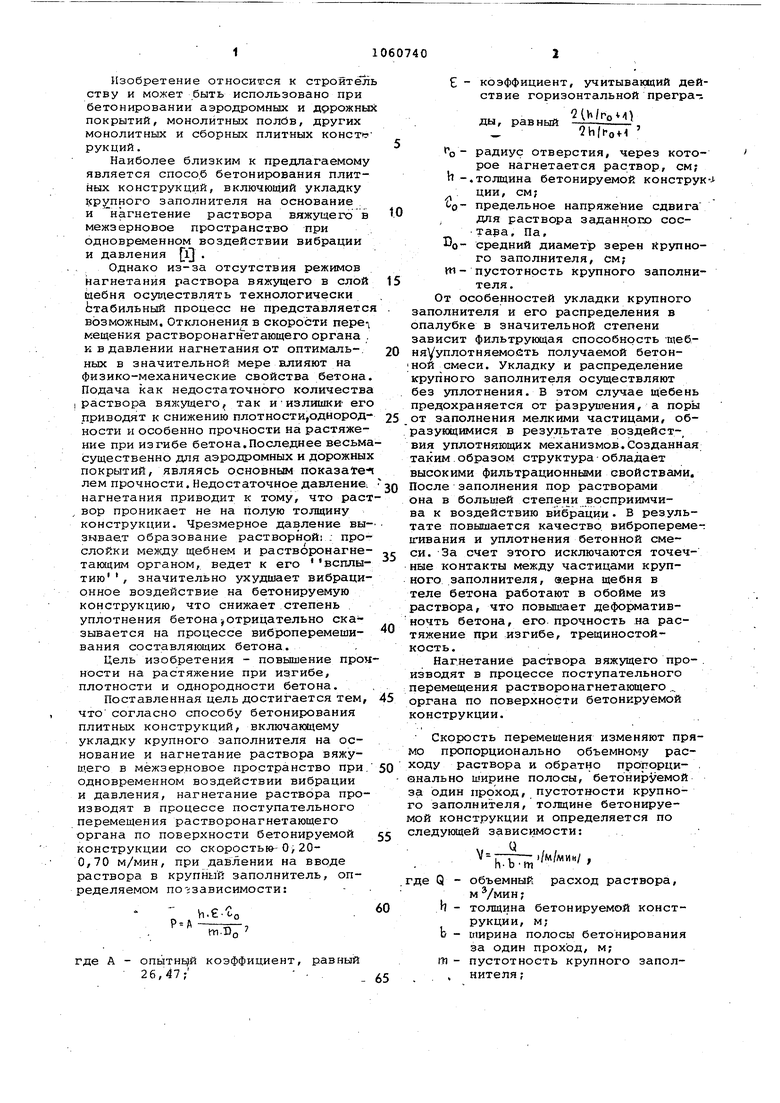

100 150 200 250

зоб

170,9 329,3 407,7 484,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ бетонирования плитных конструкций | 1987 |

|

SU1519888A1 |

| СПОСОБ БЕТОНИРОВАНИЯ АЭРОДРОМНЫХ И ДОРОЖНЫХ ПОКРЫТИЙ | 2001 |

|

RU2206657C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ И КОНСТРУКЦИЙ | 1993 |

|

RU2071456C1 |

| СПОСОБ БЕТОНИРОВАНИЯ ДОРОЖНЫХ И АЭРОДРОМНЫХ ПОКРЫТИЙ | 2002 |

|

RU2228989C2 |

| СПОСОБ БЕТОНИРОВАНИЯ ДОРОЖНЫХ И АЭРОДРОМНЫХ ПОКРЫТИЙ | 2001 |

|

RU2206658C1 |

| СПОСОБ БЕТОНИРОВАНИЯ АЭРОДРОМНЫХ И ДОРОЖНЫХ ПОКРЫТИЙ | 2002 |

|

RU2209866C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 1991 |

|

RU2008204C1 |

| Способ изготовления бетонных и железобетонных изделий | 1979 |

|

SU870151A1 |

| БЕТОННАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2345969C2 |

| Устройство для укладки и уплотнения бетонных смесей | 1989 |

|

SU1664573A1 |

СПОСОБ БЕТОНИРОВАНИЯ ПЛИТНИХ КОНСТРУКЦИЙ, включающий уклгу;ку крупного заполнителя на основание и нагнетание раствора вяжущ го в межэерновое пространство liiiH одйовременном воздействии вибрации и давления, о т л и ч а ю щ и йс я тем, что, с целью повьашёния про чости на растяжение при изгибе, . плотности и однородности бетона,нагнетание раствора производят в процессе поступательного перемещения расТворонагнетающего органа по поверхности бетонируемой конструкции со скоростью 0,20-0,70 м/мин, при давлении на вводе раствора в крупный заполнитель, определяемом по зависимости: где А - опытный козффициёнт, равный 26,47; . - коэффициент, учитывающий Лействие горизонтальной прегJ 2. рады, равный ---j.., где Го - радиус отверстия, через которое нагнетается раствор, см;gj п - толщина бетонируемой конст- «g рукции, см; 1 предельное напряжение сдви- f/1 га для раствора заданного ш состава, Па;См DO- средний диаметр зерен крупного заполнителя, см; 2 w - пустотность крупного заполнителя . О 3 О JH

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР йо заявке №3313122/29-33, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-12-15—Публикация

1982-06-28—Подача