(54) СПОСОБ НАГРЕВА МЕТАЛЛОШИХТЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нагрева металлошихты | 1988 |

|

SU1560971A2 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2094481C1 |

| Способ нагрева и плавления твердой металлошихты в конвертере с комбинированным кислородно-топливным дутьем | 1989 |

|

SU1827386A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ И ЭЛЕКТРОДУГОВАЯ ПЕЧЬ | 2013 |

|

RU2539890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1999 |

|

RU2157414C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2075515C1 |

Изобретение относится к области металлургии, в частности к способам предварительной обр аботки метаппошихты перед загрузкой ее в плавильные печи или непосредственно в плавильных печах. Часто необходимо предварительно подогревать металлошихту перед плавкой металла в электропечах или конвертерах. Это позволяет увеличить производительность электропечей и снизить в них расход энер гии, а в конвертерах поднять расход ме таллопома. Известен способ нагрева и плавления скрала, в котором топливно-кислородная гсфелка, обеспечивающая получение широ- кого факела, опускается в ковш до днища зажигается и затем в ковш заваливается металлол м до его заполнения. По мере ЕвЕввленнд и нагрева лсмаслой его опускается 1. Основным недостатком указанного спо соба является невозможность псздогрева крдгпкых кусков лома, так как при загрузке таких кусков в ковш, в котором уже находится горелка, последняя подвергается ударам и выходит из строя. Наиболее близким к изобретению по технической сущности и достигаемому pieзухпэтату является способ нагрева и плавления стали в конвертере 23, по которому в конвертер вначале заваливается шихта, затем к поверхности шихты опускается горелка и широким факелом производится ее нагрев и плавление с образованием ванны жидкого металла, покрытого слоем жидкого шлака. После этого увеличивают соотношение кислороц-топли- во, переходят на острый факел с высокой осевой скоростью, которым продувают ван- tiy с Целью ее рафинирования. Наиболее существенным недостатком oiracaHHoro способа является нагрев садки с поверхности, который становится особенно малоэффективным после появления расплава металла и шлака. Это достаточно убедительно подтверждается практикой работы мартеновских печей, в которых после появления на поверхности слоя жидко-

го шпака коэффитдаент полезно } использования тепла падает более чем в 2 раза по сравнению с нагревом той же садки, но без жидкого шлака. При этом следует отметить, ЧТО нагрев с поверхности слоя металлолома значительно менее эффективен, чем при прососе газов через спой, что, например, имеет место в шахтных печах. Другим недостатком описываемого способа является низкая скорость нагре ва металла, т.е. снижение производительности прокесса, что также является следствием нагрева с поверхности

Целью настоящего изобретения явплет ся увеличение скорости нагрква шихты и снижение расходов топлива и окислителя.

Поставленная цель достигается тем, что в способе награда металпош5{хть, включающем загрузку емкоетк мета/гя шихтой нагрев ее острым и широким факелом, нагрев вначале осуществляют острым факелом прв одновременном погружении горелки внутрь споя шихты на глубину 50-9О%, а затем продолгкают нагрев широким факелом при неподвижной, горелке

Преимущества предяагаэмого способа заключаются в увеличении степени исподь зования тепгш и лроиэводительности аечи, уменьшении расг.одов к окисдителя, так как нагрев шихты производится в об-ьеме слоя прк прохождег-ши через него горячих газов. Одновременно достиг-пется более надежная работа горелочно. устройства и появляется возможность нагревать шихту крупности.

Осущес БЛяется прадпагаемый способ следующим образом.

В ковш или другую емкость (например конвертер илк дуговую электропечь) заваливаэуг все .необходимое количество твердой метал/юишхты. Допускается завал са части меташкошихты с последующей подвадксЛ по ходу процесса,

ч

Однако подваллш необходимо производить мелкой шихтой для предотвращения поломки горелКй. Затем в емкость к поверхности металлощихты подводят горелочное устройство, способное давать при ыеобходамости острое и широкое пламя/ Возможно применение и двух горелок, дающих указанную форму пламекк, Затем горелжу зажигают и настраивают н воспроизводство острого факепвс После этого горелку передвигают сверху вниз по мере выппавления или проречзатшя (еоли шихта окисляется кислородом) в слое канала, наиболее рационепьно перемешать хх)релку по оси емкости, если она круглая или имеет другую симметричную форму.

Глубина перемещения горелки не прювьпиа- ет 9О% высоты столба шихты в емкости. Опыт показывает, что нет необходимости увеличивать глубину погружения свьпие указанной величины, так как в зтом случае возможно повреждение острым факелом днища емкости, а остающийся ниже горелки непрорезанный слой шихты и так успевал достаточно прогреться. Минимальная гдубина продвижения горелки должна составлять половину высоты слоя, €то, ка показывает практика, обеспечз вает последующий нагрев шихт. Для свободного передвижения горелки сечение острого факела должно составлять 1,3-2,0 сечения горелки, что обеспечивает проплазление в шихте достаточного размера канала. Нуж- но стремиться иметь факел оптимального сечения, так как это ускоряет процесс проплавлекия шихты и передвижения горелки и уменьшает канальный ход продуктов горения при дальнейшем нагреве.

fiocne того, как горелка опущена на заданную глубину переходят на нагрев шихты широким факелом при неподвижной горелке. При этом ширина факегш любым известным способом дояжка быть получена равной 0,95-0,7 диаметра емкосгги, В данном случае продукты горения будут фильтроваться через слой шихты снизу вверх, нагревая шихту до заданной температуры.

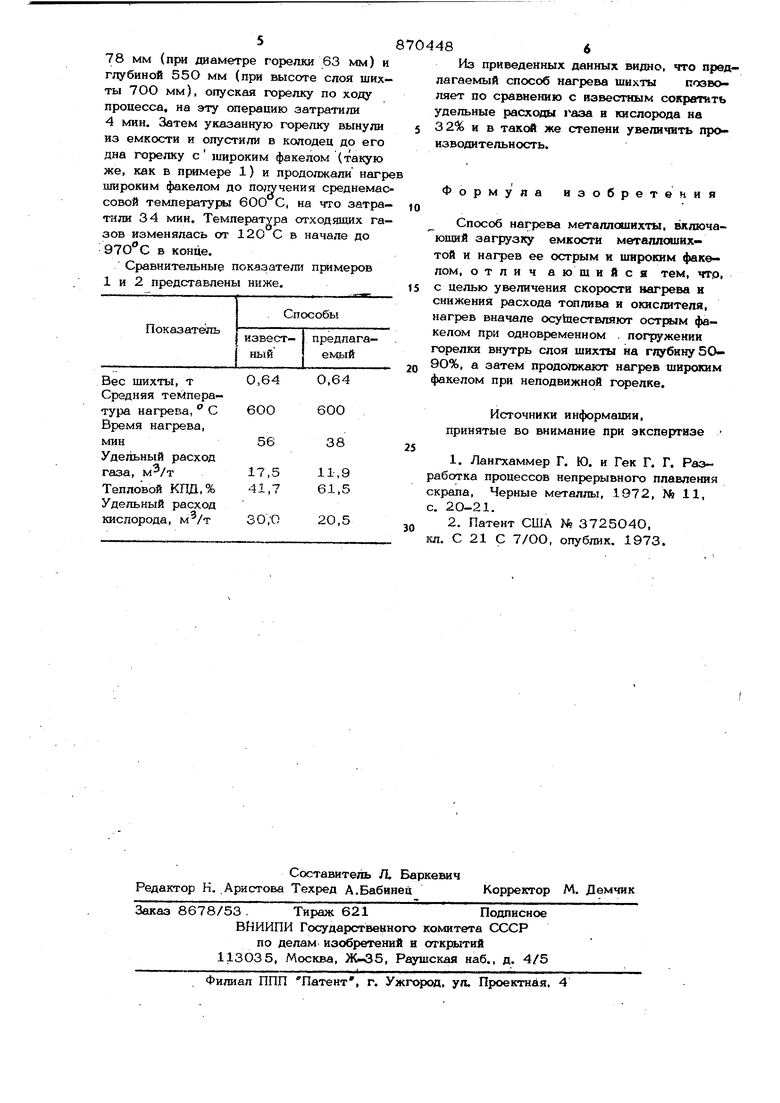

Пример 1. Стальной лом (об резы листов и сортового проката яинейным размером до ЗСО мм и толщиной 2-14 мм) общим весом 64О кг нагревали в цилиндрической емкости высотой 80О

и диаметром SOO мм известным способом Для нагрева применяли газокислородную горелку следующих параметров: расходы природного газа 12 м/ч; кислорода 20,4 MV4; давление соответственно 3 и 5 кг на см .

Высота слоя лома в емкости составляла ТОО мм. Угол наклона сопел горэпки равнялся 75 к оси и она обеспечивала получение широкого факела диаметром 46О мкм. Нагрев садки до сред нема ссовой температуры 600 .С продолжало 56 мин. Температура отходящих газовкоYie6aaacb от 460 С в начале нагрева и до 165СРС Б конце.

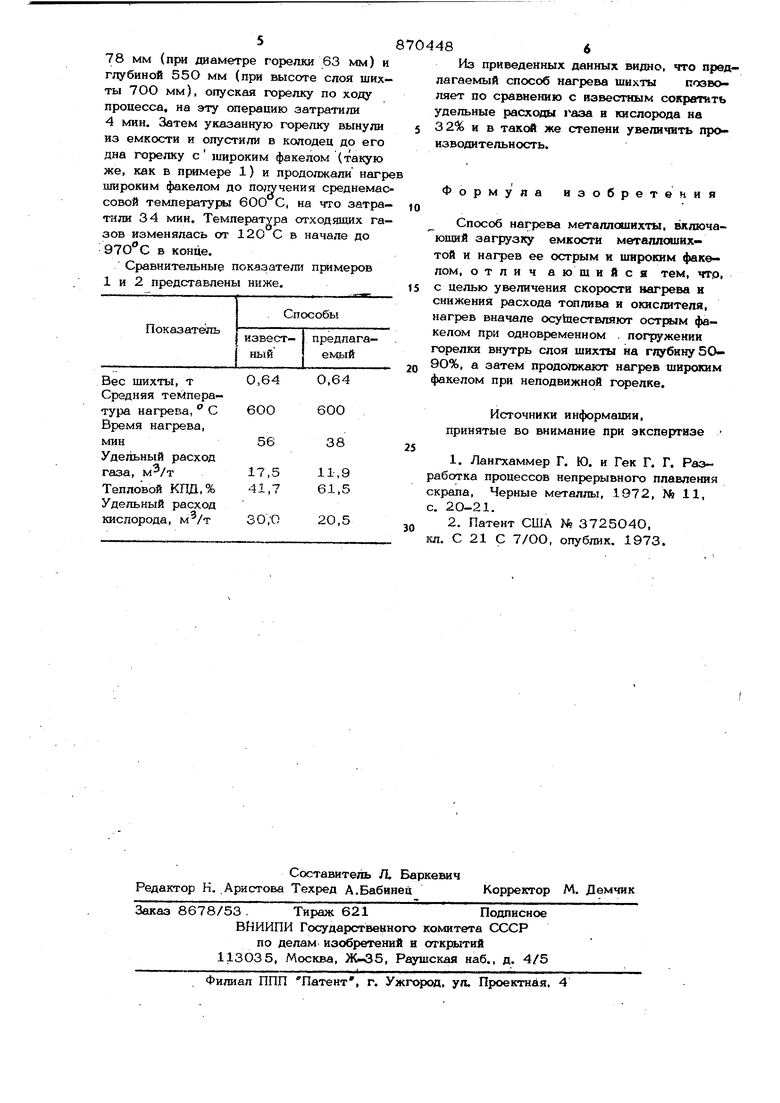

Пример 2. Те же 640 кг упомянутой шихты нагревались в той же -эмкос- ти предлагаемым способом. Для этого первоначально в слое шихты по его оси горелкой с узким факеле (мощность горел-™ ки такая же, как в примере 1) прорезали Еэртикальный канал диаметром около 78 мм (при диаметре горелки 63 мм) и глубиной 55О мм (при высоте слоя ших ты 7ОО мм), опуская горелку по ходу процесса, на эту операцию затратили 4 мин. Затем указанную горелку вынули из емкости и опустили в колодец до его дна горелку с широким факелом (такую же, как в примере 1) и продолжали нагр широким факелом до по;1учения среднемао совой температуры 600 С, на что затра тили 34 мин. Температура отходящих га зов изменялась от 12О С в начале до 970 С в конце. Сравнительные показатели примеров 1 и 2 представлень ниже. Время нагрева, Удельный расход газа, Тепловой КПД,% Удельный расход кислорода, Из приведенных данных видно, что предлагаемый способ нагрева шихты позволяет по сравнению с известным сократить удельные расходы газа в кислорода на 32% и в такЫ) же степени увеличить производительность. Формула изобретения Способ нагрева металлошихты, включаюншй загрузку емкости металлоших- той и нагрев ее острым и широким факелом, отлич аюшийся тем, что, с целью увеличения скорости нагрева и снижения расхода топлива и окислителя, нагрев вначале осуществляют острым факелом при одновременном . погружении горелки внутрь слоя шихты на гдубинуБО9О%, а затем продолжают нагрев широким факелом при неподвижной горелке. Источники информации, принятые во внимание при экспертизе 1.Лангхаммер Г. Ю. и Гек Г. Г. Разаботка процессов непрерывного плавления крапа. Черные металлы, 1972, № 11, . 2О-21. 2.Патент США № 372504О, л, С 21 С 7/ОО, опублик. 1973.

Авторы

Даты

1981-10-07—Публикация

1980-01-22—Подача