Изобретение относится к технологии нагрева металлошихты (скрапа, пакетов) перед завалкой в конвертеры.

Известный способ предусматривает загрузку совка (емкости, короба) скрапом (металлоломом), нагрев скрапа сверху острым факелом до образования колодца глубиной 50-90% от толщины слоя скрапа (с.погружением водо- охлаждаемой горелки в- толщу скрапа) и продолжение нагрева широким факелом на достигнутой глубине.

Цель изобретения - снижение расхода топлива и окислителя.

По предлагаемому способу нагрева металлошихты (перед переплавом в конвертерах) металлошихту дополнительно нагревают горизонтальными факелами с обоих торцов емкости для скрапа, причем расход топлива на нагрев вертикальным факелом поддерживают на

уровне 30-60% от общего количества топлива.

Способ осуществляют следующим ,образом.

В совок заваливают необходимое количество твердой металлошихты. Допускается завалка части скрапа с последующей подвалкой по ходу процесса. Затем к поверхности металлошихты и с торцов совка подводят горелки, имеющие регулировочные устройства, изменяющие форму факела от узкого острого до широкого веерообразного. После этого на все горелки подают топливо и окислитель, поджигают, причем верхние горелки настраивают на режим узкого острого факела. Верхней горелкой проплавляют колодец в шихте, продвигая ее внутрь слоя на глубину от 50 до 90%. Для проплавления канала, достаточного для свободного введения вовнутрь горелок, диаметр

СП

Ј

sl

К

факела должен составлять 1,3-2,0 диаметра наружного кожуха горелок.

После погружения горелки на заданную глубину ее переводят на нагрев скрапа широким факелом, а горизонтальные боковые горелки продолжают работать в исходном положении с расходом топлива в пределах от 40 до 70% от общего расхода топлива на нагрев. JQ В данном случае нижние горизонтальные торцовые факелы, направленные навстречу друг другу, при одновременном изменении расхода топлива на горелки позволяют более полно использовать тепловые потоки для нагрева шихты. Горячие продукты сгорания пронизывая снизу вверх практически весь слой лома, позволяют быстрее и равномернее по всему объему достичь заданной температуры.

1Гр и м е р. Для установления соотношения расходов газа

15

20

сверху-вниз

на нагрев ч.

и на нагрев с, торца

гулируемым факелом производства О АН УССР с максимальным расходом п родного газа 1200 нм3/ч и кислоро 2500 нмэ/ч, вводимую через отверс в съемной инвентарной (т.е. посто находящейся на рабочей позиции) к ке совка

горелки газокислородные с кону образным факелом производства ОП АН УССР с максимальным расходом п родного газа 1200 нм3/ч и кислоро 2500 нм3/ч, вводимые через торцов отверстия в носке и задней стенке совка на уровне нижнего слоя шихт (скрапа) в совке (т.е. с таким ра четом, чтобы продукты сгорания пр низывали основную массу скрапа).

Расход газа и окислителя контр лировали стандартными расходомера класса 0,5 и регулировали стандар ными вентилями.

В ходе экспериментов измеряли (для каждого отличающегося по набыли проведены эксперименты по нагре- 25 сыпной массе вида скрапа): время

ву скрапа различной насыпной массы (0,8; 1,1 и 1,5 т/м3) в стандартных совках емкостью 120 т с проплавлением колодца центральной горелкой на глубину 70% толщины слоя скрапа.

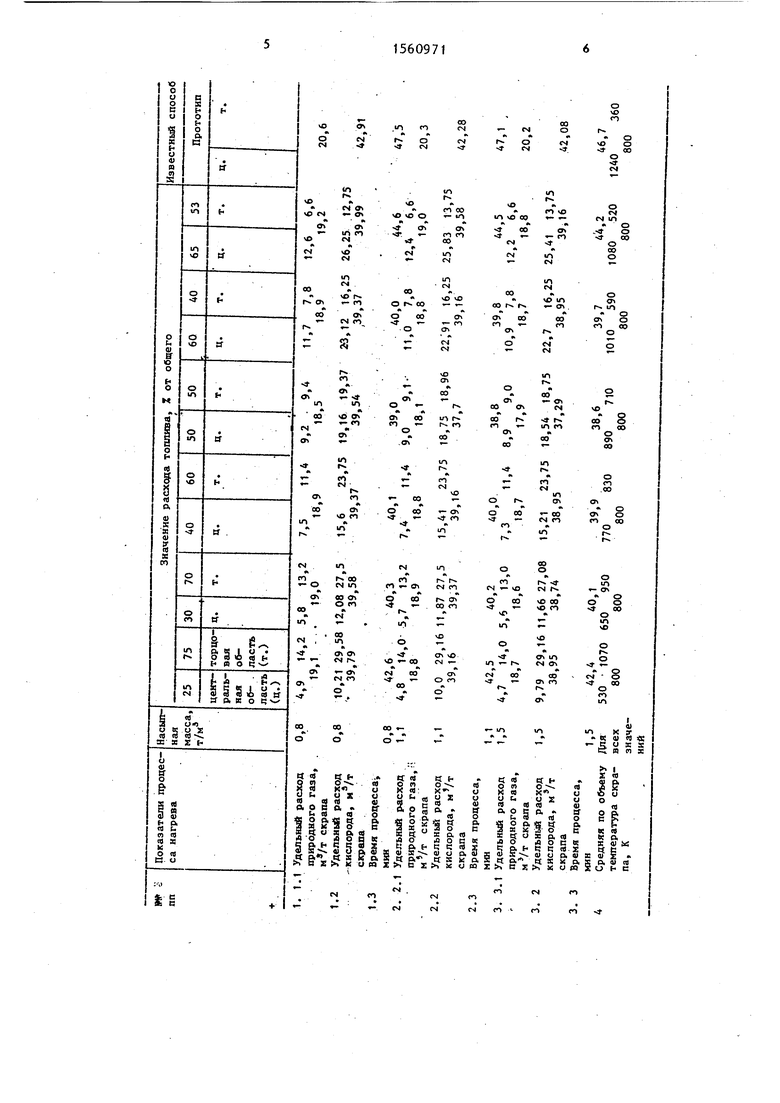

Эксперименты проводили по предлагаемому способу, устанавливая соотношения расходов на нагрев по центру сверху-вниз и на нагрев с торцов в следующих пределах: 25-75, т.е. ниже нижнего предела (для нагрева регулируемым вертикальным факелом), 30:70, т.е. на уровне нижнего предела; 40:60 - первое промежуточное значение; 50:50 - второе промежуточное значение; 60:40 - на уровне верхнего предела расхода газа на нагрев регулируемым вертикальным факелом ; 65:35 т.е. на уровне выше верхнего предела.

Для нагрева использовали: горелку газокислородную водоохлаждаемую с ре30

прогрева скрапа до достижения сре ней температуры 800К на весь объе MHHJ удельный расход газа, нм3/т скрапа; температуру внутренней ст ки совка (как среднюю температуру крышки и днища в зоне действия ве ней горелки и как среднюю темпера тур носка и задней стенки вблизи амбразур), К, среднюю по объему т ператур скрапа вблизи колодца, пр плавленного в нем (по пяти точкам среднюю температур скрапа в зоне ствия торцовых горелок, К.

Для- замеров использовали стандартные хромель-алюмелевые ХА и п тино-родиевые термопары HP 30/6.

Результаты измерений сведены в таблицу (в последней колонке табл приведены справочные данные по сп собу-прототипу, где скрап нагрева только по центру).

40

45

0

гулируемым факелом производства ОП ИГ АН УССР с максимальным расходом природного газа 1200 нм3/ч и кислорода 2500 нмэ/ч, вводимую через отверстие в съемной инвентарной (т.е. постоянно находящейся на рабочей позиции) крышке совка

горелки газокислородные с конусообразным факелом производства ОП ИГ АН УССР с максимальным расходом природного газа 1200 нм3/ч и кислорода 2500 нм3/ч, вводимые через торцовые отверстия в носке и задней стенке совка на уровне нижнего слоя шихты (скрапа) в совке (т.е. с таким расчетом, чтобы продукты сгорания пронизывали основную массу скрапа).

Расход газа и окислителя контролировали стандартными расходомерами класса 0,5 и регулировали стандартными вентилями.

В ходе экспериментов измеряли (для каждого отличающегося по на

прогрева скрапа до достижения средней температуры 800К на весь объем, MHHJ удельный расход газа, нм3/т скрапа; температуру внутренней стенки совка (как среднюю температуру крышки и днища в зоне действия верх- ней горелки и как среднюю температур носка и задней стенки вблизи амбразур), К, среднюю по объему температур скрапа вблизи колодца, про- плавленного в нем (по пяти точкам),К; среднюю температур скрапа в зоне действия торцовых горелок, К.

Для- замеров использовали стандартные хромель-алюмелевые ХА и пла- тино-родиевые термопары HP 30/6.

Результаты измерений сведены в таблицу (в последней колонке таблицы приведены справочные данные по способу-прототипу, где скрап нагревали только по центру).

1.1.1 Удельный расход

природного газа, м /т скрапа

1.2Удельный расход -кислорода, ма/т

скрапа

1.3Время процесса-, мин

2.2.1 Удельный расход

природного газа, м /т скрапа

2.2Удельный расход кислорода, м /т скрапа

2.3Время процесса, мин

3.3.1 Удельный расход

природного газа,

м /т скрапа 3. 2 Удельный расход

кислорода, м3/т

скрапа 3. 3 Время процесса,

мин 4 Средняя по объем

температура скрапа, К

0,8 4,9 14,2 5,8 13,27,511,49,2 - 9,411,7 7,8

19,1 - 19,018,918,518,9

0,8 10,21 29,58 12,08 27,515,6 23,7519,16 19,372-3,12 16,25 39,79 39,58 39,37 39,5439,37

0,842,640,3

1,1 4,8 14,0 5,7 13,2 18,818,9

1,1 10,0 29,16 11,87 27,5 39,1639,37

40,139,040,0

7,411,49,0 9,1-11,0 7,8

18,818,118,8

15,41 23,7518,75 18,9622, 91 16,25 39,16 37,739,16

1,142,540,240,038,839,8

1,5 4,7 14,0 5,6 13,07,311,48,9 9,010,9 7,8

18,718,618,717,918,7

1,5 9,79 29,16 11,66 27,0815,21 23,7518,54 18,7522,7 16,25 38,95 38,74 38,95 37,2938,95

1,5 42,4 40,1 39,9 38,6 39,7 Для 530 1070 650 950 770 830 890 710 1010 590 всех 800 800 800 800800

значений

44,2 46,7

1080 520 1240 360

800 800

Технико-экономические преимуще-1- стра предлагаемого способа в срав- нейии с прототипом, как видно из таблицы, заключаются в следующем.

В техническом отношении взаимодействие тепловых потоков от центра к периферии и с торцов к центру пр указанном распределении топливного га&а между центральными и торцовыми факелами обеспечивает выравнивание температурного поля в массе шихты и на стенках совка.

Равномерное распределение температурного поля по всему объему скра позволяет сократить не только общее время нагрева на 17% и снизить в среднем на 10,0% удельные расходы

газа и кислорода, но и снизить удельный расход чугуна (с 0,80 до 0,772 т/ стали) и увеличить производительность конвертеров.

Формула изобретения

Способ нагрева металлошихты по авт. св. № 870448, отличающийся тем, что, с целью снижения расхода топлива и окислителя, металлошихту дополнительно нагревают горизонтальными факелами с торцов емкости, при этом расход топлива на нагрев вертикальным факелом равен 30-60% от общего расхода топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДОГРЕВА МЕТАЛЛИЧЕСКОГО СКРАПА | 2013 |

|

RU2552807C1 |

| Способ производства стали в конвертере | 1982 |

|

SU1016366A1 |

| Способ выплавки стали в конвертере | 1989 |

|

SU1627563A1 |

| ДВУХВАННЫЙ СТАЛЕПЛАВИЛЬНЫЙ АГРЕГАТ И СПОСОБ ВЫПЛАВКИ СТАЛИ В ДВУХВАННОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 1999 |

|

RU2165462C2 |

| СПОСОБ СЖИГАНИЯ ПРИРОДНОГО ГАЗА В КИСЛОРОДЕ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135602C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 2001 |

|

RU2220211C2 |

| Способ выплавки стали в дуговой сталеплавильной печи | 1985 |

|

SU1312104A1 |

| Способ выплавки стали | 1975 |

|

SU602559A1 |

| Способ предварительного нагрева лома в конвертере | 1987 |

|

SU1638174A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1991 |

|

RU2037526C1 |

Изобретение относится к технологии нагрева металлошихты (скрапа, пакетов) перед завалкой в конвертор. Цель изобретения - снижение расхода топлива и окислител. Способ предусматривает нагрев вначале острым факелом при одновременном погружении горелки внутрь слоя шихты на глубину 50-90%, а затем нагрев широким факелом при неподвижной горелке. При этом дополнительно нагревают скрап горизонтальными факелами с торцов совка, а расход топлива на нагрев вертикальным факелом устанавливают в пределах 30-60% от общего расхода топлива. 1 табл.

| Способ нагрева металлошихты | 1980 |

|

SU870448A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1990-04-30—Публикация

1988-03-28—Подача