(54) СПОСОБ УПРАВЛЕНИЯ ВНУТРЕННИМИ НАПРЯЖЕНИЯМИ

ДЕТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство контроля процесса вибростабилизации внутренних напряжений | 1978 |

|

SU771170A1 |

| Способ снятия внутренних напряжений в детали | 1977 |

|

SU749911A1 |

| Способ обработки металлических конструкций | 1984 |

|

SU1235931A1 |

| Способ вибрационной обработки | 1990 |

|

SU1810272A1 |

| Способ снятия внутренних напряжений в деталях вибрацией | 1988 |

|

SU1694659A1 |

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ ТЕЛ ВРАЩЕНИЯ | 2003 |

|

RU2245763C1 |

| СПОСОБ ВИБРООБРАБОТКИ КОНСТРУКЦИИ ДЛЯ ИЗМЕНЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО И СТРУКТУРНОГО СОСТОЯНИЯ ЕЕ МАТЕРИАЛА | 1989 |

|

RU2037387C1 |

| Устройство для вибрационного старения металлических изделий | 1988 |

|

SU1629327A1 |

| Способ вибрационной обработки деталей | 1989 |

|

SU1696272A1 |

| Способ снятия остаточных напряжений в металлических деталях | 1988 |

|

SU1509410A1 |

I

Изобретение относится к способам стабилизации внутренних напряжений в деталях, получаемых, например, методами литья или сварки.

Известен способ снятия внутренних Нбгпряжений, который заключается в виброобработке детали на различных частотах, соответствующих резонансным частотам отдельных участков сложной детали l. Факт достигнутой стабилизации на-, пряжений в описываемом способе оценивают по уменьшению полосы частот, соот- ветствуюишх каждслду резонансному пику, возрастани1ю его величины и уменьшению моишости, потребляемой электродвигателем вибратора. Способ по своей технической сущности и достигаемому эффекту является наиболее близким к предлагаемому, однако имеет следующие недостатки. Резонансы деталей сложной конфигурации проявляиотся в виде различных форм из- гибных или крутильных колебаний. Датчик-акселерометр может регистрировать только такие резонансные состояния, при

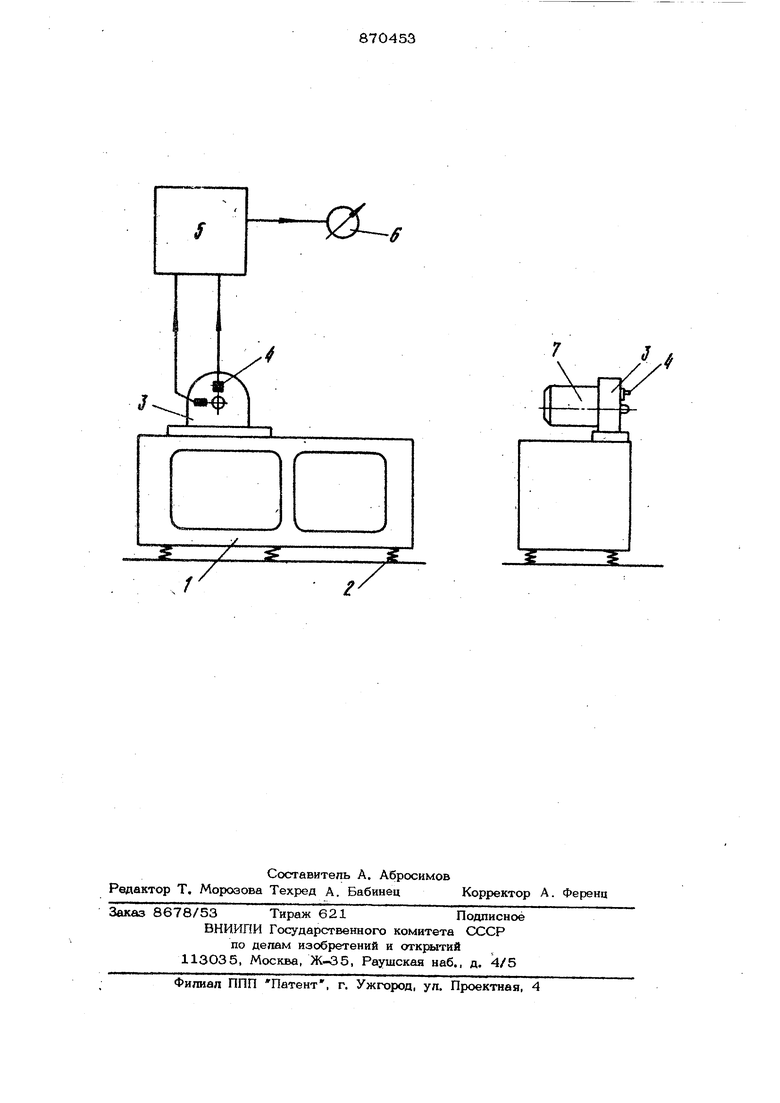

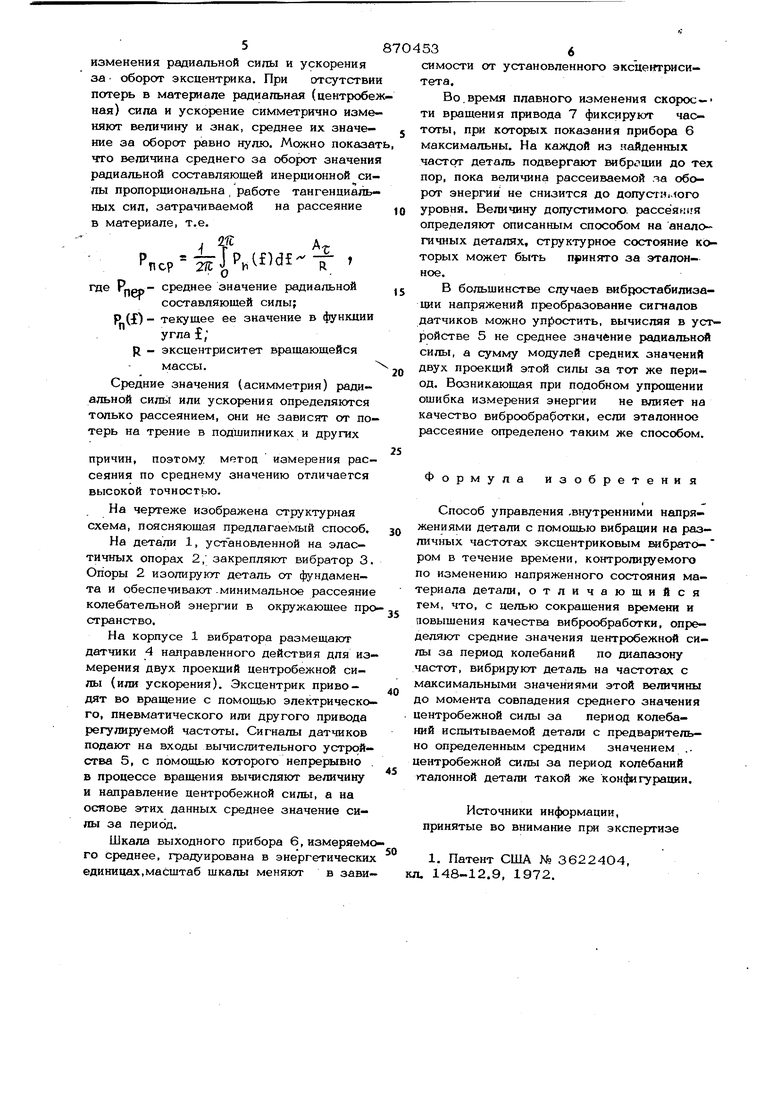

которых в месте его закрепления образовывается пучность колебаний. Резонансные формы колебаний, для которых место закрепления датчика совпадает с узлом, не поддаются регистрации, а виброобработ- ка на этих участках не выполняется. Эффективное р)ассеяние колебательной энергии в материале обрабатываемой детали возможно не только при резонансах, но и в результате интерференции воян сжатия-растяжения, излученных вибратором и отраженных от различных зон детали. Причем, при виброобршботке относительно небольших и жестких деталей, резонансные частоты KOTOjaJx вьш1е, чем достигаемые с помощью электромеханического вибратог ра, интерференционные явления приобретают определяющую роль. Во многих случаях интер)фер)енционные колебания датчикомакселерометром не обнаруживаются, а вибркюбработка на этих частотах не прс, , изводится, что снижает качество стабилизации. Измерение величины рассеиваемой энергии посредством оценки тока электродвигателя сопряжено с большими ошибками, т.к. доля рассеиваемой в материале энергии мапа по сравнению с потребляемой, а на иэмененне последней воздействует ряд паразитных факторов: трение в подшип инках, закрепление вибратора, смазка, износ, нагрев, запыленность и т.п. Иэ-еа больших ошибок, невозможно установить меру мощности привода, при которой следует прекратить виброобработку или можно ее не производить, Отсутствие надежного контроля за результатами Биброобработки и невозможность эталонирования мощности сравнением с рассеянием в деталях с наверняка стабилизированной структурой является главным недостатком известного способа. Целью изобретения является повышение качества и сокращение времени виброобработки. Эта цель достигается тем, что деталь подвергают вибрации на частотах максимального рассеяния энергии в материалах детали, за период колебаний непрерывно определяют средние значения центробеж ной силы за период колебаний, по диапазону частот, которые пропорциональны величине рассеяния, а результат воздействи ш браций на структуру материала оценивают по изменению вычисленной величины среднего или путем сравнения со средним значением, подученным в аналогичных де талях с эталонной структурой материала. Центробежную силу можно определить, измерив ее нормальные проекции. Известно, что рассеяние энергии при механических колебаниях определяет харак тер структурного и напряженного состояний материала. Если деформации отдельных частей детали являются идеально упругими, то рассеяния энергии при колебаниях не происхо дит и никакое воздействие на структуру при этих колебаниях невозможно. Рассеяние свидетельствует о возникновении упруго-пластических деформаций, при этом возможны изменения структурного и напряженного состояний. Чем больше величина рассеяния энергии, тем при прочих равных условиях более неоднородные участ ки (или большие объемы материала с не- однородностями) вовлекаются в процесс знакопеременных деформаций, тем больше вероятность эффективного воздействия колебаний на напряженное состояние матери ала. При различных частотах колебаний в процессе взаимных деформаций вовлекают ся различные участки детали. Это происходит изменения форм изгибных и 534 крутильных колебаний распространения, отражения волн сжатия-растяжения, образования стоячих волн и т.д. Виброобработку целесообразно вести на таких частотах, при которых рассеяние в материале максимально, а по изменению расстояния в процессе колебаний судить о структурных изменениях. Причем, положительные изменения в материале могут сопровождатьт ся как увеличением, так и уменьшением рассеяния; последнее всегда свидетель ст- вует о стабилизации структурного состояния. Для суждения о структурных изменениях при увеличении расстояния необходимо провести некоторые дополнительные исследования в области частот, близких к тем, на которых обнаружен эффект роста рассеяния. Использование рассеяния в качестве критерия структурного состояния требует высокой точности измерения этого рассеяния и невозможности измерений от помех различного происхождения. Если источником силового вибровозму- щения является вращающаяся с заданной частотой несбалансированная масса KHj то рассеяние в материале в силу закона сохранения энергии должно проявиться в мощности привода, а следовательно, и в момент тангенциальных сил сопротивления движению этой массы. Другими словами, энергия, рассеиваемая в материале за оборот э)ссцентрика М должна равняться работе A-j; тангенциальной составляР нлиющей силы 21tdV(t) )- c3t--W,to. -о. . где рС) - фактический радиус-вектор центра несбалансированной массы с учетом колебания оси ее вращения, которая соединена с деталью, в функции угла поворо. та , V() - скорость в функции того же fc - время; - тангенциальное ускорение. Гюскольку работа тангенциальных сосавляющих инерционных сил на замкнутой траектории при постоянной угловой скорости равна нулю, то выполнение услоы1Я (1) возможно лишь при нарушении гармонического характера колебаний детали вместе с корпусом вибратора и образовании гистерезисных, разомкнутых за оборот траекторий, движения дисбалансной массы. Следствием соотношения (1) должно быть нарушение симметричного характер; изменения радиальной сипы и ускорения за оборот эксцентрика. При отсутстви потерь в материале радиальная (центробе ная) сипа и ускорение симметрично изменяют величину и знак, среднее их значение за оборот равно нулю. Можно показа что величина среднего за оборот значени радиальной составляющей инерционной силы пропорциональна , работе тангенциальных сил, затрачиваемой на рассеяние в материале, т.е. ,()df--r t где Рпрр- среднее значение радиальной составляющей силы; р (.) текущее ее значение в функции Пг, р - эксцентриситет вращающейся массы. Средние значения (асимметрия) радиальной силь или ускорения определяются только рассеянием, они не зависят от потерь на трение в подшипниках и других причин, поэтому метод измерения рассеяния по среднему значению отличается высокой точностью. На чертеже изображена структурная схема, поясняющая предлагаемый способ. На детали 1, установленной на эластичных опорах 2, закрепляют вибратор 3. Опоры 2 изолируют деталь от фундамента и обеспечивают -минимальное рассеяние колебательной энергии в окружающее про странство. На корпусе 1 вибратора размещают датчики 4 направленного действия для из мерения двух проекций центробежной силы (или ускорения). Эксцентрик приводят во вращение с помощью электрического, пневматического или другого привода регулируемой частоты. Сигналы датчиков подают на входы вычислительного устройства 5, с помощью которого непрерывно в процессе вращения вычисляют величину и направление центробежной силы, а на основе этих данных среднее значение силы за период. Шкала выходного прибора 6, измеряем го Среднее, градуирована в энергетических единицах,масштаб шкалы меняют в зави симости от установленного эксцентриситета. Во.время плавного изменения скорое-ти вращения привода 7 фиксируют частоты, при которйых показания прибора 6 максимальны. На каждой из найденных частот деталь подвергают виброции до тех пор, пока величина рассеиваемой за оборот энергии не снизится до допусти i-юго уровня. Величину допустимого, рассеяния определяют описанным способом на аналогичных деталях, структурное состояние которых может быть п|ринято за эталонное. В большинстве случаев вибростабилизации напряжений преобразование сигналов датчиков можно уп остить, вычисляя в устройстве 5 не среднее значение радиальной силы, а сумму модулей средних значений двух проекций этой силы за тот же период. Возникающая при подобном упрощении ошибка измерения энергии не влияет на качество виброобработки, если эталонное рассеяние определено таким же способом. Формула изобретения Способ управления .внутренними напряжениями детали с помощью вибрации на различных частотах эксцентриковым Ы1брато- ром в течение врюмени, контролируемого по изменению напряженного состояния материала детали, отличающийся тем, что, с целью сокращения времени и повышения качества виброобработки, определяют средние значения центробежной силы за период колебаний по диапазону частот, вибрируют деталь на частотах с максимальными значениями этой величины до момента совпадения среднего значения центробежной силы за период колебаний испытываемой детали с предварительно определенным средним значением .. центробежной силы за период колебаний уталонной детали такой же конфигурации. Источники информации, принятые во внимание при экспертизе 1. Патент США № 3622404, л. 148-12.9, 1972.

V

У/

/

/

Авторы

Даты

1981-10-07—Публикация

1978-10-09—Подача