Предлагаемое изобретение относится к области металлообработки, в частности к обработке маложестких длинномерных деталей, и может быть использовано на универсальных станках в механосборочных предприятиях.

Известен способ вибрационной обработки, включающий сообщение инструменту вынужденных колебаний с амплитудно-частотными характеристиками, соответствующими предварительно измеренным погрешностям обрабатываемой поверхности [1].

Недостатком данного способа вибрационной обработки являются нестабильность точностных и качественных характеристик обработанной поверхности из-за переменных по продольным и поперечным сечениям погрешностей, трудоемкость определения погрешностей в сечениях заготовки с использованием универсальных измерительных средств.

Известен способ вибрационной обработки с использованием упругих элементов технологической оснастки. Возбуждение колебаний осуществляется за счет процесса резания и упругих свойств технологической системы [2]. Это позволяет повысить точность обработки в поперечном сечении детали.

Недостатком данного способа виброобработки является невозможность управления формой вибраций, сложность настройки на заданные частоты.

Наиболее близким к заявляемому изобретению является способ вибрационной обработки с использованием вибросуппорта, причем вибрации генерируются за счет процесса резания, а характеристики колебаний задаются упругим элементом вибросуппорта [3].

Недостатком данного вибросуппорта является трудоемкость его наладки для достижения необходимых параметров колебаний, невозможность управления формой колебаний.

Задача, на решение которой направлено заявляемое изобретение, заключается в повышении эффективности виброобработки за счет повышения стабильности геометрии по длине детали путем управления частотой, формой и амплитудой колебаний.

Эта задача решается тем, что в способе вибрационной обработки тел вращения предусматривающем использование зоны резания для возбуждения колебаний заготовки за счет упругого элемента, в этом элементе возбуждают продольно-крутильные колебания с возможностью изменения их формы путем регулирования жесткости упругого элемента и режима резания с использованием данных диагностики, а обработку ведут на различных участках амплитудно-частотной характеристики (АЧХ) нелинейной системы “заготовка - упругий элемент”, при этом черновую обработку ведут на до резонансной ветви АЧХ, а чистовую - на за резонансной ветви АЧХ, причем рабочую зону на этой характеристике задают с учетом изменения частотной зоны обработки.

Диагностику процесса резания и колебаний нелинейной системы “заготовка-упругий элемент” можно проводить с использованием виброакустической эмиссии (ВАЭ) в осевом и тангенциальном направлениях, а регулирование жесткости упругого элемента - в процессе резания в функции изменения частоты возбуждения, причем форму колебаний определяют в функции изменения осевой и тангенциальной составляющей ВАЭ.

Использование упругого элемента в виде преобразователя крутильно-продольных колебаний с возможностью изменения их формы позволяет обеспечить наиболее оптимальную форму вибраций при различных видах обработки.

Регулировка жесткости упругого элемента позволяет смещать резонансную частоту, управляя амплитудой и формой колебаний на разных режимах обработки.

Регулирование вибраций скоростью резания позволяет добиться определенной частоты возбуждения, обеспечивая резонансный или антирезонансный характер колебаний.

Использование данных диагностики позволяет повысить эффективность обработки за счет стабилизации формы колебаний системы “заготовка-упругий элемент” в функции частоты.

Проведение обработки на различных участках АЧХ нелинейной системы “заготовка-упругий элемент” позволяет наиболее эффективно проводить различные по характеру операции за счет подбора частоты и амплитуды колебаний.

Проведение обработки на черновых операциях на дорезонансной ветви АЧХ позволяет максимально эффективно дробить стружку за счет резонанса с возбуждением преимущественно продольной составляющей колебаний.

Проведение обработки на чистовых операциях на зарезонансной ветви АЧХ обеспечивает минимальную шероховатость за счет минимальной амплитуды колебаний с использованием преимущественно крутильных колебаний, что обеспечивает максимальную точность за счет введения касательного контура при резании, рассеивающего возмущения не в радиальном, а в тангенциальном направлении.

Выбор рабочей зоны на АЧХ с учетом изменения частотной зоны обработки позволяет стабилизировать вибрационный режим обработки путем исключения перескоков частоты с верхней ветви АЧХ на нижнюю.

Использование ВАЭ позволяет диагностировать зону резания, как источник вибраций, для согласования частоты возбуждения с частотой колебаний системы “заготовка-упругий элемент”.

Использование данных ВАЭ в осевом и тангенциальном направлениях позволяет диагностировать форму колебаний элементов технологической системы за счет определения составляющих колебаний.

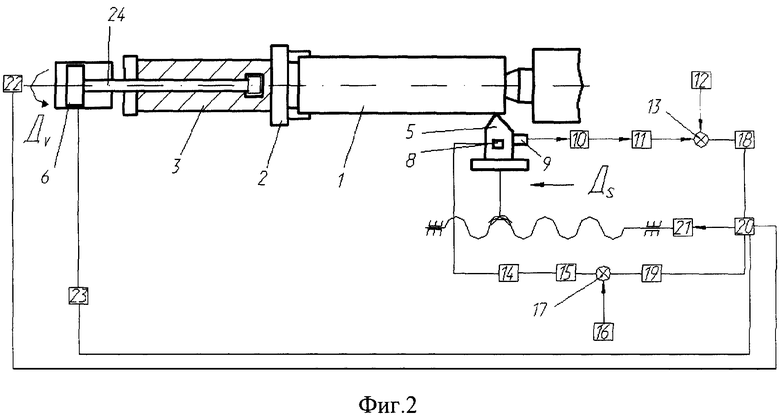

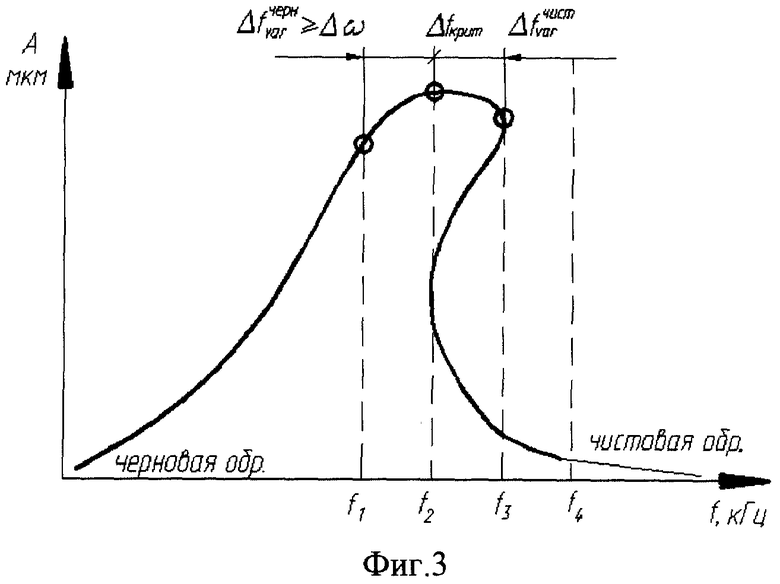

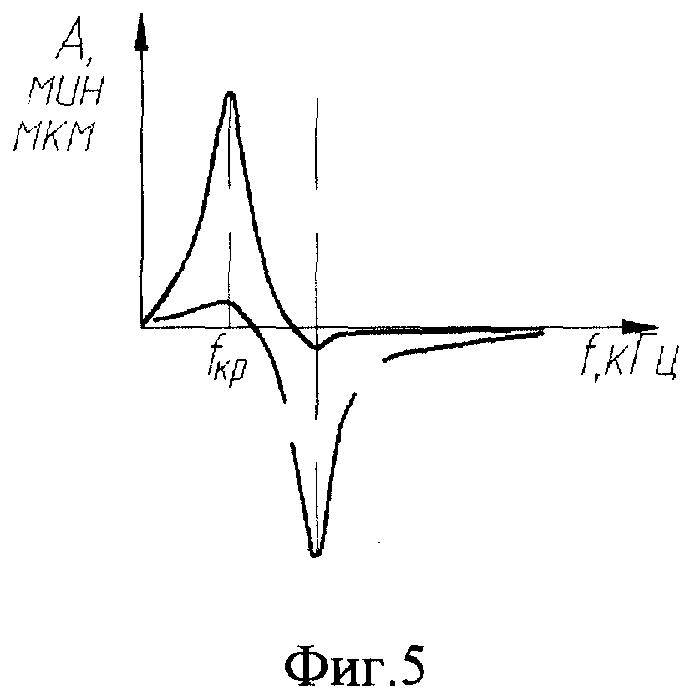

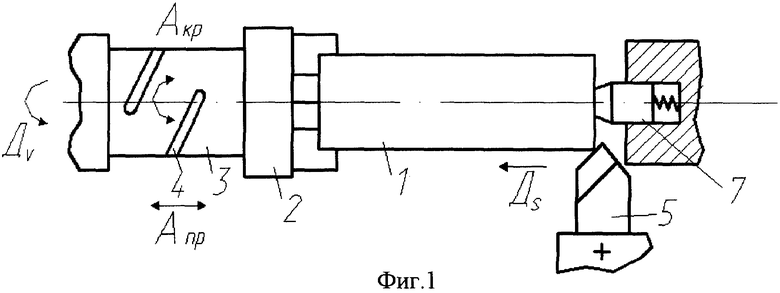

Предлагаемое изобретение иллюстрируется чертежами, где на фиг.1 - приведен общий вид устройства для осуществления способа вибрационной обработки, на фиг.2 - приведена функциональная схема системы управления вибрационной обработкой, на фиг.3 - АЧХ нелинейной системы “заготовка-упругий элемент” с частотными зонами обработки, на фиг.4 и 5 - АЧХ упругого преобразователя с указанием продольной и крутильной составляющей.

Способ вибрационной обработки включает в себя (фиг.1) установку заготовки 1 в приспособление 2 с упругим элементом 3, имеющим винтовые пазы 4 с неравномерным шагом, сообщение ей вращения Дv и одновременной подачи Дs инструмента 5 вдоль заготовки 1. При врезании инструмента 5 в заготовку 1 происходит ее закручивание с одновременной продольной деформацией. За счет релаксационных периодических процессов, связанных с фрагментацией стружки в зоне стружкообразования, в упругом элементе 3 генерируются комплексные крутильно-продольные колебания от заготовки 1, которая подпружинена задним центром 7.

Контур управления (фиг.2) содержит датчики ВАЭ в тангенциальном и продольном направлениях, которые через усилители 10 и 14, преобразователи 11 и 15 соединены с сумматорами 13 и 17, к которым подключены задатчики продольной и тангенциальной составляющей вибраций 12 и 16. Далее контуры через преобразователи 18 и 19, подсоединены к коммутатору 20, который соединен с приводами подач 21, скоростей 22 и приводом 23 натяжения тяги 24 упругого элемента 3.

Способ вибрационной обработки ведут с диагностикой процесса резания путем измерения ВАЭ в двух направлениях: осевом и тангенциальном, что позволяет определять амплитуду и частоту относительных колебаний в этих направлениях, а через них - форму колебаний. Так как процесс стружкообразования, определяющий колебания, зависит от постоянной составляющей силы резания, ее стабилизируют, управляя подачей.

Для наиболее эффективного протекания процесса резания необходимо поддерживать в определенном диапазоне частоту колебаний, а через нее соответственно форму колебаний и амплитуду. Для этого необходимо для различных по характеру операций использовать различные настройки технологической системы с учетом формы АЧХ нелинейной подсистемы “заготовка - упругий элемент”.

Форма колебаний определяется в функции частоты возбуждения и собственной частоты системы “заготовка - упругий элемент” (в зависимости от нее генерируются преимущественно продольные или преимущественно крутильные или комплексные).

Черновое точение необходимо вести на восходящей (дорезонансной) ветви АЧХ нелинейной подсистемы “упругий элемент-заготовка” технологической системы. Для чистовой обработки необходимо работать на зарезонансной ветви АЧХ. Для исключения перескоков с чистового характера точения на черновую обработку (или наоборот), при обработке без управления, резание необходимо вести на определенном удалении от резонанса. Смещение по частоте рабочей зоны обработки ΔfVAR должно быть как минимум больше диапазона вариаций частоты вибраций Δω из-за переменных условий обработки.

Частота и амплитуда колебаний задаются параметрами технологической наладки: характеристиками упругого элемента 3 (шагом и глубиной винтовых пазов 4, степенью его сжатия), режимами резания. С использованием системы управления регулирование частоты вибраций осуществляется по зависимости в функции скорости резания по формуле:

где v - скорость резания;

K1 - коэффициент усадки стружки;

l - длина сегмента стружки.

Управляя скоростью резания, стабилизируют частоту стружкообразования.

Резонанс на крутильной составляющей возникает на более низких частотах, чем на продольной. Обработка на чистовых режимах ведется при большей скорости резания, что обуславливает более высокую частоту стружкообразования и соответственно более высокую частоту вынужденных колебаний. Поэтому предварительно необходимо отрегулировать жесткость упругого преобразователя для резонирования на крутильной составляющей. Управляя величиной натяжения упругого элемента 3, задают необходимую форму колебаний для различных видов обработки (черновой или чистовой). Для работы на чистовых операциях при чистовом точении собственная частота должна быть больше (за счет большей жесткости). При черновом точении, вследствие неоднозначности значений амплитуды относительных колебаний в зависимости от направления изменения частоты при обработке (убывании или возрастании), при перескоке с восходящей на нисходящую ветвь АЧХ и резком уменьшении амплитуды колебаний частоту колебаний скачком уменьшают до величины меньше f1 за счет уменьшения скорости резания, и далее постепенно ее увеличивают для повышения АОК.

При черновой обработке с резонансом продольных колебаний обеспечивается устойчивое дробление стружки. При резонансе на крутильной составляющей колебаний при соответствующей частоте вибраций обеспечивается максимальная точность формы в поперечном сечении.

Источники

1. Авторское свидетельство СССР №1514485, кл. В 23 В 1/00, 1989.

2. Эльясберг М.Н., Демченко В.А., Савинов И.А. Способ структурного повышения виброустойчивости при резании./ Станки и инструмент, 1983, №4, с.3-7.

3. Подураев В.Н. Обработка резанием с вибрациями. - М.: Машиностроение, 1970. - 350 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для токарной обработки | 2020 |

|

RU2750226C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ ДВУХКОМПОНЕНТНЫХ КОЛЕБАНИЙ НА ОДНОКОМПОНЕНТНОМ ВИБРОВОЗБУДИТЕЛЕ | 1990 |

|

RU2017108C1 |

| ВИБРАЦИОННАЯ ГОЛОВКА | 2007 |

|

RU2355515C2 |

| УСТРОЙСТВО ДЛЯ АБРАЗИВНОЙ ОБРАБОТКИ С КРУТИЛЬНО-ОСЕВЫМИ ВИБРАЦИЯМИ | 1999 |

|

RU2164853C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ГЛУБОКИХ ОТВЕРСТИЙ | 1999 |

|

RU2169058C1 |

| Резец для вибрационного точения | 2020 |

|

RU2749013C1 |

| УСТРОЙСТВО ВИБРОСВЕРЛИЛЬНОЕ | 2011 |

|

RU2478023C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2151679C1 |

| Способ шлифования | 1983 |

|

SU1087307A1 |

| Вибрационная машина | 1981 |

|

SU954112A1 |

Изобретение относится к области металлообработки, обработке маложестких длинномерных деталей на универсальных станках. Способ предусматривает использование зоны резания для возбуждения колебаний заготовки за счет упругого элемента. Для повышения эффективности обработки за счет повышения стабильности геометрии по длине детали путем управления частотой формой и амплитудой ее колебаний в упругом элементе возбуждают продольно-крутильные колебания с возможностью изменения их формы путем регулирования жесткости упругого элемента и режима резания с использованием данных диагностики, а обработку ведут на различных участках амплитудно-частотной характеристики нелинейной системы “заготовка - упругий элемент”. При этом черновую обработку ведут на дорезонансной ветви, а чистовую - на зарезонансной ветви амплитудно-частотной характеристики, причем рабочую зону на этой характеристике задают с учетом изменения частотной зоны обработки. 2 з.п. ф-лы, 5 ил.

| ПОДУРАЕВ В.Н | |||

| Обработка резанием с вибрациями | |||

| - М.: Машиностроение, 1970, с.279-281, рис | |||

| Шланговое соединение | 0 |

|

SU88A1 |

| Устройство для обработки пустотелых цилиндрических деталей | 1981 |

|

SU948541A1 |

| SU 1329315 A1, 15.08.1987 | |||

| SU 1514485 A1, 15.10.1989 | |||

| СПОСОБ ВИБРАЦИОННОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2023537C1 |

| 0 |

|

SU277823A1 | |

Авторы

Даты

2005-02-10—Публикация

2003-05-12—Подача