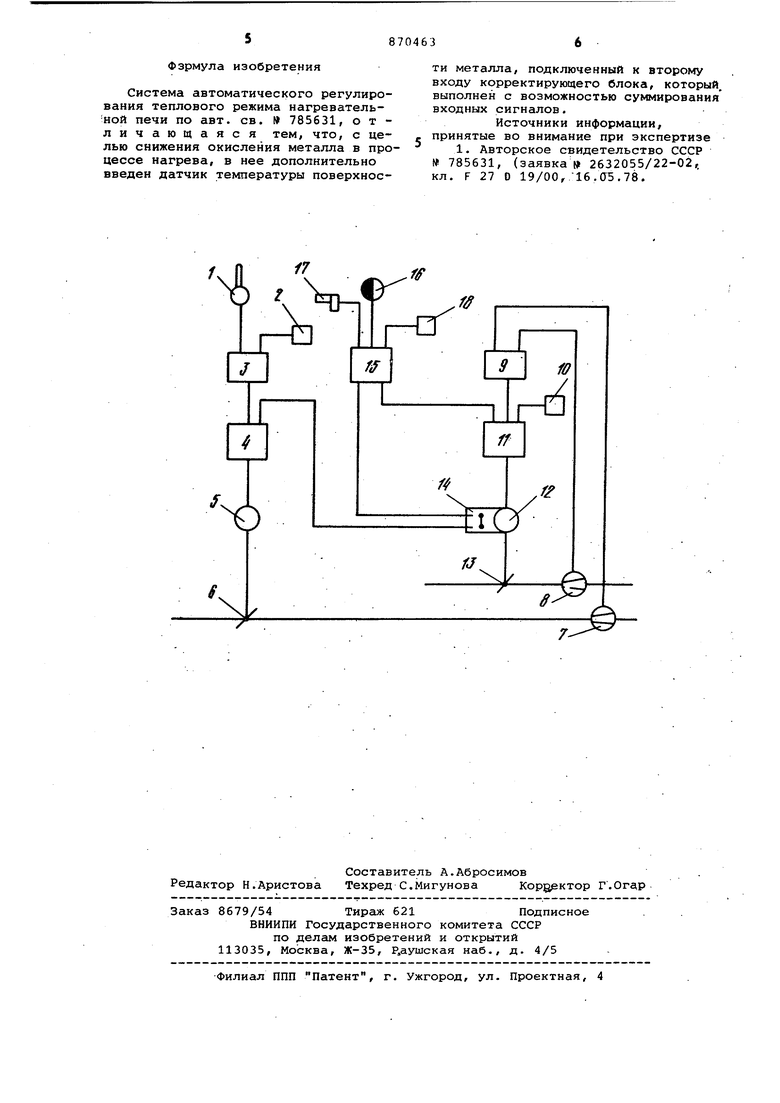

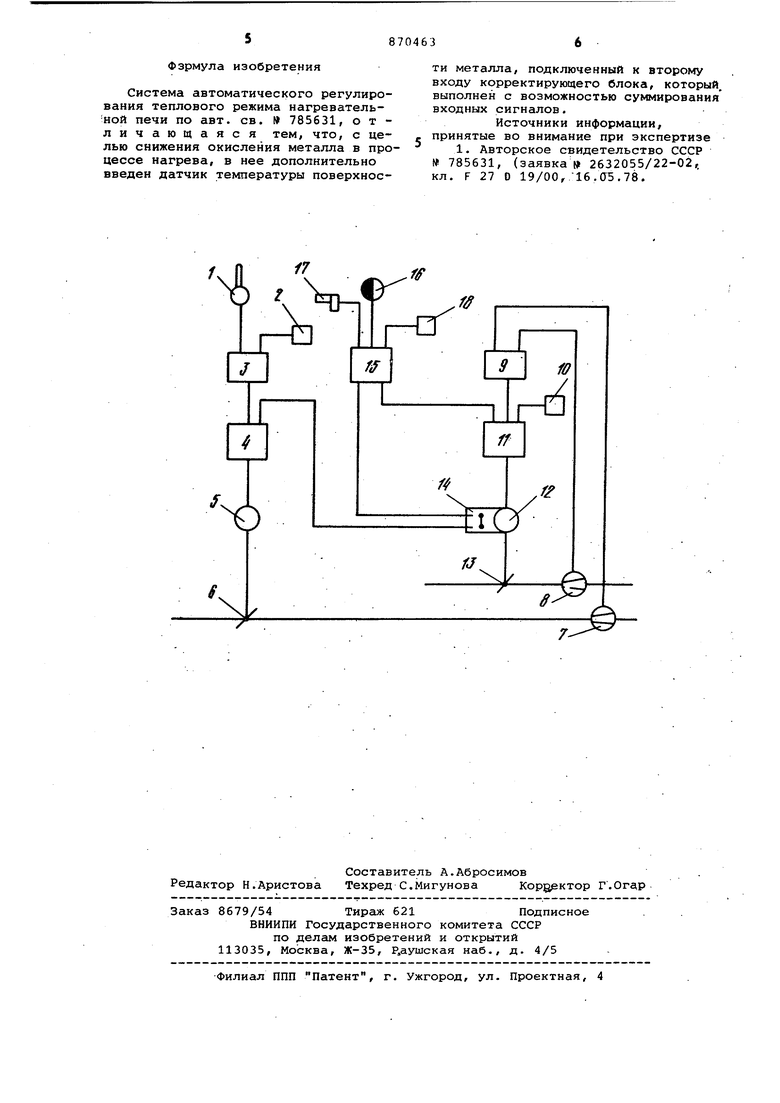

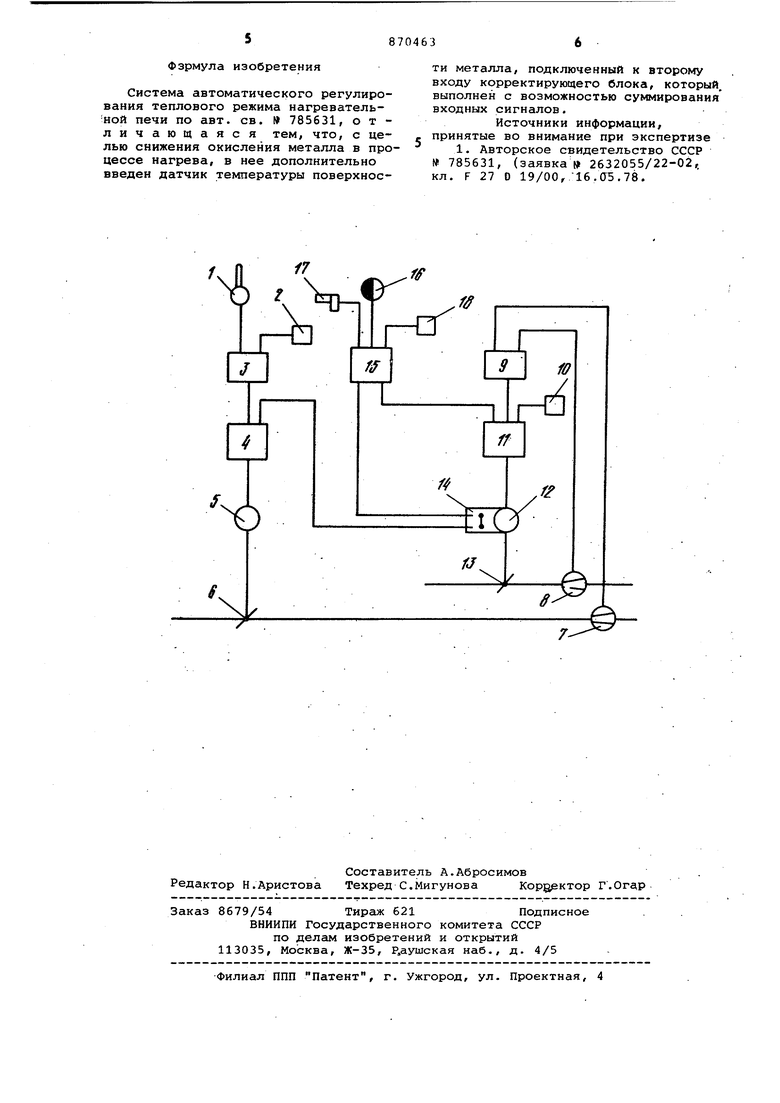

Такое решение обеспечивает безокислительный (мсшоокислительный) про цесс нагрева металла. На чертеже представлена блок-схема предложенной систему. Выходы датчика 1 температуры и за датчика 2 температуры подсоединены к входам первого су лматора 3, выход ко торого соединен с первым входом регу лятора 4 расхода топлива. Выход регулятора 4 расхода топлива соединен с исполнительным механизмом 5 регулировочного клапана б в магистрали подачи топлива. Выходы датчика 7 расхода топлива и датчика 8 расхода воздуха посоединены к входам второго сумматора 9- Выходы сумматора 9 и задатчика 10 соотношения подсоединен к двум входам регулятора 11 расхода ..воздуха, выход которого соединен с исполнительным механизмом 12 регули ровочного клапана 13 подачи воздуха в магистрали подачи воздуха. Контакты конечного выключателя 14, закрепленного на исполнительном механизме 12, подключены к второму входу регулятора 4 расхода топлива и к первому выходу корректирующего блока 15, второй выход которого под соединен к третьему входу регулятора 11 расхода воздуха. К входам корректирующего блока 15 .подключены выходы датчика 16 топочного процесса, датчика 17 температуры поверхности металла.и задатчика 18 поточного процесса. Внутренняя структура регулятора 11 расхода воздуха представляет собой измерительную схему и электрон ный блок. В измерительной схеме происходит алгебраическое суммирование сигналов с выходов сумматора 9, корректирующего датчика .16 и задатчика 10.. Затем результирующий сигнал поступает в электронный блок выполняющий функции формирования ре гулирующего сигнала. Примером таког регулятора могут служить промышленн выпускаемые регуляторы типов РПИБ и РП2. Система работает следующим образом. В начале нагрева до достижения определенной температуры поверхности металла сигнал на выходе датчика 17 отсутствует. Тепловой режим конт ролируется по сигналам датчиков 1, 8 и 16. При возможных отклонениях топочного процесса от заданного, которые не фиксируются датчиками 7 и 8, на выходе датчика 16 появляется сигнал и блок 25 вырабатывает сигнал корре ции, направленный на устранение воз никшего возмущения-. При этом в блок 15 происходит алгебраическое суммир вание сигналов: - X 0 Л , где х - сигнал, соответствующий качеству горения топлива, посступающий с датчика 16; х- - сигнал установки задатчика 18; Д - значение корректирующего воздействия на выходе блока 15. По достижении определенной темпеат.уры. поверхности металла на выходе атчика 17 появляется сигнал, который поступает в корректируквдий блок 15, в котором происходит алгебраичесое суммирование входных сигналов. При этом сигнал датчика 17 направлен на компенсацию сигнала датчика 16, т.е. недостаточно полное устранение возмущения по качеству горения, способствуя таким образом некоторому снижению коэффициента расхода воздуха. XT - - Хо Д . (2) где о - сигнал, пропорциональный текущему значению температуры поверхности металла, поступающий с датчика 17. Сигнал д по выражению (1) --nocTynaeT на регулятор 11, чем обеспечивается стабилизация коэффициента расхода воздуха на згщанном уровне. При поступлении сигнала с датчика 17 сигнал Д на выходе блока 15 в соответствии с выражением (2) воздейство ет на регулятор 11 таким образом, что расход воздуха снижается, уменьшая этим коэффициент расхода воздуха в соответствии с выражением: К.(|). где f - функция, С„ - расход воздуха в единицу . в-ремени, Gj - расход топлива в единицу времени . В случае недостатка воздуха, идущего на горение, в период подъема температуры сигнал с выхода 15, соответствующий выражению (1), поступает также на регулятор 4 для снижения расхода топлива и обеспечения, тем самым, необходимого коэффициента расхода воздуха К в соответствии с выражением (3). При поступлении сигнала с выхода блока 15, соответствующего выражению (2), регулятором 4 производится некоторое увеличение расхода топлива, относительно неизменяющегося расхода воздуха, что также ведет к уменьшению коэффициента расхода воздуха. В качестве корректирующего блока с возможностью суммирования входных сигналов может применяться прибор типа КПИ, выпускаемых МЗТА. Использование изобретения позволит сократить количество металла, потерянного с окалиной и угаром, а также облегчит работу обслуживающего персонала печи.

Фзрмула изобретения

Система автоматического регулирования теплового режима нагревательной печи по авт. св. № 785631, отличающаяся тем, что, с целью снижения окислейия металла в процессе нагрева, в нее дополнительно введен датчик температуры поверхности металла, подключенный к второму входу корректирующего блока, который, выполнен с возможностью суммирования входных сигналов.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 785631, (заявка 2632055/22-02,. кл. F 27 О 19/ООг 16.(15.78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического регулирования теплового режима нагревательной печи | 1978 |

|

SU785631A1 |

| Система автоматического управления процессами измельчения и сушки материала в помольном агрегате | 1988 |

|

SU1569032A1 |

| Система автоматического регулирования процесса горения | 1985 |

|

SU1276880A1 |

| Устройство для автоматического регулирования процесса горения в тепловых агрегатах | 1982 |

|

SU1086308A1 |

| Система автоматического регулирования процессов горения в группе нагревательных печей периодического действия | 1990 |

|

SU1788422A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ НАГРУЗКИ КОТЛА С ПЫЛЕСИСТЕМАМИ ПРЯМОГО ВДУВАНИЯ И СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2419746C2 |

| Способ автоматического регулирования подачи воздуха в топку котла | 1985 |

|

SU1332104A1 |

| Способ управления процессом горения в факельно-слоевой топке | 1982 |

|

SU1084542A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1016646A1 |

| Система автоматического управления процессом сушки гранулированной сажи | 1988 |

|

SU1661552A1 |

/ п

i .Ч-.Г

fy

Авторы

Даты

1981-10-07—Публикация

1979-11-22—Подача