I

Изобретеиие относится к области Металлургии, в частности к изысканию сталей для изготовления деталей, работающих в условиях ,динамических: е нагрузок и повторяющихся циклов иагрева и охлаждения..

Известна сталь, содержащая,вес.%; Углерод1,9-2,1 10

Марганец1,4-1,6

Кремний1,6-1,8

ЖелезоОстальное р..

Однако эта сталь облгщает низкими характеристиками кдарной вязкости $ (0,5-0,8 кгс м/см) и термической стойкости.

Наиболее близкой к описьюаемс «у изобретению по технической сущности и достигаемому результату является 20 сталь, содержащая,.вес.%:

Углерод1,5-1,8

Марганец 1,5-1,8 Кремний, 2г1,5

Иттрий0,05-0,30 25

Церий0,08-0,15

ЖелезоОстальное L-J

Недобтатком известной стали является низкая жидкотекучесть, термияеская стойкость и ударная вязкость.,, ЗО

Цель изобретения - повышение жидкотекучести, тep в чecкoй стойкости и ударной вязкости.

Данная цель достигается тем, что сталь, содержащая углерод, марганец, кремний, иттрий и железо, дополнительно содержит кальций, сурьму, бор и азот, один элемент из группы, содержащей церий, магний, редкоземельные металлы при следующем соотношении компонентов вес.%:

1,5-1,9

Углерод

1,3-1,7

Марганец

1,2-1,7

Кремний

0,03-0,08

Иттрий

0,03-0,07

Кальций

0,02-0,05

Сурьма

0,01-0,03

Бор

(Х,003-0,03

Азот

и один элемент

ИЗ группы,; содержащей

0,02-0,05 Церий

Магний, редкоземельные

0,03-0,07 метгшлы Остальное Железо Введение в сталь кальция в количестве 0,03-0,07 вес.% И сурьмы в.

количестве 0,02-0,05 вес.% обусловлено положительным их влиянием на жидкотекучесть и способностью их замедлять рост зерна. Кальций совместно с церием, магнием или редкоземельньми металлами способствует в процессе графитизируюадего отжига получению графита шаровидной формы и сфероидизадии перлита. Азот совместно с бором образует мелкодисперсные нитриды, способствующие измельчению литого зерна.

Сталь выплавляется в индукцион.ных печах с основньм. тиглем.Сталь .при достижении температуры 1490147Ос заливается в оболочковые или металлические формы.

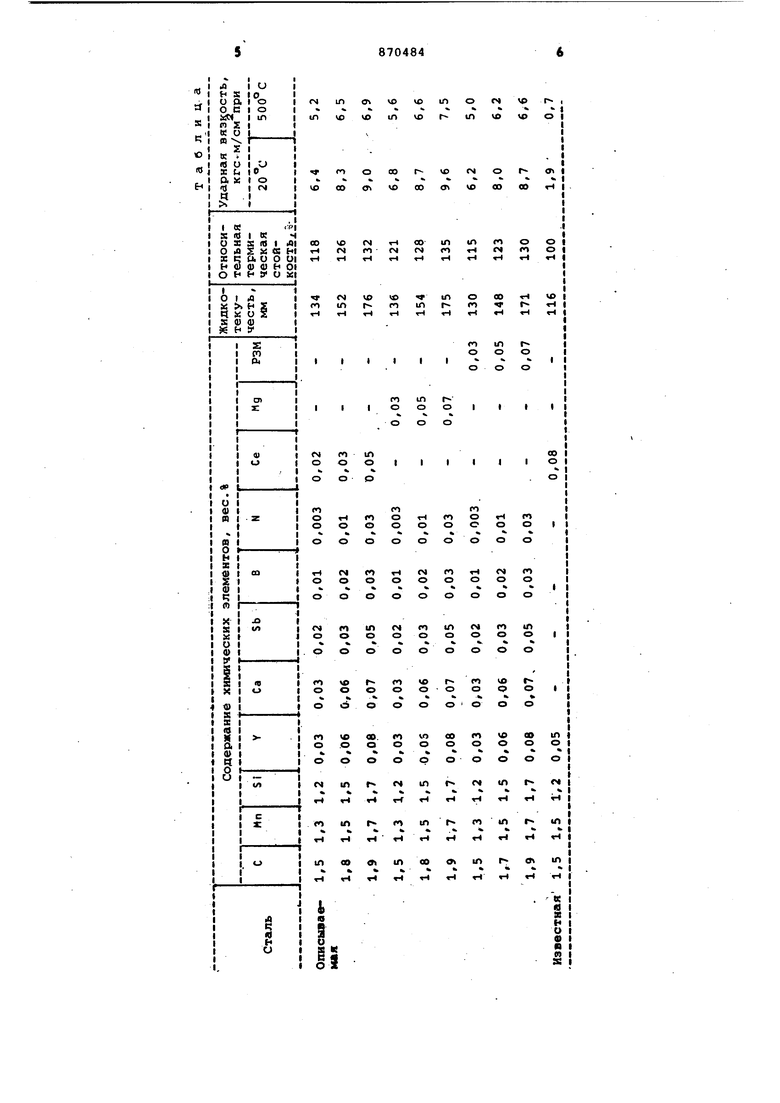

Химический состав и свойства описываемой и известной стали приведены в таблице, жидкотекучесть определялась по пробе Самарина-Нехендзи. Термическую стойкость определяли по количеству циклов нагрева до 800®С и охлаждения в воде до появления трещины. Использование этой стали для отливки деталей, работающих в условиях высоких температур и повторяющихся циклов нагрева и охлаждения, позволит повысить их стойкость и ударную вязкость и получить экономический эффект 140-160 тыс.руб. в год.

Формула изобретения

Сталь, содаржсццая углерод, марганец, кремний, иттрий,и железо, о тли ча ют ая с я тем, что, с целью повышения жидкотекучести, термической стойкости и ударной вязкости, она дополнительно содержит кгшьций, сурьму, бор, азот и один компонент из группы, содержащей церий, магний, редкоземельные металлы при следующем соотношении компонентов , вес.% S

1,5-1,9 1,3-1,7 1,2-1,7

0,03-0,08 0,03-0,07 0,02-0,05 0,01-0,03 0,003-0,03

и один компонент из группы,содержащей Церий0,02-0,05

Магний, редкоземельные металлы0,03-0,07 Железо Остальное Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР

191820, кл. С 22 С 38/04, 1967.

2. Авторское свидетельство СССР 5 616831, кл. С 22 С 38/04, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Износостойкий чугун | 1982 |

|

SU1097705A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Чугун для металлических форм | 1990 |

|

SU1724716A1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Сталь | 1979 |

|

SU885333A1 |

| ТЕПЛОСТОЙКАЯ И РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2021 |

|

RU2773227C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

Авторы

Даты

1981-10-07—Публикация

1980-01-18—Подача