Изобретение относится к области металлургии, а именно к коррозионно-стойким мартенситно-стареющим сталям, предназначенным для изготовления высоконагруженных деталей.

Из уровня техники известны используемые в отечественной промышленности коррозионно-стойкие мартенситно-стареющие стали SU534165A (прототип) и 03Х11Н10М2Т (аналог 1). Основным недостатком прототипа и аналога является неоптимальный химический состав не обеспечивающий достаточно высокую прочность и коррозионную стойкость одновременно. Наряду с указанным недостатком следует отметить, что в химическом составе прототипа присутствует селен, который является опасным и токсичным элементом, как при производстве стали, так и при её последующей обработке и эксплуатации.

Кроме того, известна сталь SU585232(опубл. 25.12.1977)

Сталь предназначена для производства изделий больших сечений с повышенной пластичностью и вязкостью. Недостатком этой стали является отсутствие в её составе алюминия, входящий в состав упрочняющей фазы Ni3(Ti, Al), которая в значительной степени увеличивает прочностные свойства стали.

Из уровня техники известна мартенситно-стареющая сталь 03Х11Н10М2Т (ЭП678, ВНС-17) по ТУ 14-1-1540-75

Недостатком этой стали является невысокое содержание хрома, не обеспечивающего достаточную коррозионную стойкость, а также повышенное содержание никеля, молибдена и титана в количествах не позволяющих получить достаточной высокий комплекс механических свойств.

Известна сталь RU2169790С2 (опубл. 27.06.2001) - аналог 2

Сталь имеет следующий химический состав (мас.%):

Сталь предназначена для производства паяно-сварных конструкций энергетических установок, работоспособных при температурах от -253 до 500 °C. Недостатком этой стали является избыточное легирование кобальтом, которое приводит к значительному удорожанию стали без предоставления соизмеримых преимуществ по механическим свойствам.

Известна сталь RU2532785С1 (опубл. 17.05.2013) - аналог 3

Сталь имеет следующий химический состав (мас.%):

Сталь предназначена для производства изготовления высоконагруженных упругих металлических уплотнений разъемных соединений энергетических установок, работающих в агрессивных средах при температурах от 20 до 723 K. Недостатком этой стали, с одной стороны, является недостаточное содержание хрома для обеспечения коррозионной стойкости и механических свойств и отсутствие с составе стали алюминия, а, с другой стороны, её избыточное легирование молибденом и кобальтом в значительной степени удорожающих металл.

Известна сталь RU2571241С1 (опубл. 20.12.2015)

Сталь имеет следующий химический состав (мас.%):

Сталь предназначена для производства изделий с высокой твердостью и коррозионной стойкостью при достаточной пластичности. Недостатком этой стали является избыточное её легирование алюминием при невысоком содержании титана, что не удовлетворяет оптимальному стехиометрическому составу упрочняющей фазы Ni3(Ti, Al) и, как следствие, сталь имеет меньшую прочность.

Известна сталь WO2019121879 (опубл. 27.06.2019) - аналог 4

Сталь имеет следующий химический состав (мас.%):

К недостаткам этой стали относится отсутствие в её составе небольших добавок вольфрама и ванадия, которые необходимы для защиты хрома от связывания в карбиды. При термической обработке такой стали, заключающейся в закалке с последующим старением, ввиду достаточно высокой допустимой концентрации титана, помимо упрочняющей фазы выделяются карбиды титана, ухудшающие пластические и вязкостные свойства стали. Также следует отметить, что состав стали по WO2019121879 (опубл. 27.06.2019) согласно описания изобретения разработан для изготовления порошковых материалов для их последующего спекания по технологиям селективного лазерного сплавления и некоторых других технологий 3D печати, что не позволяет оценить возможность изготовления металлических изделий по классической технологии с использованием выплавки горячей деформации слитков. Также авторы изобретения не приводят данные о пластических свойствах такого металла, которые являются весьма важной характеристикой для многих изделий, изготовляемых из мартенситно-стареющих сталей.

Технической задачей, на которую направлено настоящее изобретение, является разработка коррозионно-стойкой высокопрочной мартенситно-стареющей стали, обладающей высокой прочностью и повышенной коррозионной стойкостью.

Для достижения поставленной цели предлагается мартенситно-стареющая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, титан, ванадий и вольфрам, церий и магний остальное железо и неизбежные примеси, в том числе: сера, фосфор, медь, олово, сурьма, мышьяк, свинец и висмут, отличающаяся тем, что она содержит ванадий, вольфрам, церий и магний при следующем соотношении компонентов, мас. %:

Сущность изобретения заключается в подборе оптимальных соотношений основных легирующих элементов для обеспечения комплекса физико-механических свойств, а также дополнительном легировании заявляемой стали малыми количествами ванадия и вольфрама, церия и магния.

В сравнении с рассмотренными выше сталями заявляемая сталь содержит достаточное количество:

хрома, чтобы обеспечить хорошую коррозионную стойкость;

никеля, чтобы обеспечить высокую ударную вязкость и обеспечить возможность выделения при старении частиц упрочняющей фазы;

титана и алюминия, достаточных, чтобы получить оптимальное количество упрочняющей фазы Ni3(Ti, Al), обеспечив при этом высокую прочность и достаточную пластичность;

молибдена для устранения отпускной хрупкости стали, а также препятствования сегрегациям упрочняющей фазы по границам зерен;

ванадия и вольфрама, для образования мелкодисперсных специальных карбидов, предохраняющих хром от его связывания в карбиды Cr23C6 и тем самым улучшая стойкость заявляемой стали к межкристаллитной коррозии и титан от образования грубых угловатых включений карбида титана, улучшая пластичность заявляемой стали;

церия и магния, наиболее полного осуществления процесса раскисления при выплавке, а также положительно влияет на дисперсность упрочняющих фаз.

Также в предлагаемой стали нормировано содержание вредных примесей, растворенных в металле, для обеспечения её чистоты по неметаллическим включениям и обеспечению высокого качества изделий.

Примеры осуществления изобретения

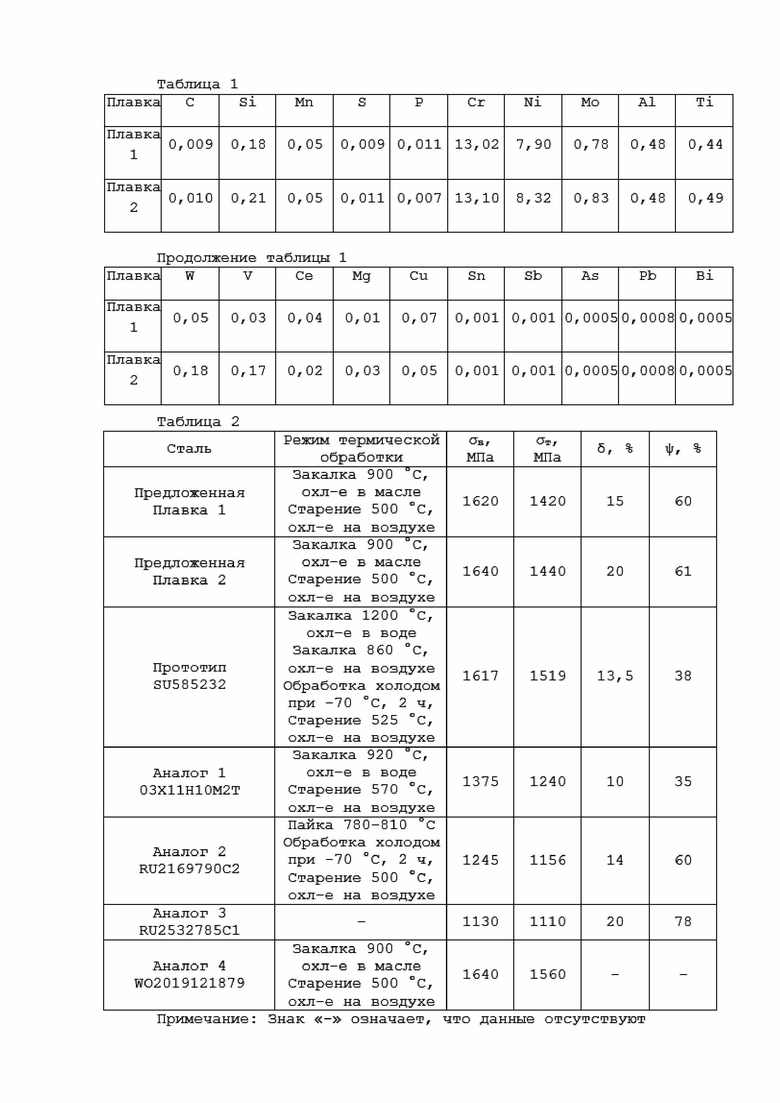

Опытную сталь, в пределах заявленного состава, выплавляли в вакуумно-индукционной печи. Также были опробованы вакуумно-дуговой и электрошлаковый переплавы, которые позволили дополнительно улучшить чистоту стали, в том числе и по неметаллическим включениям. Химический состав опытных плавок приведен в таблице 1. Результаты контроля механических свойств предложенной стали, а также её сравнение с прототипом и ближайшими аналогами показаны в таблице 2. Как видно из предоставленных данных, предложенная сталь имеет достаточно высокие прочностные свойства, превосходя прототип и некоторые аналоги,и в тоже время является экономнолегированной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| КОРРОЗИОННОСТОЙКАЯ МАРТЕНСИТНОСТАРЕЮЩАЯ СТАЛЬ | 2013 |

|

RU2532785C1 |

| КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ МАРТЕНСИТНОГО КЛАССА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2008 |

|

RU2369657C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННО СТОЙКАЯ СТАЛЬ | 2007 |

|

RU2360992C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2013 |

|

RU2515716C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| Изделие в виде прутка для изготовления деталей электропогружных установок для добычи нефти из сплава на основе железа и хрома | 2023 |

|

RU2823412C1 |

| МАЛОАКТИВИРУЕМАЯ ЖАРОПРОЧНАЯ РАДИАЦИОННОСТОЙКАЯ СТАЛЬ | 2001 |

|

RU2211878C2 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| ИЗНОСОСТОЙКАЯ МЕТАСТАБИЛЬНАЯ АУСТЕНИТНАЯ СТАЛЬ | 2019 |

|

RU2710760C1 |

Изобретение относится к области металлургии, а именно к коррозионно-стойким мартенситно-стареющим сталям, предназначенным для изготовления высоконагруженных деталей. Сталь выплавлена в открытой индукционной печи (ОИП) с последующим электрошлаковым переплавом (ЭШП) или вакуумно-дуговым переплавом (ВДП) и содержит компоненты при следующем соотношении, мас.%: углерод до 0,04, кремний до 0,30, марганец до 0,20, хром 12,0-14,0, никель 7,5-9,0, молибден 0,6-1,0, алюминий 0,3-0,6, титан 0,3-0,6, ванадий 0,01-0,20, вольфрам 0,01-0,20, церий до 0,05, магний до 0,05, остальное - железо и неизбежные примеси, в том числе сера до 0,025, фосфор до 0,025, медь до 0,20, олово до 0,001, сурьма до 0,001, мышьяк до 0,001, свинец до 0,001, висмут до 0,001. Сталь обладает высокими прочностью и коррозионной стойкостью. 2 н.п. ф-лы.

1. Коррозионно-стойкая мартенситно-стареющая сталь, содержащая углерод, кремний, марганец, хром, никель, молибден, алюминий, титан, железо и неизбежные примеси, в том числе: сера, фосфор, медь, олово, сурьма, мышьяк, свинец и висмут, отличающаяся тем, что она выплавлена в открытой индукционной печи (ОИП) с последующим электрошлаковым переплавом (ЭШП) или вакуумно-дуговым переплавом (ВДП) и дополнительно содержит ванадий, вольфрам, церий и магний при следующем соотношении компонентов, мас.%:

2. Изделие из коррозионно-стойкой мартенситно-стареющей стали, отличающееся тем, что оно выполнено из стали по п. 1.

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ, ТРУБА ИЗ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ И СПОСОБ ПОЛУЧЕНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ ДЛЯ НЕФТЯНОЙ СКВАЖИНЫ | 2010 |

|

RU2494166C2 |

| СПОСОБ ПОКРЫТИЯ ЭЛЕКТРОДОВ ВАКУУМНЫХ ПРИБОРОВ СЛОЕМ УГЛЕРОДА | 1934 |

|

SU45998A1 |

| СПОСОБ ПЕРЕРАБОТКИ ШРОТА ПОДСОЛНЕЧНИКА | 2020 |

|

RU2744047C1 |

| US 3488186 A1, 06.01.1970. | |||

Авторы

Даты

2020-12-07—Публикация

2020-03-26—Подача