(54) РАСТВОР ДЛЯ УДАЖНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ СО СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для удаления покрытий с металлических изделий | 1980 |

|

SU883191A1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В СЕРНОЙ И СОЛЯНОЙ КИСЛОТАХ | 1995 |

|

RU2124070C1 |

| Способ травления стальных изделий | 1981 |

|

SU1023000A1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В СЕРНОЙ, СОЛЯНОЙ И СУЛЬФАМИНОВОЙ КИСЛОТАХ | 2008 |

|

RU2347854C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В СЕРНОЙ И СОЛЯНОЙ КИСЛОТАХ | 1998 |

|

RU2173734C2 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В СЕРНОЙ, СОЛЯНОЙ И ОРТОФОСФОРНОЙ КИСЛОТАХ | 2006 |

|

RU2320777C1 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В СОЛЯНОЙ И СЕРНОЙ КИСЛОТАХ | 2002 |

|

RU2261292C2 |

| ИНГИБИТОР КОРРОЗИИ МЕТАЛЛОВ В СЕРНОЙ И СОЛЯНОЙ КИСЛОТАХ | 1998 |

|

RU2151216C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ЦИНКОВЫХ ПОКРЫТИЙ | 1991 |

|

RU2093613C1 |

I

Изобретение относится к обработке металлов, в частности к травлению металлов, например, в целях снятия дефектных металлических покрытий.

Известны растворы для удаления металлических покрытий, алюминия, кадмия, представляющие собой растворы кислот, щелочей, а также солей, дающих с металлами комплексные соединения l .

Наиболее близким по технической сущности к изобретению является раствор для удаления металлических покрытий со стали, содержащий соляную кислоту (50-100 г/л) 2.

Основными недостатками этого раствора являются: невысокая скорость . растворения покрытия, сильное наводороживание основы при стравливании покрытия, что вынуждает перед нанесением нового покрытия подвергать деталь специальной обработке (например, термической), и растравливание

основы, особенно заметное в конце процесса удаления покрытий.

Целью изобретения является повы шение скорости процесса, снижение наводороживания основы и ее растравливания .

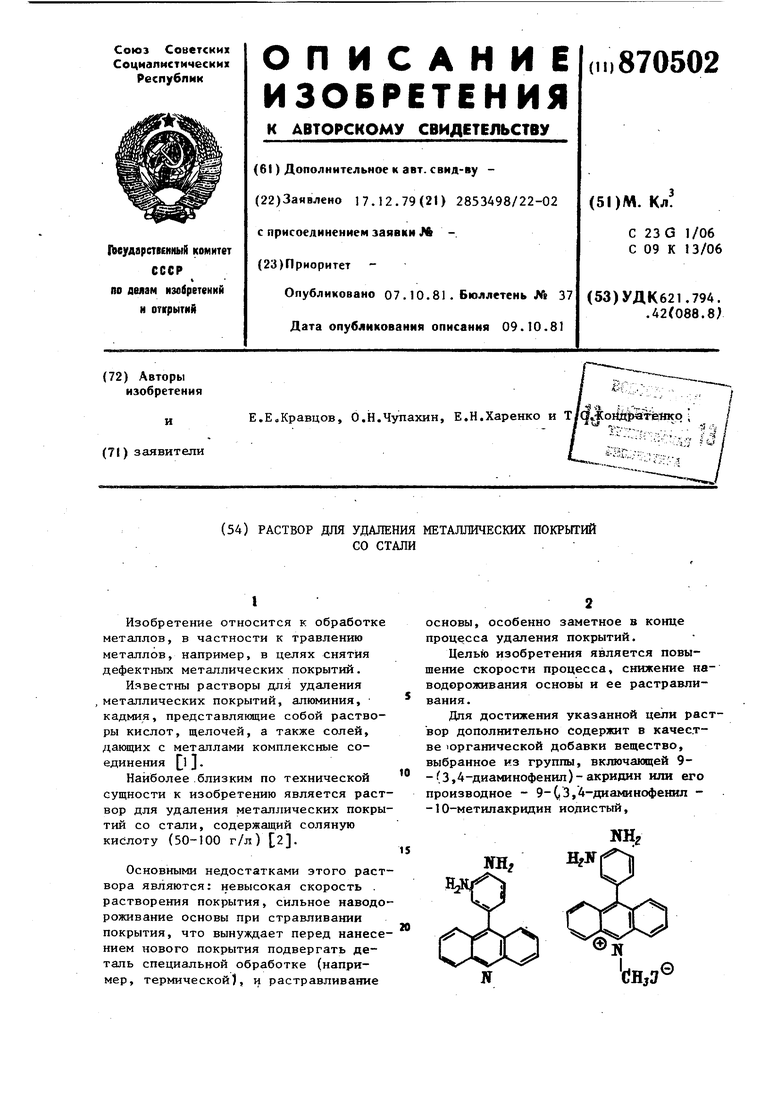

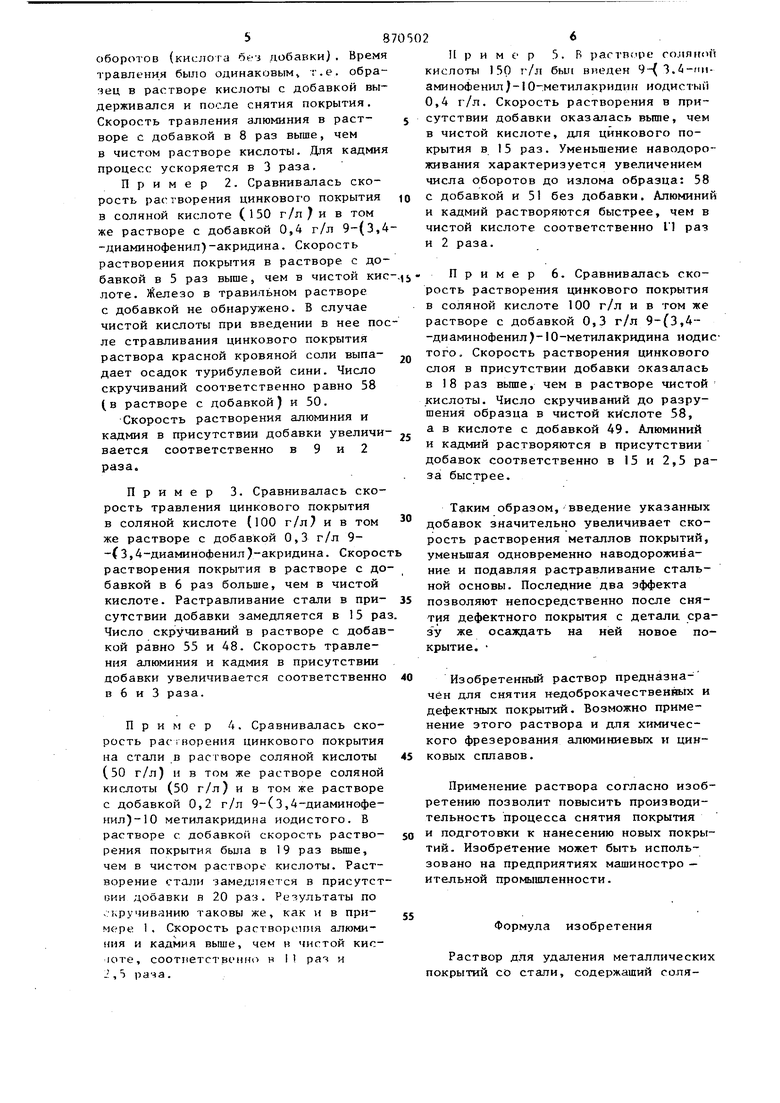

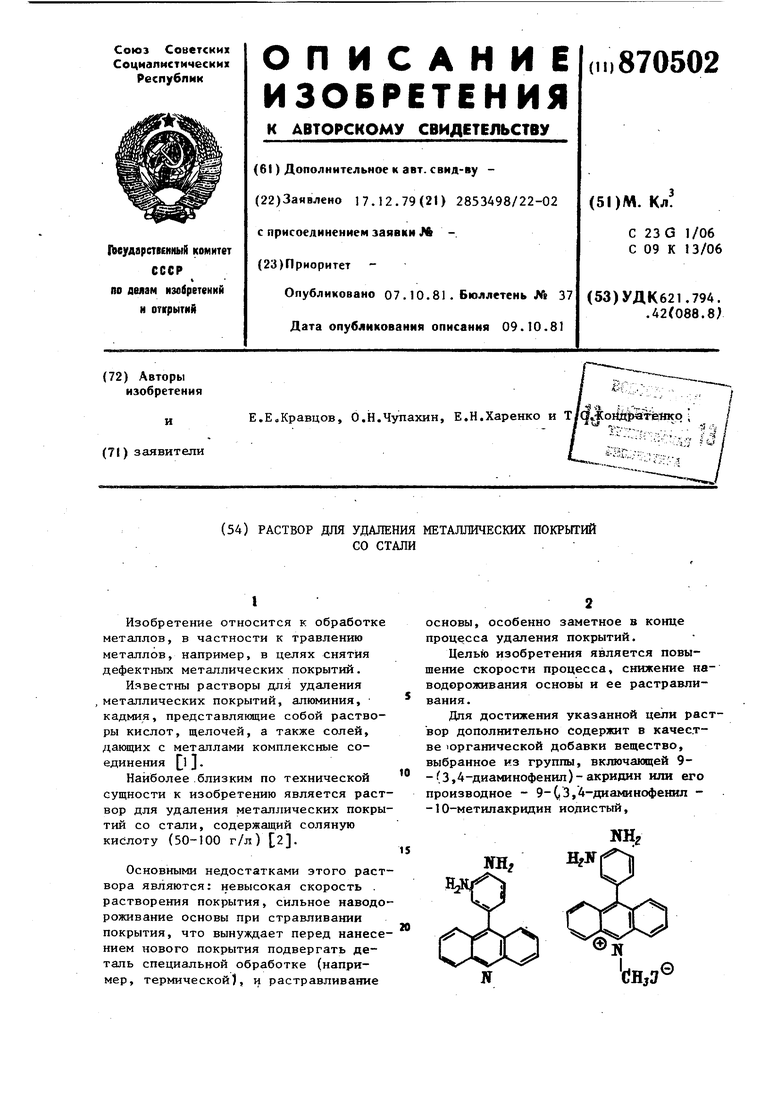

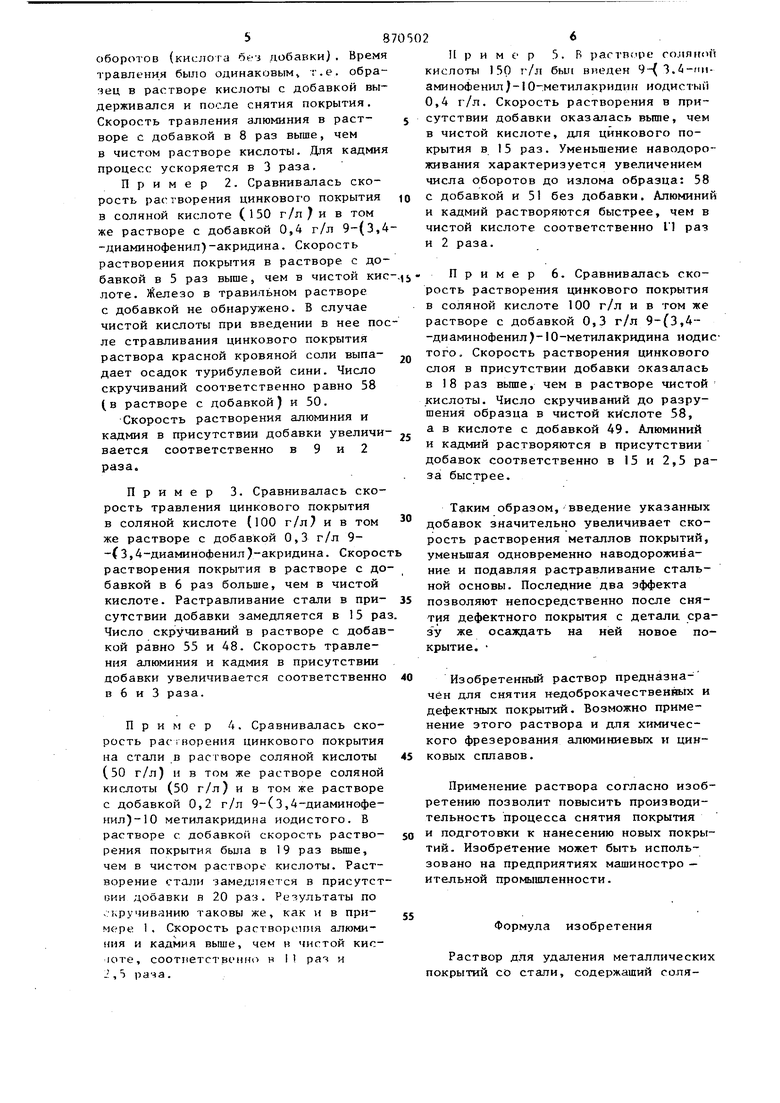

Для достижения указанной цели раствор дополнительно содержит в качестве Органической добавки вещество, выбранное из группы, включающей 9to-(3,4-диаминофенил)-акридин или его производное - 9-((3,4-диамкнофенил -10-метилакридин йодистый,

15

20

при следующем roo-| ношении комиши-нг тов, г/л: сопяная кислота 30-150; нещество, выбранное из группы,иключаю-щей 9-(3,4-диаминофенил)-акридин или ет-о производное - 9-(3,4-диамииофеншО-Ю-метилакридин йодистый 0,2-0,4.

Синтез 9-(3,4-диамино(енил)-акридина осуществляют следующим обраюм.

0,1 моля гидрохлорида акридина см шивают с 0,15-0,2 молями 3,4-диаминобензола и 0,3 молями серы, а затем нагревают при энергичном перемешивании до 120-140 0, пока масса не загустеет и не уменьщится заметно выделение сероводорода.

б)Смолистый продукт промывают эфиром и обрабатывают 10%-ным раствором соляной кислоты.

в)Кислотные вытяжки нейтрализуют раствором аммиака.

Выпавщий при этом осадок отфильтровывают, сушат и перекристаллизовывают из этилового спирта.

Синтез 9-t3,4-диаминофенил -10,-метил акридин а йодистого проводится

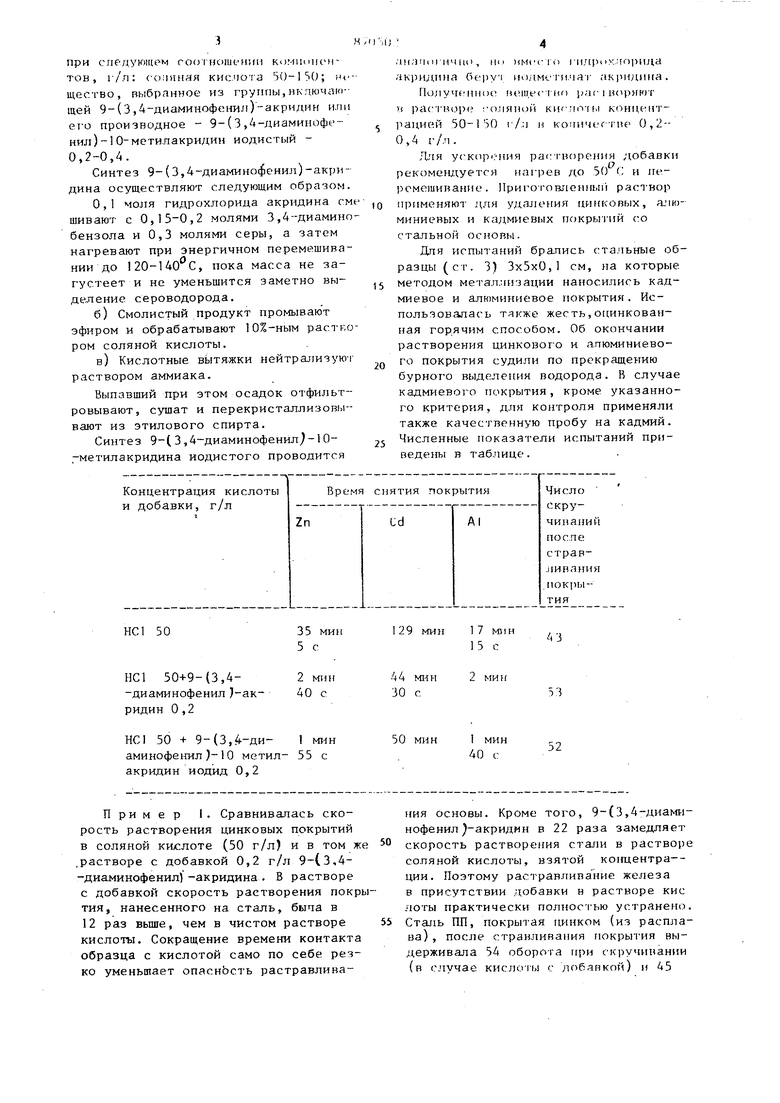

НС1 50

НС1 50-ь9-{3,4-диаминофенил )-акридин 0,2

НС1 50 + 9-(3,.-ди- 1 мин аминофенил)-10 метил- 55 с акридин иодид 0,2

П ри м е р I. Сравнивалась скорость растворения цинковых покрытий в соляной кислоте (50 г/л) и в том же .растворе с добавкой 0,2 г/л 9-(3,4-диаминофенил)-акридина . В растворе с лтобавкой скорость растворения покрытия, нанесенного на сталь, была в 12 раз вьппе, чем в чистом растворе кислоты. Сокращение времени контакта образца с кислотой само по себе резко уменьшает опаснЬсть растравлива.U(;iii4i-H411(1, 11(1 JiMcrii) |илр1 х..,Ч( акридина 6fpyi И1)л.м,тилат aKimnntra. k)jiy4ciiH K (Uliitci им pat- i

Vi pclCTBclpe :ОЛЯН,)(( .1 К()НЦ(-1ГГрацией 50-150 г/л ко 1ичег-тие 0,2-0,4 г/л.

JUiH у(жор .иия растпорения добавки peкoмe щyeтcя нш-рев до 50 С и перемешивание. При1отовлеш1Ы)| раствор применяют л,ля удале гия tinKKOBfiix, алюминиевых и кадмиевых покрытий со с тальной ос новы.

Для испытаний брались стальные образцы (ст. 3) 3x5x0,1 см, на которые методом металлизации наносились кадмиевое и алюминиевое покрытия. Использовалась тякже жесть,оцинкованная горячим способом. Об окончании растворения цинкового и алюминиевого покрытия судили по прекращению бурного выделении водорода. В случае кадмиевого покрытия, кроме указанного критерия, для контроля применяли также качественную пробу на кадмий. Численные показатели испытаний приВ€ дены в таблице.

17 мин

43 15 с

2 мин

53

50 мин

I мин

52 40 с

ния основы, кроме того, 9-(3,4-диаминофенил -акридин в 22 раза замедляет скорость растворения стали в растворе соляной кислоты, взятой концентра-ции. Поэтому растравливание железа в присутствии добавки н растворе кис лоты практически полностью устранено. Сталь ПП, покрытая цинком (из расплава) , после странлинаиия покрытия выдерживала 54 оборота при скручивании (в случае кислоты с добавкой) и 45 5 оборотов (кислога бсч добавки), Врем травления было одинаковым т.е. обра зец в растворе кислоты с добавкой вы держивался и после снятия покрытия, Скорость травления алюминия в растворе с добавкой в 8 раз выше, чем в чистом растворе кислоты. ,Дпя кадми процесс ускоряется в 3 раза. Пример 2. Сравнивалась скорость растворения цинкового покрытия в соляной кислоте (150 г/л и в том же растворе с добавкой 0,4 г/л 9(3, -диаминофенил)-акридина. Скорость растворения покрытия в растворе с до бавкой в 5 раз выше, чем в чистой ки лоте. )Келезо в травильном растворе с добавкой не обнаружено. В случае чистой кислоты при введении в нее по ле стравливания цинкового покрытия раствора красной кровяной соли выпадает осадок турибулевой сини. Число скручиваний соответственно равно 58 (в растворе с добавкой) и 50. Скорость растворения алюминия и кадмия в присутствии добавки увеличи вается соответственно раза. Пример 3. Сравнивалась скорость травления цинкового покрытия в соляной кислоте (100 г/л) и в том же растворе с добавкой 0,3 г/л 9(3,4-диаминофенил)-акридина. Скорос растворения покрытия в растворе с до бавкой в 6 раз больше, чем в чистой кислоте. Растравливание стали в присутствии добавки замедляется в 15 ра Число скручиваний в растворе с добав кой равно 55 и 48. Скорость травления алюминия и кадмия в присутствии добавки увеличивается соответственно в 6 и 3 раза. Пример 4. Сравнивалась скорость рас;ворения цинкового покрытия на стали в растворе соляной кислоты (50 г/л) и в том же растворе соляной кислоты (50 г/л) и в том же растворе с добавкой 0,2 г/л 9-(3,4-диаминофенил)- 10 метилакридина йодистого. В растворе с добавкой скорость растворения покрытия бьита в 19 раз вьше, чем в чистом растворе кислоты. Растворение стали замедляется в присутст вии добавки в 20 раз. Результаты по скручиванию таковы же, как и в примсфе 1. Скорость растворения алюминия и кадмия выше, чем в чистой киеюте, соотпетствснно н 11 pas и -, S рача. 2 Пример 5. В pacTBipe соляной кислоты 150 т-/л быч внеден 9-{ 3.4-пиаминофенил)- О-.метилакридин йодистый 0,4 г/л. Скорость растворения в присутствии добавки оказалась выше, чем в чистой кислоте, для цинкового покрытия в 15 раз. Уменьшение наводороживакия характеризуется увеличением числа оборотов до излома образца: 58 с добавкой и 51 без добавки, Алюминий и кадмий растворяются быстрее, чем в чистой кислоте соответственно 11 ра и 2 раза. Пример 6. Сравнивалась скорость растворения цинкового покрытия в соляной кислоте 100 г/л и в том же растворе с добавкой 0,3 г/л 9-(3,4-диаминофенил)-I0-метилакридина йодистого. Скорость растворения цинкового слоя в присутствии добавки оказапась в 18 раз вьше, чем в растворе чистой кислоты. Число скручиваний до разрушения образца в чистой кислоте 58, кислоте с добавкой 49. Алюминий И кадмий растворяются в присутствии добавок соответственно в 15 и 2,5 раза быстрее. Таким образом, введение указанных добавок значительно увеличивает скорость растворения металлов покрытий, уменьшая одновременно наводороживание. и подавляя растравливание стальной основы. Последние два эффекта позволяют непосредственно после снятия дефектного покрытия с детали, сразу же осаждать на ней новое покрытие. Изобретенный раствор предназначен для снятия н-едоброкачественных и дефектных покрытий. Возможно применение этого раствора и для химического фрезерования алюминиевых и цинковых сплавов. Применение раствора согласно изобретению позволит повысить производительность процесса снятия покрытия и подготовки к нанесению новых покрытий. Изобретение может быть использовано на предприятиях машиностро - ительной промышленности. Формула изобретения Раствор для удаления металлических покрытий со стали, содержащий соля7 87050 ную кислоту, о т л и ч а ю ш и и с я тем, что, с целью повьплеиня скорости процесса, сн гже1тя наводороживания основы у ее растравливания, раствор дополнительно содержит в качестве органическойдобавки вещество, выбранное из группы, включающей 9-(3,4-диаминофенил -акридин и 9-(3,4 диаминофенил)-10-метилакридин исЗцистый, jg при следующем соотношении компонентов, г/л: Соляная кислота 50-150 Вещество, выбранное из группы, включающей 9-(3,Д-диаминофенил/-акридин и 9- (.3,4-диаминофенил) 2пр Кр Л 8 -10-метилакриди1( йодистый ON 0 1СНзЗ Источники информации, нятые во внимание при экспертизе 1.Ямпольский A.M., Ильин В.А. ткий справочник гальванотехника. Машиностроение, 1972, с. 73. 2.Там же, с. 74, 106 (прототип7

Авторы

Даты

1981-10-07—Публикация

1979-12-17—Подача