- 1

Изобретение относится к химической обработке металлов, в частности к удалению дефектных покрытий с изделий химическим способом.

Известны водные растворы для удаления покрытий с изделий, содержащие соляную.кислоту и другие компоненты

Недостатком указанных растворов является токсичность добавки, используемой для предохранения основного мета.г1ла, которая контактно осаждается на его поверхности и слабая степень защиты основного металла от . растравливания и наводороживания при обработке.

Наиболее близким к предлагаемому является раствор С содержащий соляную кислоту и хлорную медь, при соотношении компонентов, г/л:

Соляная кислота 150

Хлорная медь 200 который применяют для травления меди.. .

Однако скорость протекания процесса снятия металла покрытия при использовании его невелика(ЧТО затрудняет использование его для удаления других видов гальванических покрытий, используемых для защиты от коррозии.

Цель изобретения - интенсификация процесса и расширение номенклатуры удаляемых покрытий.

Поставленная цель достигается тем, что известный раствор содержащий соляную кислоту и хлорную медь, дополнительно содержит производную гидразина при следующем соотношении компонентов, г/л:

Соляная кислота 100-300

Хлорная медь 100-335

Производная

гидразина1-8

Раствор отличается тем, что в качестве производной гидразина содержит или гидразинсульфат (.

или гидразинхлорид (N2H4- 2НС1), или 20 гидразин гидрат (

Обработку ведут при 15-30С. В целях интенсификации проведения процесса снятия покрытия раствор нагревают до 40С - 70с. Контактно вьадел юздаяся при снятии покрытия медь может удаляться, например, в растворе такого- состава, г/л:

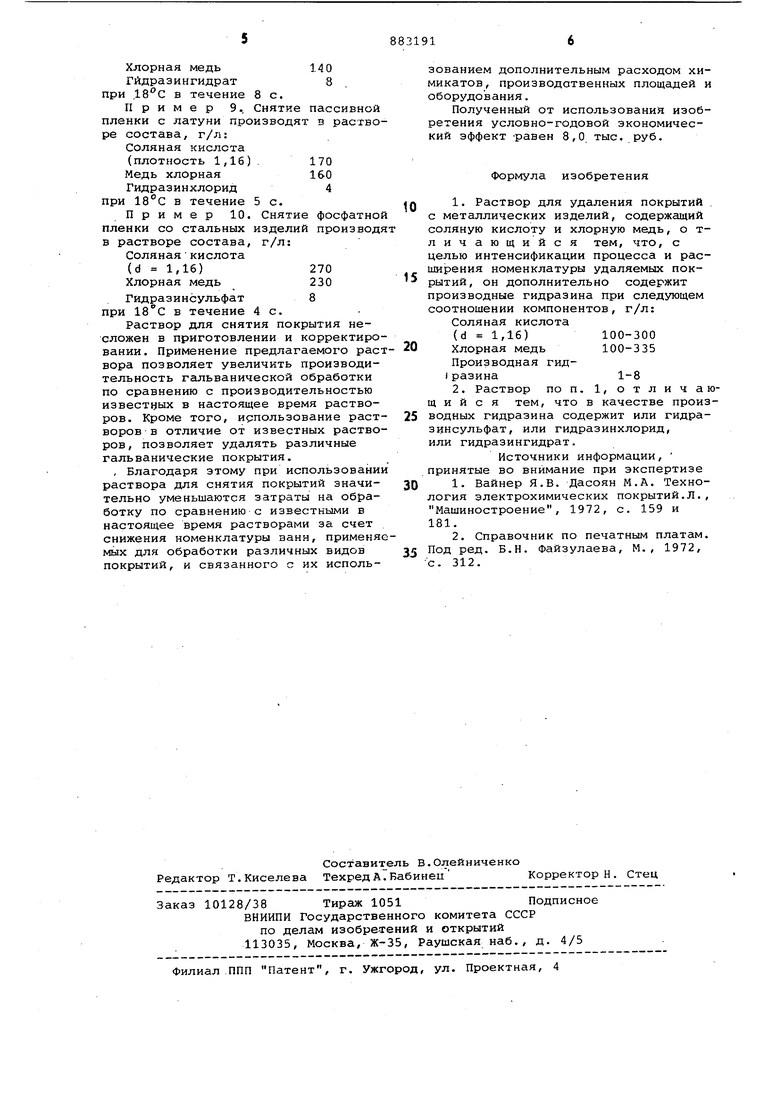

Серная кислота 30 (d «-1,84)200 Азотная кислота (d 1,4) 300 Поваренная соль 1-2 при температуре 15-30 с в течение 3-8 с, с последующей промывкой в хо лодной проточной воде, либо, например, в растворе состава, г/л: Хромовый ангидрид 100-300 Серная кислота (d )1,5-4,0 при 15-30 С в течение 5-10 с или любым другим из известных способов. в предлагаемом растворе удаляют покрытия с олова с латунных, медных стальных изделий; цинковые покрытия со стальных изделий, хром со стальных изделий, никелевые покрытия со стальных изделий, покрытия и сплава Розе (олово-, висмут-, свинец) с -медных изделий и пассивные пленки с медных и латунных изделий, фосфатные пленки со стальных изделий . Раствор готовят следующим образом. В отдельной емкости извешенное количество хлорной меди растворяют измеренном объеме подогретой до 30-50 С воды, полученный раствор ох лаждают до комнат-ной температуры, затем к нему добавляют требуемое ко личество соляной кислоты при постоя ном перемешивании. Затем в раствор, добавляют производные гидразина. В приготовленный указанным способом раствор опускают изделие, с которого требуется удалить одно из перечисленных выше покрытий. .Полноту уда ления покрытия определяют визуально по выделению контактной меди на поверхности изделия. Растворение олова, цинка, кадмия, никеля, хрома, сплава олово-, висмут-, свинец-, пассивных и фосфатных пленок происходит при комнатной температуре.Для ускорения этого процесса раствор на гревают до С. Контактнр осаждающаяся медь на участках поверхности изделия,освободившегося от покрытия, позволяет уменьшить стравливание основного ме талла и предохранить изделие от нав дороживания. Присутствие в растворе производных гидразина дает возможность ускорить процесс вытеснения м талла покрытия контактно высаживаю щейся на металлической основе изде лий медью, и следовательно, позвол ет увеличить рроизводительность об работки. Пример 1.Снятие оловянног покрытия с латунных изделий при ег тол1дине 6-12 мкм производят в раст ре состава, г/л: Соляная кислс та (d 1,16) 223 Хлорная медь175 Гидраэинсульфат (N Н . X X H;,S04)3 при в течение 8 с. Пример 2. Снятие оловянного покрытия со стальных изделий осуществляют в растворе состава, г/л: Соляная кислота (d 1,16)100 Хлорная медь30Q Гидразингидрат (N2H4-HiO}8 при 18°с в течение 12 с при толщине покрытия 6-12 мкм. Пример 3. Снятие оловянного покрытия с медных изделий производят в растворе, г/л: Соляная кислота (d 1,16)240 Хлорная медь335 Гидразинхлорид {N2.H4-2HC1)1,0 при 18 с в течение 5 мин при толщине покрытия 12-18 мкм/или в течение 40 с при нагреве до . Пример 4. Снятие цинкового покрытия со стальных изделий осущуствляют в растворе, г/л: Соляная кислота (d 1,16)300 Хлорная медь175 Гидразингидрат )4 Время выдержки 6 с, при 18 С,толщине покрытия 12-18 мкм. Пример 5. Снятие кадмиевого покрытия со стальных изделий производят в растворе, г/л: Соляная кислота (d 1,16)180 Хлорная медь260 Гидразинхлорид -6 при 18С в течение 8 с при. толщине покрытия 6-12 мкм. Пример 6. Снятие хрома со стальных изделий производят в растворе состава, г/л: Соляная кислота (d 1,6)150 Хлорная медь240 Гидразинсульфат 5 при 18с в течение 6 с при толщине покрытия 6-12 мкм. мер 7. Снятие никеля со стальных изделий производят в растворе состава, г/л: Соляная кислота (d 1,16)150 Хлорная медь 110 Гидразингидрат7 при 18°С в течение 5 с при толщине покрытия 6-12 мкм. Пример 8. Снятие покрытия из сплава Розе (олово-, висмут-, свинец) при его толщине 6-12 мкм с мрдных изделий осуществляют в растворе, г/л: Соляная кислота (d 1,16)190

Хлорная медь140

Гйдраэингидрат8

при в течение 8с.

Пример 9, Снятие пассивной пленки с латуни производят в растворе состава, г/л:

Соляная кислота

(плотность 1,16) . 170

Медь хлорная160

Гидразинхлорид4

при 18°С в течение 5 с.

Пример 10. Снятие фосфатной пленки со стальных изделий производя в растворе состава, г/л:

Солянаякислота

(d 1,16)270

Хлорная медь230

Гидразинсульфат 8 при 18С в течение 4с.

Раствор для снятия покрытия несложен в приготовлении и корректировании. Применение предлагаемого раствора позволяет увеличить производительность гальванической обработки по сравнению с производительностью известцьох в настоящее время растворов. Кроме того, использование растворов в отличие от известных растворов, позволяет удалять различные гальванические покрытия.

, Благодаря зтому при использовании раствора для снятия покрытий значительно уменьшаются затраты на обработку по сравнению с известными в настоящее время растворами за счет снижения номенклатуры ванн, применяемых для обработки различных видов покрытий, и связанного с их использованием дополнительным расходом химикатов, производственных площадей и оборудования.

Полученный от использований изобретения условно-годовой экономический эффект -равен 8,0 тыс. руб.

Формула изобретения

1.Раствор для удаления покрытий .

0 с металлических изделий, содержащий соляную кислоту и хлорную медь, о тличающийся тем, что, с целью интенсификации процесса и расширения номенклатуры удаляемых пок5рытий, он дополнительно содержит производные гидразина при следующем соотношении компонентов, г/л:

Соляная кислота (d 1,16)

100-300

0 100-335 Хлорная медь Производная гид1-8Iразина

2.Раствор по п

1, отличающ и и с я тем, что в качестве произ5

водных гидразина содержит или гидразинсульфат, или гидразинхлорид, или гидразингидрат.

Источники информации, принятые во внимание при экспертизе

1.Вайнер Я.В. Дасоян М.А. Техно0логия электрохимических покрытий.Л., Машиностроение, 1972, с. 159 и 181.

2.Справочник по печатным платам. Под ред. Б.Н. Файзулаева, М., 1972,

5

с. 312.

| название | год | авторы | номер документа |

|---|---|---|---|

| Раствор для химического осаждения сурьмы | 1980 |

|

SU945232A1 |

| Способ определения толщины оловянных покрытий | 1945 |

|

SU68833A1 |

| Водный раствор химического лужения | 1982 |

|

SU1024525A1 |

| СПОСОБ НАНЕСЕНИЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2019 |

|

RU2718794C1 |

| Раствор для удаления оловянно-свинцового припоя с поверхности меди и ее сплавов | 1983 |

|

SU1135806A1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ ОТВЕРСТИЙ ПЕЧАТНЫХ ПЛАТ | 1989 |

|

RU1720467C |

| ШИНА, МЕТАЛЛИЧЕСКИЙ КОРД И СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО КОРДА | 2007 |

|

RU2413625C1 |

| Водный флюс для горячего цинкования стали | 1980 |

|

SU933791A1 |

| Раствор для химического осаждения покрытий из сплава олова | 1977 |

|

SU779432A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ПОКРЫТИЯ НА МАТЕРИАЛАХ ИЗ УГЛЕРОДНЫХ ВОЛОКОН | 1993 |

|

RU2063461C1 |

Авторы

Даты

1981-11-23—Публикация

1980-03-07—Подача