(54) УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧИХ

1

Изобретение относится к металлургии, а именно к устройствам для термообработки отходящими высокотемпературными конверторными газами сыпучих материалов, используемых в качестве шлакообразующих и раскислителей.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для термообработки сыпучих материалов, содержащая камеру нагрева с центральным нижним газопроводом и разгрузочной тарелью и устройство для сбора термообработанных материалов, включающее сбрасыватель и накопитель 1.

Недостатком этого подогревателя является разгрузка нагретого материала в центральный нижний газоподвод.

Кроме того, значительная высота падения нагретого материала приводит к разруй ению кусковатости извести, что недопустимо в металлургическом производстве.

Целью изобретения является повыщение эффективности процесса и качества сыпучих материалов. Эта цель достигается тем, что в установке для термообработки сыпучих материалов, содержащей камеру нагреМАТЕРИАЛОВ

ва с центральным нижним газопроводом и разгрузочной тарелью и устройство для сбора термообработанных материалов, включающее сбрасыватель и накопитель, устройство для сбора термообработанных материалов выполнено в виде размещенной с возможностью вращения вокруг вертикальной оси установки, герметически связанной с камерой корпуса с кольцевым желобом, расположенным под тарелью между сбрасывателем и накопителем, закрепленными на корпусе, а нижняя часть тарели снабжена ло10пастями, входящими в желоб.

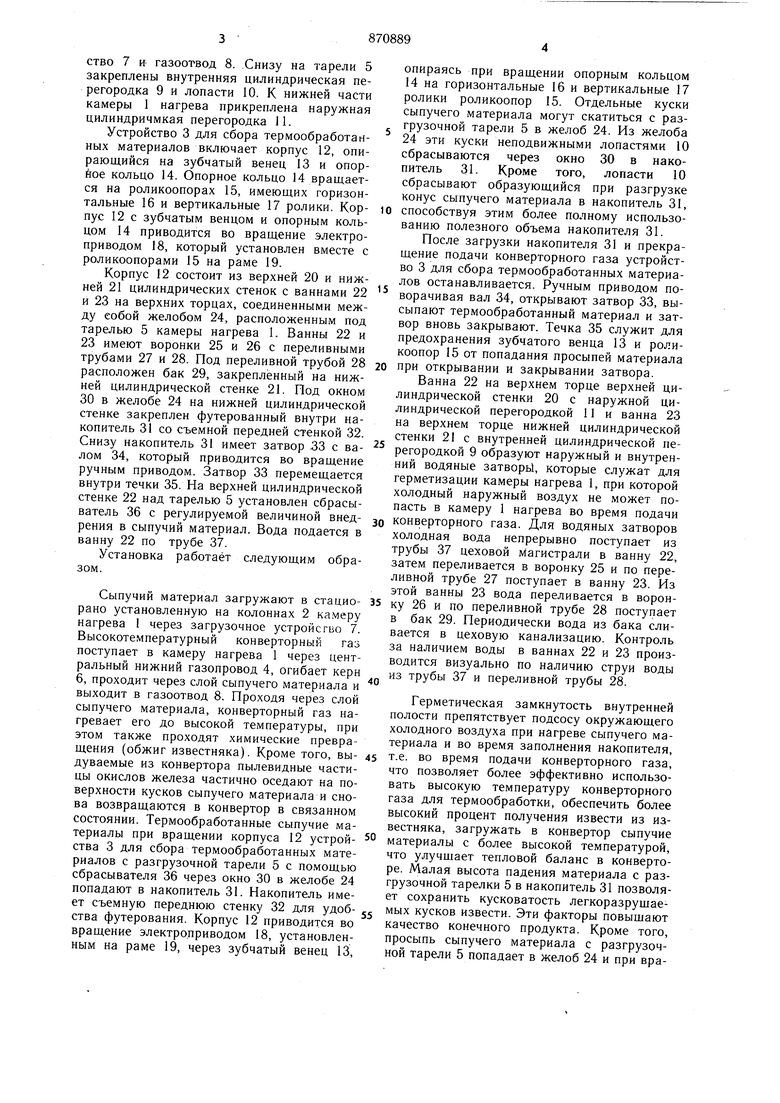

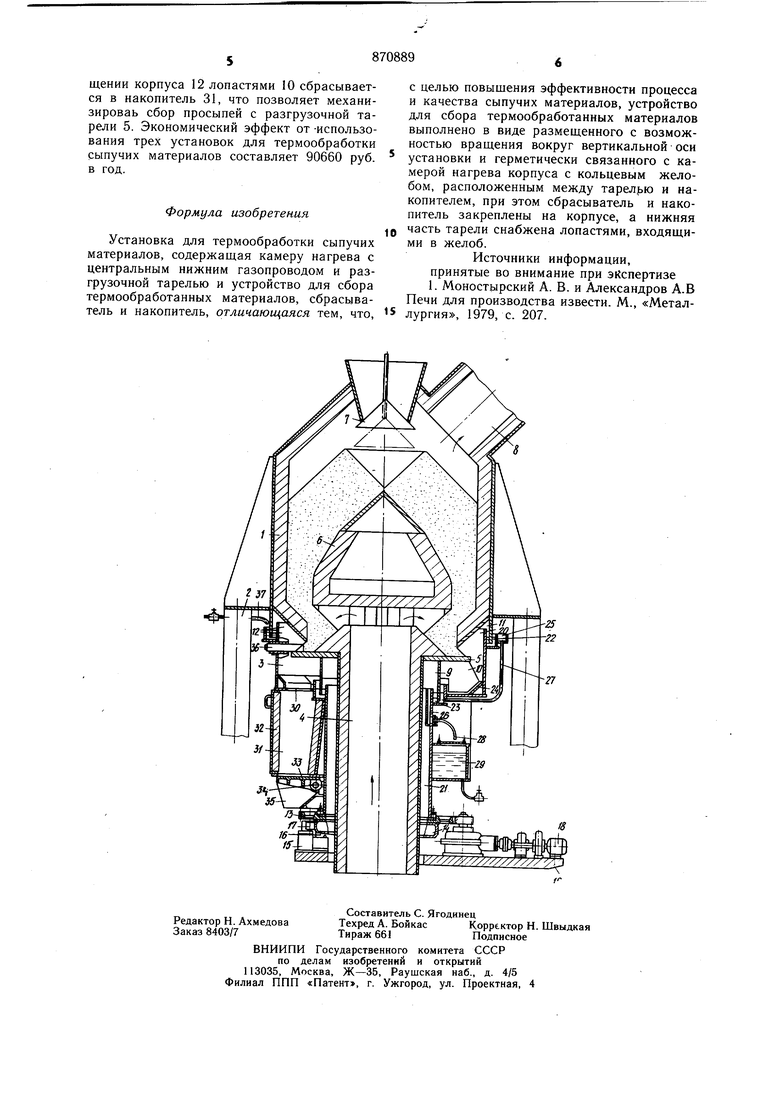

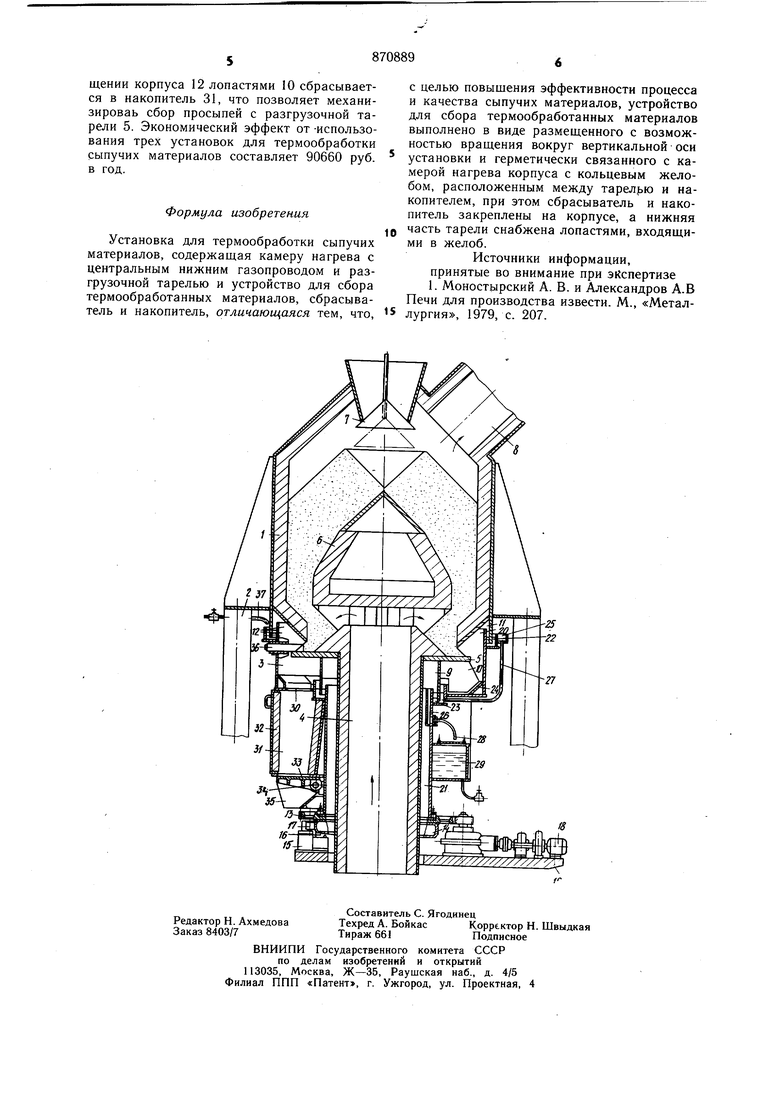

Установка изображена на чертеже.

Установка состоит из камеры нагрева 1, установленной на колоннах 2, и расположенного под ней устройства 3 для сбора тер15мообработанных материалов.

В нижней части камеры нагрева 1 имеется центральный нижний газоподвод 4 с разгрузочной тарелью 5 для сыпучего материала. В центре камеры 1 над газоподводом расположен керн 6, который образует

20 внутри камеры 1 кольцевую полость для сыпучего .материала. В верхней части камеры нагрева 1 расположены загрузочное устройство 7 и газоотвод 8. Снизу на тарели 5 закреплены внутренняя цилиндрическая перегородка 9 и лопасти 10. К нижней части камеры 1 нагрева прикреплена наружная цилиндричмкая перегородка 11.

Устройство 3 для сбора термообработанных материалов включает корпус 12, опирающийся на зубчатый венец 13 и опорйое кольцо 14. Опорное кольцо 14 вращается на роликоопорах 15, имеющих горизонтальные 16 и вертикальные 17 ролики. Корпус 12 с зубчатым венцом и опорным кольцом 14 приводится во вращение электроприводом 18, который установлен вместе с роликоопорами 15 на раме 19.

Корпус 12 состоит из верхней 20 и нижней 21 цилиндрических стенок с ваннами 22 и 23 на верхних торцах, соединенными между собой желобом 24, расположенным под тарелью 5 камеры нагрева 1. Ванны 22 и 23 имеют воронки 25 и 26 с переливными трубами 27 и 28. Под переливной трубой 28 расположен бак 29, закреплённый на нижней цилиндрической стенке 21. Под окном 30 в желобе 24 на нижней цилиндрической стенке закреплен футерованный внутри накопитель 31 со съемной передней стенкой 32. Снизу накопитель 31 имеет затвор 33 с валом 34, который приводится во вращение ручным приводом. Затвор 33 перемещается внутри течки 35. На верхней цилиндрической стенке 22 над тарелью 5 установлен сбрасыватель 36 с регулируемой величиной внедрения в сыпучий материал. Вода подается в ванну 22 по трубе 37.

Установка работает следующим образом.

Сыпучий материал загружают в стациорано установленную на колоннах 2 камеру нагрева I через загрузочное устройство 7. Высокотемпературный конверторный газ поступает в камеру нагрева 1 через центральный нижний газопровод 4, огибает керн

, проходит через слои сыпучего материала и

выходит в газоотвод 8. Проходя через слой сыпучего материала, конверторный газ нагревает его до высокой температуры, при этом также проходят химические превращения (обжиг известняка). Кроме того, выдуваемые из конвертора пылевидные частицы окислов железа частично оседают на поверхности кусков сыпучего материала и снова возвращаются в конвертор в связанном состоянии. Термообработанные сыпучие материалы при вращении корпуса 12 устройства 3 для сбора термообработанных материалов с разгрузочной тарели 5 с помощью сбрасывателя 36 через окно 30 в желобе 24 попадают в накопитель 31. Накопитель имеет съемную переднюю стенку 32 для удобства футерования. Корпус 12 приводится во вращение электроприводом 18, установленным на раме 19, через зубчатый венец 13,

опираясь при вращении опорным кольцом 14 на горизонтальные 16 и вертикальные 17 ролики роликоопор 15. Отдельные куски сыпучего материала могут скатиться с разгрузочной тарели 5 в желоб 24. Из желоба 24 эти куски неподвижными лопастями 10 сбрасываются через окно 30 в накопитель 31. Кроме того, лопасти 10 сбрасывают образующийся при разгрузке конус сыпучего материала в накопитель 31, способствуя этим более полному использованию полезного объема накопителя 31.

После загрузки накопителя 31 и прекращение подачи конверторного газа устройство 3 для сбора термообработанных материалов останавливается. Ручным приводом поворачивая вал 34, открывают затвор 33, высыпают термообработанный материал и затвор вновь закрывают. Течка 35 служит для предохранения зубчатого венца 13 и роликоопор 15 от попадания просыпей материала при открывании и закрывании затвора.

Ванна 22 на верхнем торце верхней цилиндрической стенки 20 с наружной цилиндрической перегородкой 11 и ванна 23 на верхнем торце нижней цилиндрической стенки 21 с внутренней цилиндрической перегородкой 9 образуют наружный и внутренний водяные затворь, которые служат для герметизации камеры нагрева 1, при которой холодный наружный воздух не может попасть в камеру 1 нагрева во время подачи конверторного газа. Для водяных затворов холодная вода непрерывно поступает из трубы 37 цеховой Магистрали в ванну 22, затем переливается в воронку 25 и по переливной трубе 27 поступает в ванну 23. Из этой ванны 23 вода переливается в воронку 26 и по переливной трубе 28 поступает в бак 29. Периодически вода из бака сливается в цеховую канализацию. Контроль за наличием воды в ваннах 22 и 23 производится визуально по наличию струи воды из трубы 37 и переливной трубы 28.

Герметическая замкнутость внутренней полости препятствует подсосу окружающего холодного воздуха при нагреве сыпучего материала и во время заполнения накопителя, т.е. во время подачи конверторного газа, что позволяет более эффективно использовать высокую температуру конверторного газа для термообработки, обеспечить более высокий процент получения извести из известняка, загружать в конвертор сыпучие материалы с более высокой температурой, что улучщает тепловой баланс в конверторе. Малая высота падения материала с разгрузочной тарелки 5 в накопитель 31 позволяет сохранить кусковатость легкоразрущаемых кусков извести. Эти факторы повыщают качество конечного продукта. Кроме того, просыпь сыпучего материала с разгрузочной тарели 5 попадает в желоб 24 и при вра

Авторы

Даты

1981-10-07—Публикация

1979-12-24—Подача