(54) СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ФТОРИРОВАНИЯ ЯДЕРНОГО ТОПЛИВА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| ЯДЕРНЫЙ РЕАКТОР НА РАСПЛАВАХ СОЛЕЙ | 2014 |

|

RU2644393C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА ТУГОПЛАВКИХ МЕТАЛЛОВ ИЛИ РЯДА НЕМЕТАЛЛОВ: КРЕМНИЙ, БОР, ФОСФОР, МЫШЬЯК, СЕРА | 2005 |

|

RU2298588C2 |

| СПОСОБ ОЧИСТКИ ОБЛУЧЕННОГО ЯДЕРНОГО ТОПЛИВА | 2012 |

|

RU2499306C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| СПОСОБ ФТОРИРОВАНИЯ МЕТАЛЛИЧЕСКОГО УРАНА ДО ГЕКСАФТОРИДА УРАНА | 1997 |

|

RU2111169C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2371792C2 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКООБОГАЩЕННОГО УРАНА | 1996 |

|

RU2112744C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАСЫЩЕННЫХ ФТОРИДОВ | 1995 |

|

RU2093469C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЙСОДЕРЖАЩИХ СОРБЕНТОВ ФТОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2293382C1 |

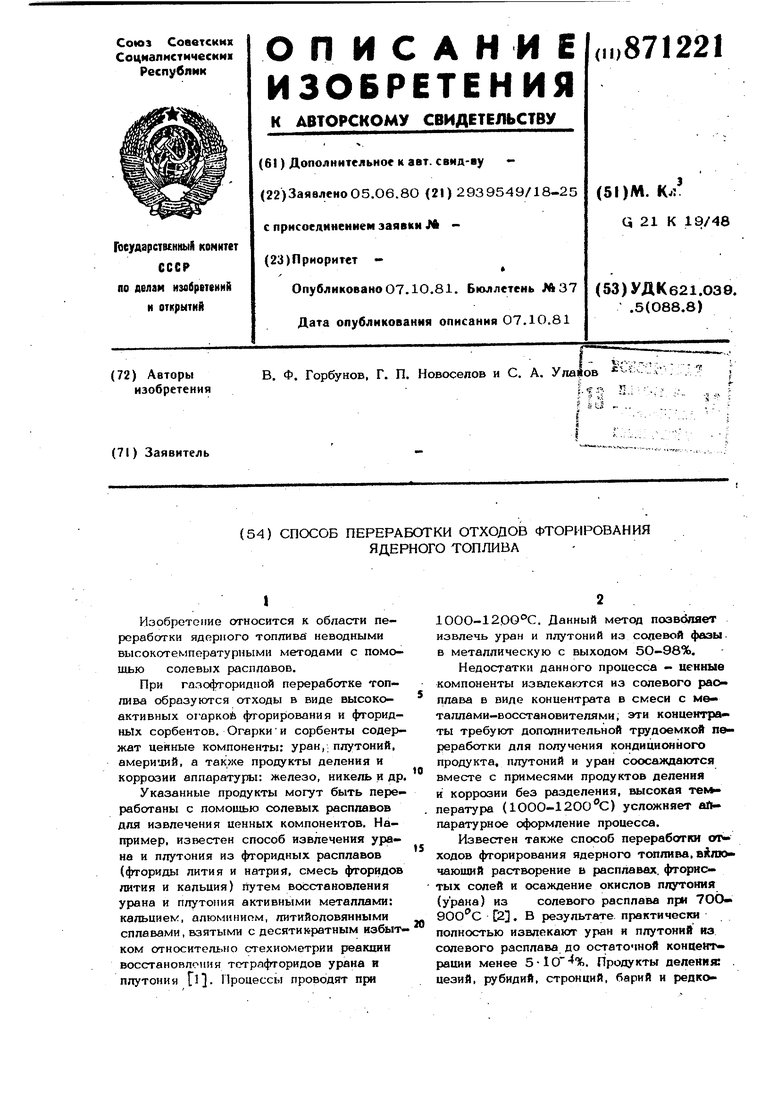

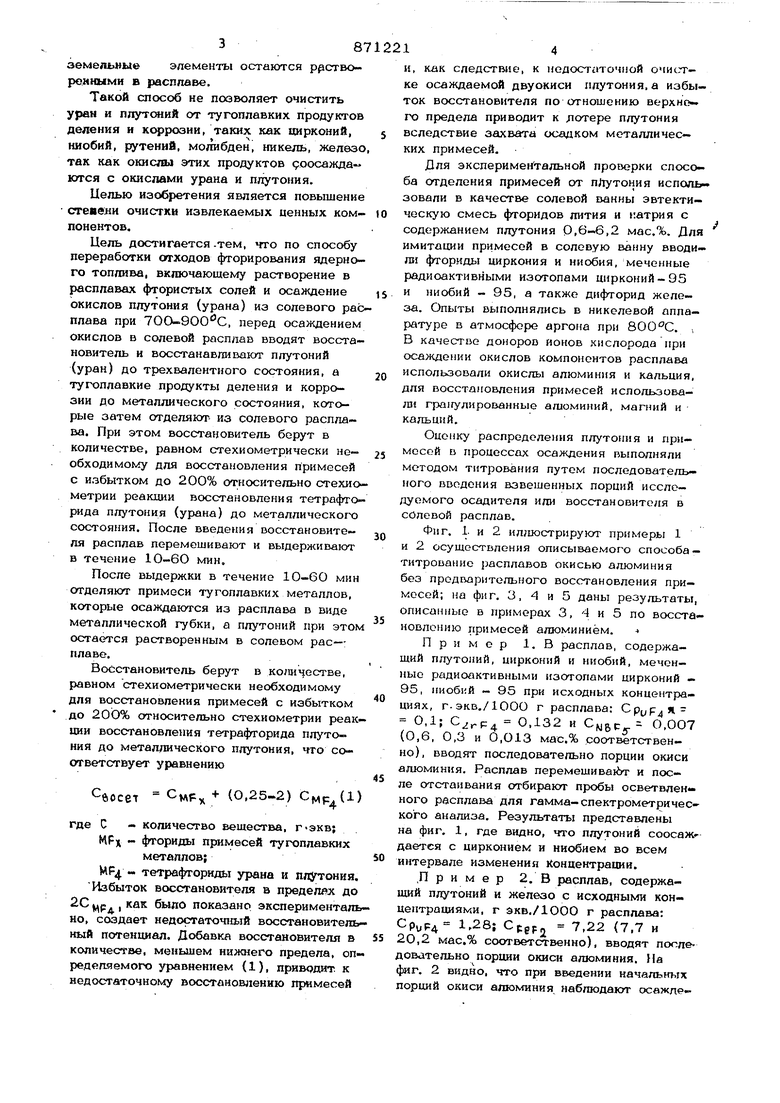

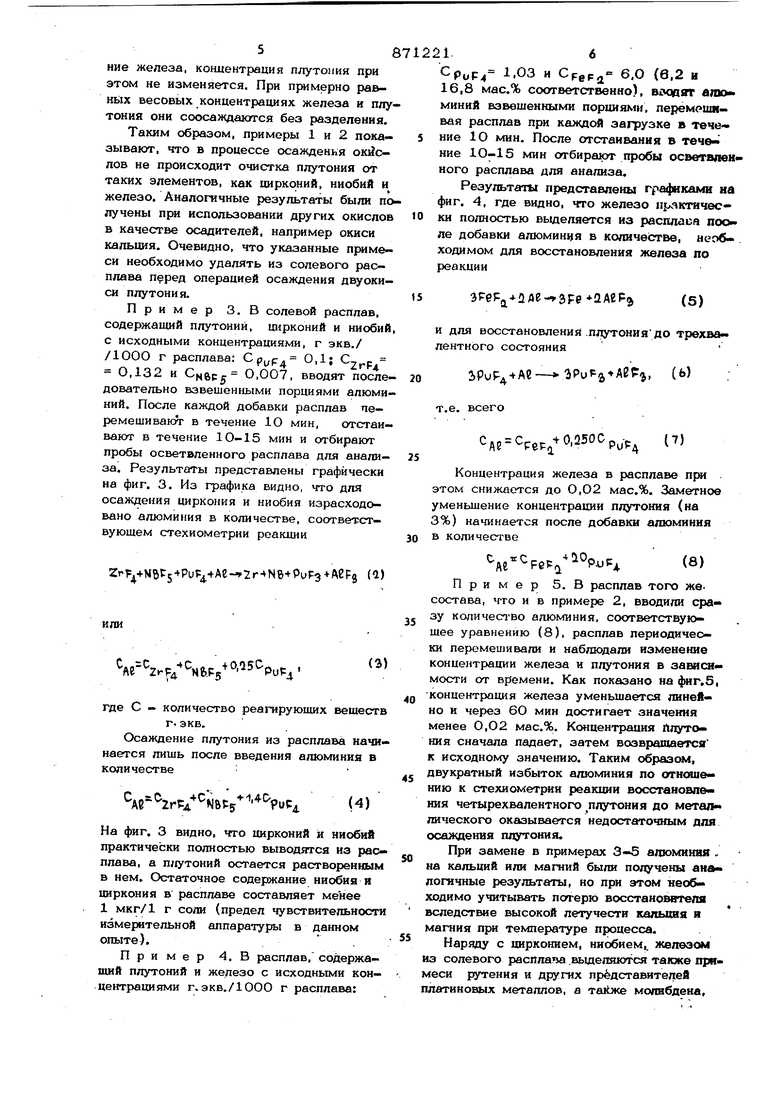

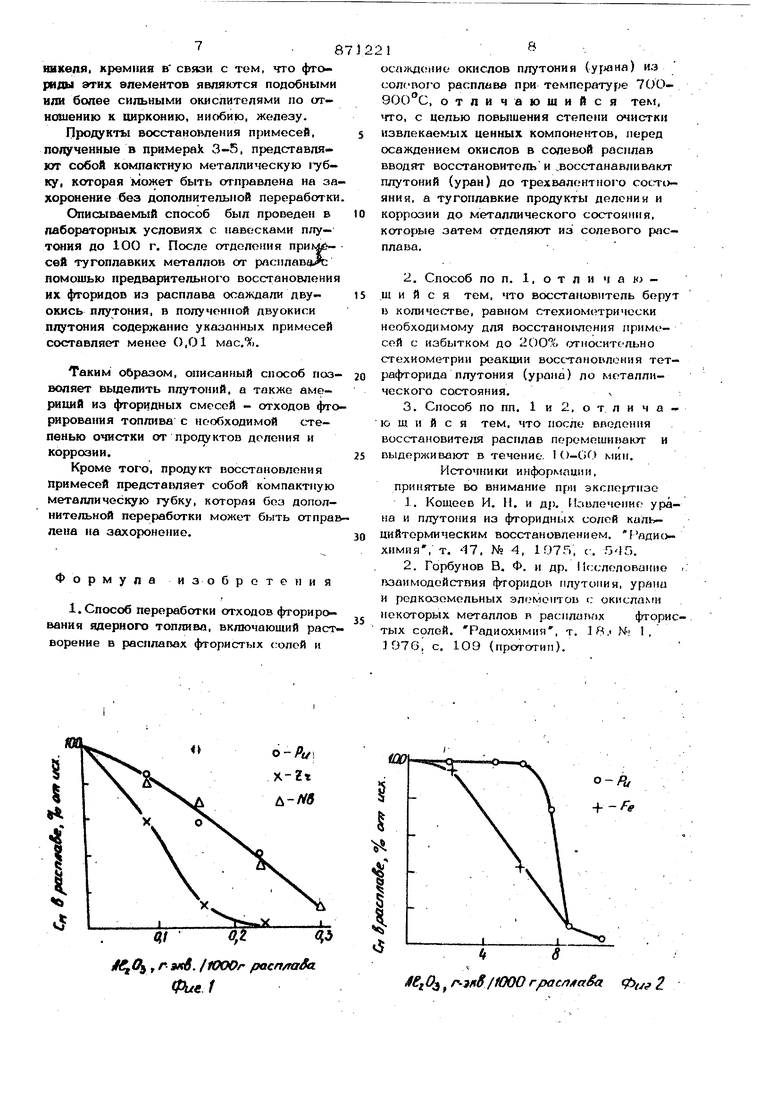

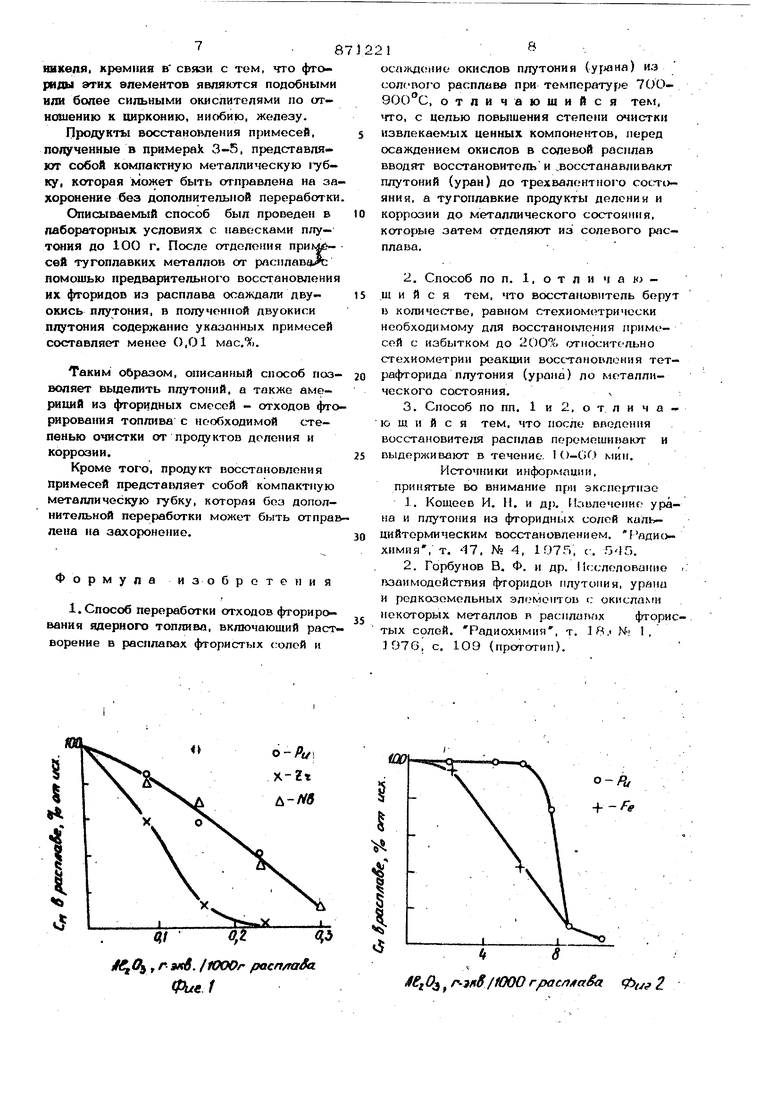

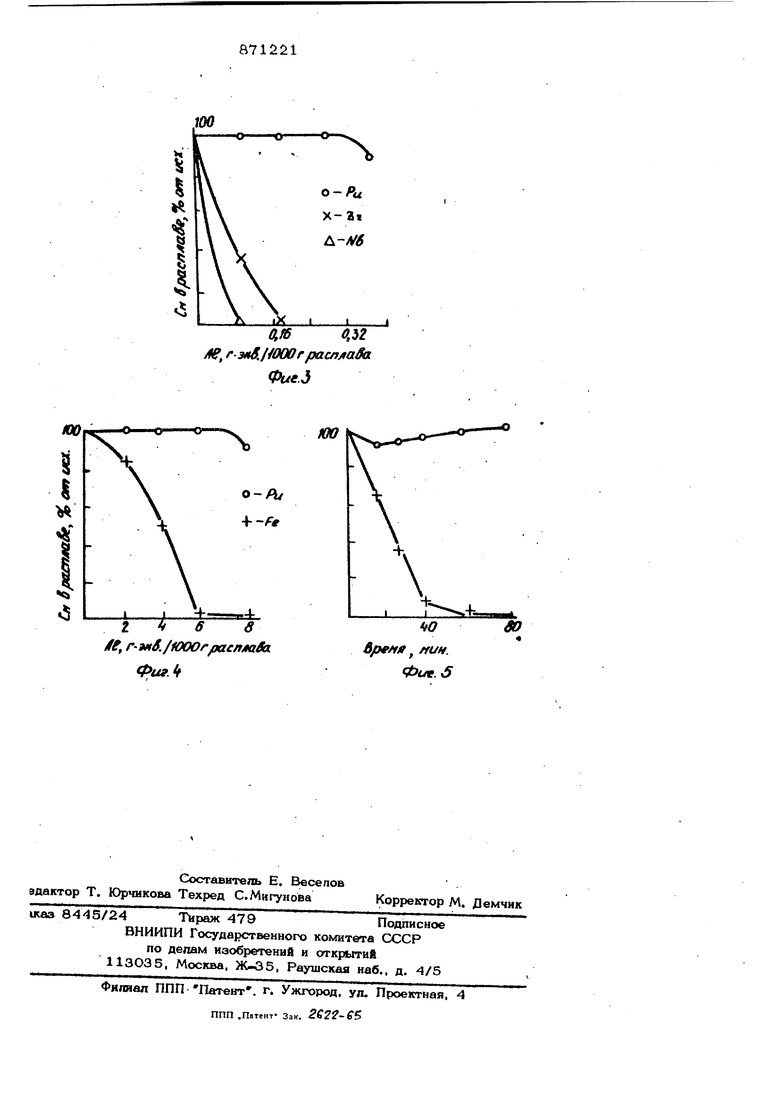

Изобретение относится к области переработки ядерного топлива неводными высокотемпературными методами с помощью солевых расплавов. При газофторидной переработке топлива образуются отходы в виде высокоактивных oiapKofe фторир1ования и фторид- нЫх сорбентов. Огаркии сорбенты содер жат ценные компоненты: уран, плутоний, америций, а также продукты деления и коррозии аппаратуры: железо, никель и др Указанные продукты могут быть переработаны с помощью солевых расплавов для извлечения ценных компонентов. Например, известен способ извлечения урана и плутония из фторидных расплавов (фториды лития и натрия, смесь фторидов лития и кальция) путем восстановления урана и плутония активными металлами: кальцием, алюминием, литийоловянными сплавами, взятыми с десятикратным избыт ком относител1.но стехиометрии реакции восстановлоння тетрафторидов урана и плутония 1. Процессы проводят при 1ООО-12.ООС. Данный метод позволяет извлечь уран и плутоний из солевой фазы в металлическую с выходом 5О-98%. Недостатки данного процесса - ценные компоненты извлекаются нз солевого раоплава в виде концентрата в смеси с металлами-восстановителями, эти концентраты требуют дополнительной трудоемкой переработки для получения кондиционного продукта, плутоний и уран соосаждакггся вместе с примесями продуктов деления и коррозии без разделения, высокая TeN пература (10ОО-12ООС) усложняет aftпаратурное оформление процесса. Известен также способ переработки отходов фторирования ядерного топпнва, ail/DOчающий растворение в расплавах, фтористых солей и осаждение окислов плутония (урана) из солевого расплава при 700- 9ОО С СЗ. В результате практически полностью извлекают уран и плутоний из. солевого расплава до остаточной концентрации менее . Продукты делениж . цезий, рубидий, стронций, барий и редкоземельные элементы остаются ррстворомными в расплаве. Такой способ не пооволяет очистить уран и плутоний от тугоплавких продуктов деления к коррозии, таких как цирконий, ниобий, рутений, молибден, никель, железо так как окислы этих продуктов роосйждакггся с окислами урана и плутония. Целью изобретения является повышение стеяеки очистки извлекаемых ценных компонентов. Цель достигается-тем, что по способу переработки обходов фторирования ядерного топлива, включающему растворение в расплавах фтористых солей и осаждение окислов плутония (урана) из солевого рас плава при TOO-QOO C, перед осаждением окислов в солевой расплав вводят восстановитель и восстанавливают плутоний (уран) до трехвалентного состояния, а тугоплавкие продукты деления и коррозии до металлического состояния, которые затем отделяют- из солевого расплава. При этом восстановитель берут в количестве, равном стехиометрически необходимому для восстановления примесей с избытком до 200% относительно стехио метрии реакции восстановления тетрафторида плутония (урана) до металлического состояния. После введения восстановителя расплав перемешивают н выдерживают в течение 10-60 мин, После выдержки в течение 1О-60 мин отделяют примеси тугоплавких металлов, которые осаждаются из расплава в виде металлической губки, а плутоний при этом остается растворенным в солевом расплаве. Восстановитель берут в количестве, равном стехиометрически необходимому для восстановления примесей с избытком до 200% относительно стехиометрии реак ции восстановления тетрафторида плутония до металлического плутония, что соответствует уравнению босет WPx (0.25-2) CMP где С - количество вещества, Гэкв; МРх фториды примесей тугоплавких металлов; МР. - тетрафториды урана и плутония Избыток восстановителя в пределах до 2С цр ,как было показано экспериментал но, создает недостаточный восстановитель ный потенциал. Добавка восстановителя в количестве, меньшем нижнего предела, оп ределяемого уравнением (1), к недостаточному восстановлению примесей и, как следствие, к недостг«точной очистке осаждаемой двуокиси плутония, а избыок восстановителя по отношению верхного предела приводит к яотере плутония вследствие захвата осадком металлических примесей. Для экспериментальной проверки способа отделения примесей от пЛутония использовали в качестве солевой ванны эвтектическую смесь фторидов лития и г.атрия с содержанием плутония 0,6-6,2 мас.%. Для имитации примесей в солевую ванну вводили фториды циркония и ниобия, меченные радиоактивными изотопами цирконий - 95 и ниобнй - 95, а также дифторид железа. Опыты выполнялись в никелевой аппаратуре в атмосфере аргона при 800 . , В качестне доноров ионов хислорода нри осаждении окислов компонентов расплава использовали окислы алюминия и кальция, для восстановления примесей использовали гра1гулированные алюминий, магний и кальций. Оценку распределения плутония и при- месой в процессах осаждения выполняли методом титрования путем последовательного введения взвешенных порций исследуемого осадителя или восстановителя в сОпевой расплав. Фиг. 1. и 2 иллюстрируют примеры 1 и 2 осуществлония описываемого способа - титрование {засплавов окисью алюминия без предварительного восстановления примесей; на фиг. 3, 4 и 5 даны результаты, описанные в примерах 3, 4 и 5 по восстановлению примесей алюминием. - Пример 1. В расплав, содержаший плутоний, цирконий и ниобий, меченные радиоактивными изотопами цирконий - 95, ниобий - 95 при исходных концентрациях, Г-ЭКВ./100О г расплава: 0,1; 0,132 и См5Р5- °° (0,6, 0,3 и 0,О13 мас.% .соответственно), вводят последовательно порции окиси алюминия. Расплав перемешивает и после отстаивания отбирают пробы осветвлен ного расплава для гамма-спектрометрического анализа. Результаты представлены на фнг. 1, где видно, что плутоний соосаж дается с цирконием и ниобием во всем интервале изменения Концентрации. .Пример 2, В расплав, содержащий плутоний и железо с исходными концентрациями, г ЭКВ./1ООО г расплава: Срурд 1,28} CpgFj 7,22 (7,7 и 20,2 мас.% соответственно), вводят последовательно порции окиси алюминия. Па фиг. 2 видно, что при введении начальных порций окиси алюминия наблюдают осажление железа, концентрация плутония при этом не изменяется. При примерно равных весовых концентрациях железа и плу тония они соосаждаются без разделения. Таким образом, примеры 1 и 2 показывают, что в процессе осаждения окислов не происходит очистка плутония от таких элементов, как цирконий, ниобий и железо. Аналогичные результаты были по лучены при использовании других окислов в качестве осадите лей, например окиси кальция. Очевидно, что указанные примеси необходимо удалять из солевого расплава операцией осаждения двуокиси плутония. Пример З.В солевой расплав, содержащий плутоний, цирконий и ниобий с исходными концентрациями, г экв./ /1ООО г расплава: С(ур 0,1; С 0,132 и 0,007, вводят после довательно взвешенными порциями алюми ний. После каждой добавки расплав пе- ремешивакуг в течение 1О мин, отстаивают в течение Ю-15 мин и отбирают пробы осветвленного расплава для анализа. Результаты представлены графически на фиг. 3. Из графика видно, что для осаждения циркония и ниобия израсходовано алюминия в количестве, соответствующем стехиометрии реакции 2грд-1-МВС5+РиР 4Ае- 2г- МВ+РиРз ЛеРз (Ч) 2..Р5 Р 4 где С - количество реагирующих веществ Осаждение плутония из расплава начинается лишь после введения алюминия в количестве ) На фиг. 3 видно, гго цирконий и ниобий практически полностью выводятся из расплава, а п;1утоний остается растворенным в нем. Остаточное содержание ниобия я циркония в расплаве составляет менее 1 мкг/1 г соли (предел чувствительности измерительной аппаратуры в данном опыте)., Пример 4, В расплав, содержащий плутоний и железо с исходными концентрациями г. ЭКВ./10ОО г расплава: СриР4 и Срврд 6,0 (6.2 и 16,8 мас.% соответственно), вмпят алюминий взвешенными порциями, перемошя- вая расплав при каждой загрузке в теч«2- ние Ю мин. После отстаивания в ние 10-15 мин отбирают пробы осветвленного расплава для анализа. Результаты представлены графиками на фиг. 4, где видно, что железо прлктически полностью выделяется из расппася пооле добавки алюминця в количестве, н(об- . ходимом для восстановления железа по реакции 3PeF, аАеРз и для восстановления плутониядо трехва лентного состояния JpuP + Ae- ЗРиРз т.е. всего + 0,2500 Концентрация железа в р асплаве при . этом снижается до О,О2 мас.%. Заметное уменьшение концентрации плутония (на 3%) начинается после добавки алюминия в количестве .,°Px, Пример 5. В расплав того жесостава, что и в примере 2, вводили еразу количество алюминия, соответствующее уравнению (8), расплав периодически перемешивали и наблюдали изменение концентрации железа и плутония в зависн мости от времени. Как показано на фиг.5, концентрация железа уменьшается линейно и через 60 мин достигает зиачения менее 0,О2 мас.%. Концентрация йлутония сначала падает, затем возвращается к исходному значению. Таким образсм, двукратный избыток агаоминия по отношению к стехиометрии реакции восстановления четырехвалентного плутония до металлического оказывается недостаточным для осаждения плутония. При замене в примерах 3-5 алюминия . на кальций или магний были получены аналогичные результаты, но при этом необходимо учитывать потерю восстановвтеля вследствие высокой летучести калышя я магния при температуре процесса. Наряду с цирконием, ниобием,, железом з солевого расплат1а .вьщеляются также при еси рутения и других представителей латиновых металлов, а таКже молибдена. -7.8 никеля, кремния в связи с тем, что фториды этих элементов являются подобными или более сильными окислителями по отиошению к циркоиию, ииобию, железу. Продукты восстановления примесей, полученные в примерах , представляют собой компактную металлическую 1 убку, которая может быть отправлена на за хоронение без дополнительной переработки Описываемый способ был проведен в лабораторных условиях с навесками шгу- тония до 100 г. После отделения тугоплавких металлов от расплавоА: помошью предварительного восстановления их фторидов из расплава осаждали двуокись плутония, в полученной двуокиси плутония содержание указанных примесей составляет менее 0,01 мас.%. Таким образом, описанный способ поз воляет вьщелить плутоний, а также америций из фторидных смесей - отходов фто рирования топлива с необходимой степенью очистки от продуктов деления и коррозии. Кроме того, продукт восстановления примесей представляет собой компактную металлическую губку, которая без дополнительной переработки может быть отпра лена на захоронение. Формула изобретения 1. Способ переработки отходов фторирования ядерного топлива, включающий раст ворение в расплавах фтористых солей и 1 осаждение окислов плутония (yfjaHa) из сол(.пого расплава при температуре 7ОО- , отличающийся тем, что, с целью повышения степени очистки извлекаемых ценных компонентов, перед осаждением окислов в солевой расплав вводят восстановитель и восстанавливают плутоний (уран) до трехвалентного cotrri)яния, а тугоплавкие продукты делении и коррозии до металлического состояиня, которые затем отделяют из солевого расплава, 2.Способ по п. 1, о т л и ч а ю ш и и с я тем, что восстановитель берут в количестве, равном стехиометрически необходимому для восстановления прнмесей с избытком до 2ОО% от носите льне стехиометрии реакции восс-тановпония тетрафторида плутония (урана) ло металлического состояния. 3.Способ по пп. 1 и 2, о тли ча- ю щ и и с я тем, что после впадения восстановителя расплав пгфомешивают и выдерживают в течение. 1 О-GO мин. Источники информации, принятые во внимание при экспертизе 1.Кощеев И. И. и д). Каьпечение урана и плутония из фторидных солей кальцийтермическим восстановлением. (пдис)хнмия, т. -17, № 4, 1075, с. 515. 2.Горбунов В. Ф. и др. Исслепованне . взаимодействия фторндои плутония, урамц н редкоземельных элементов с окислами некоторых металлов в раснлап.чх фтористых солей. Радиохимия, т. 1S. № 1, 197б с, 109 (прототип).

зяб. /tOOOr pacn/raSa. Фие 1

W

Apffte /fUH. Фиг. 6

Авторы

Даты

1981-10-07—Публикация

1980-06-05—Подача