(54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКИХ ПРОВОДОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Горелка для сварки термопластичных материалов | 1978 |

|

SU927521A1 |

| БЕЗВАННОВОЕ ПЛАВЛЕНИЕ ГОРНЫХ ПОРОД ПО СПОСОБУ Р.Д.ТИХОНОВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230709C2 |

| Способ восстановления газоразрядной спектральной лампы | 1981 |

|

SU1038981A1 |

| Способ отопления печи и печь для нагрева заготовок | 1988 |

|

SU1560583A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТОЙ ПЛАКИРОВАННОЙ КАТАНКИ | 2013 |

|

RU2547364C1 |

| Способ обработки сварных соединений гидридообразующих металлов | 1980 |

|

SU907083A1 |

| Способ линейной газовой резки | 1979 |

|

SU833387A1 |

| Способ сварки плавлением | 1977 |

|

SU721281A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2199604C2 |

| Печь с вращающимся подом для безокислительного нагрева металла | 1977 |

|

SU682745A1 |

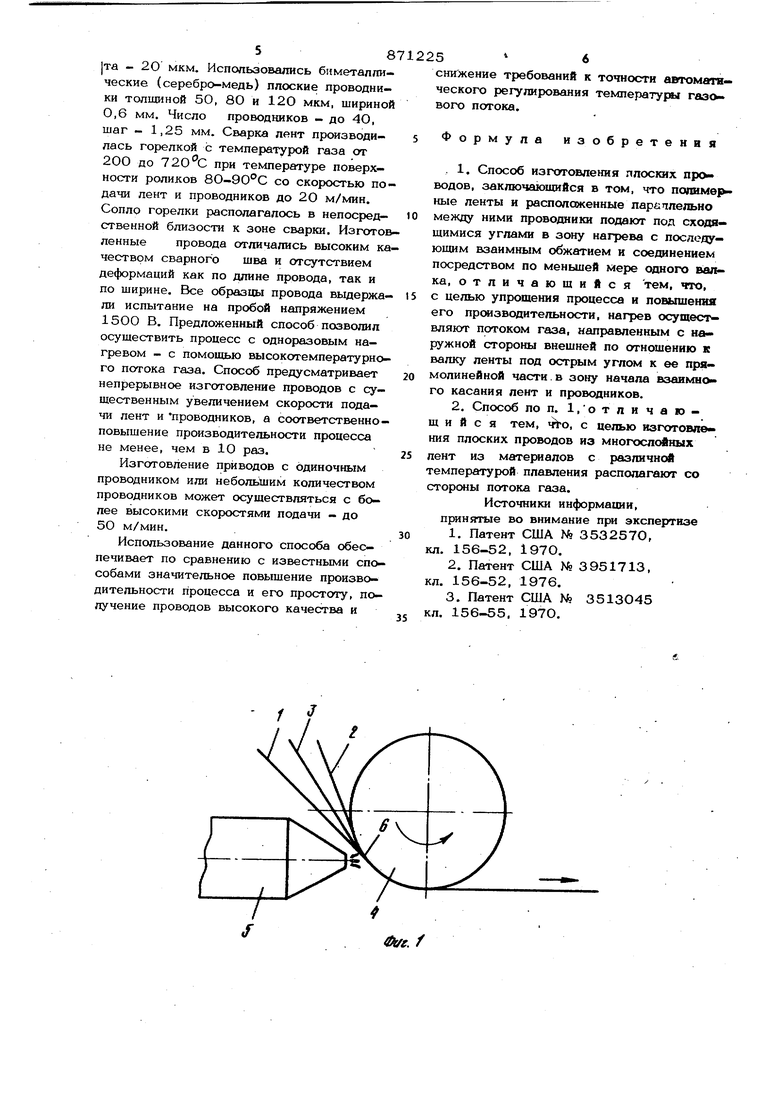

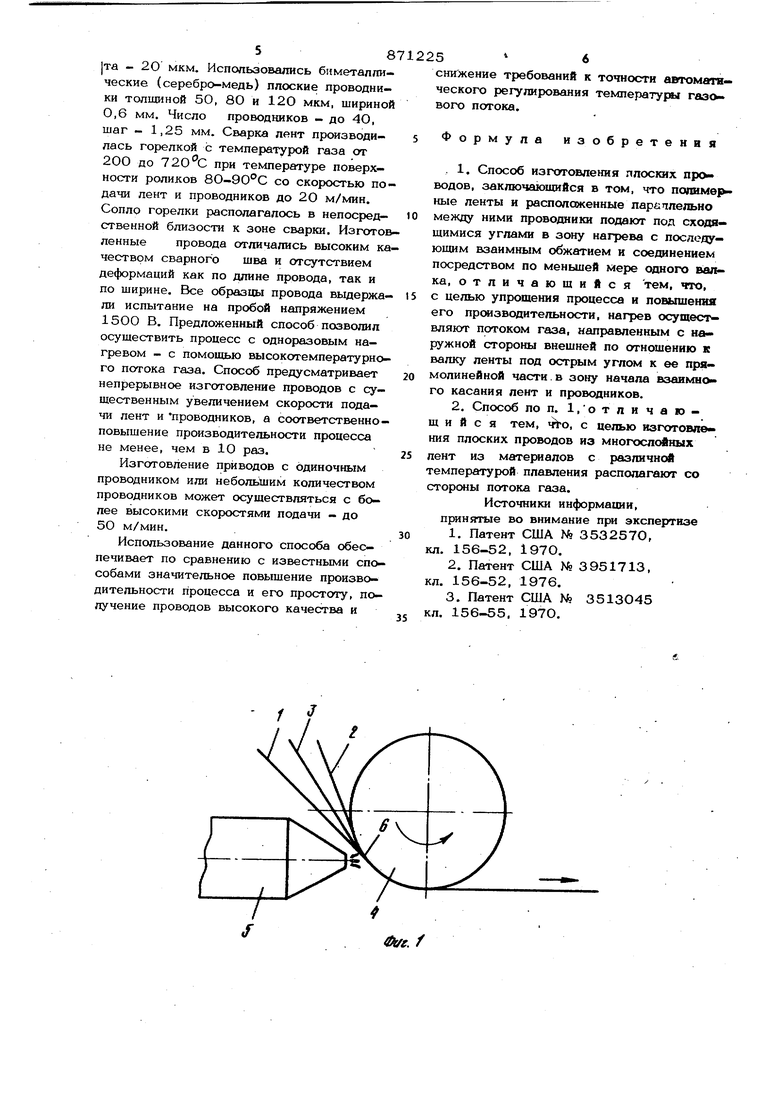

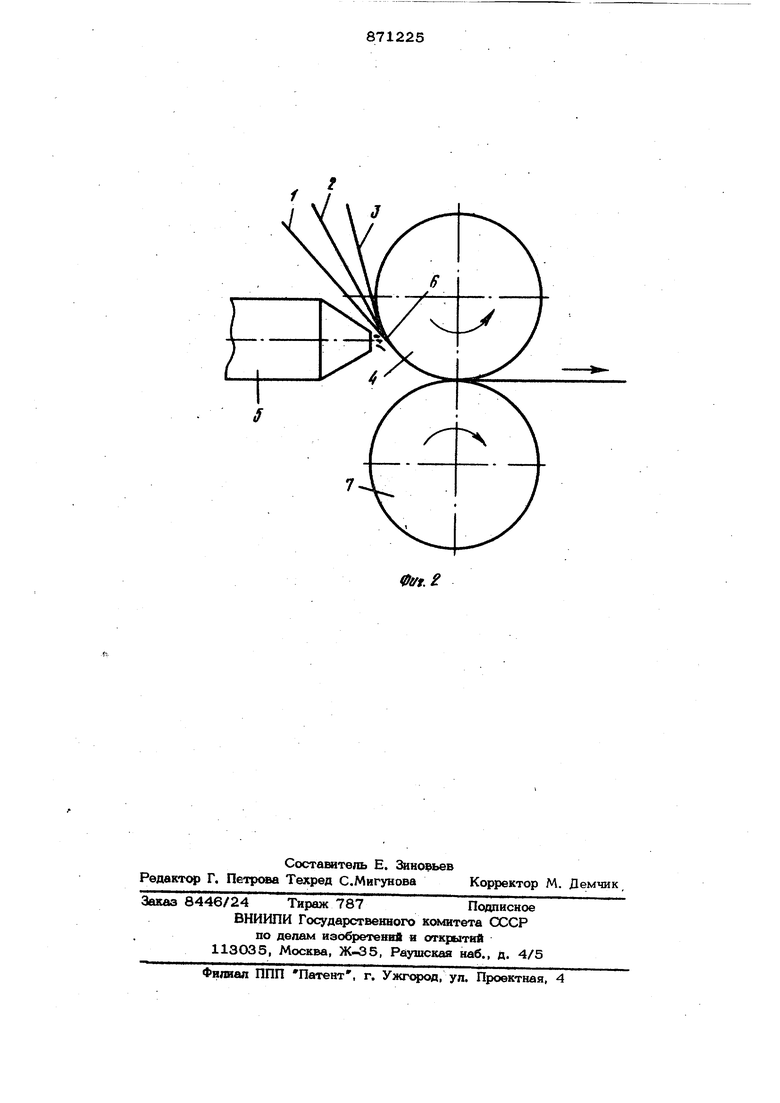

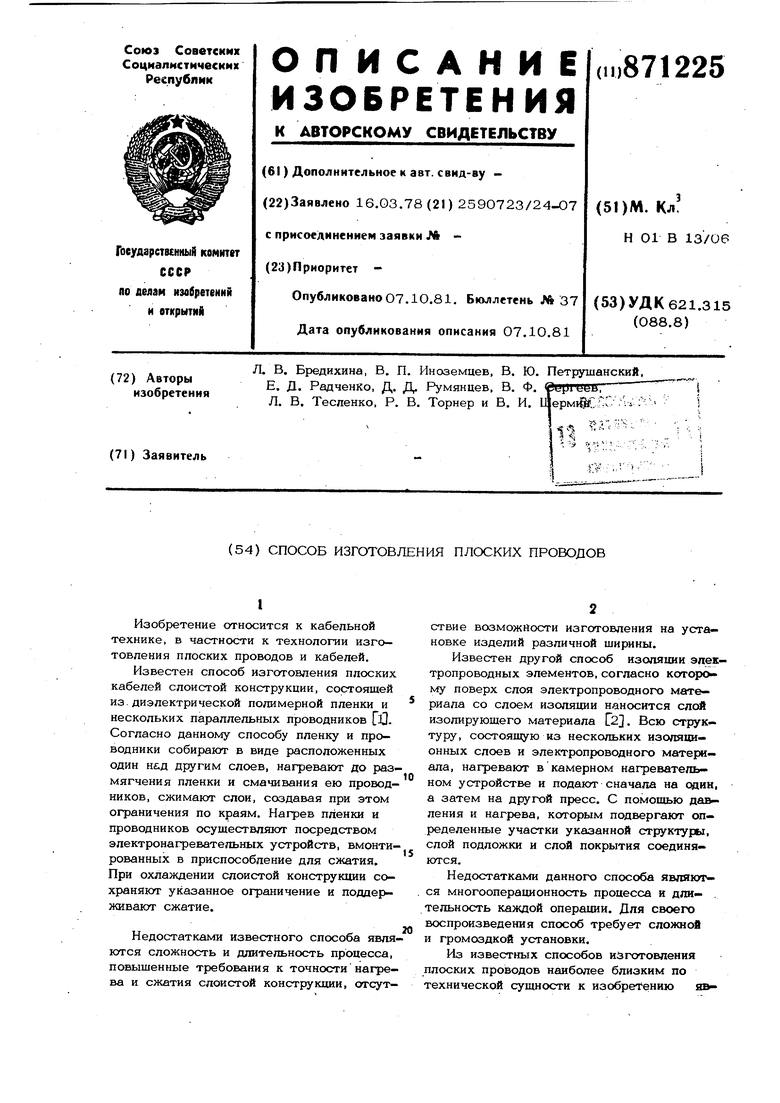

Изобретение относится к кабельной технике, в частности к технологии изготовления плоских проводов и кабелей. Известен способ изготовления плоских кабелей слоистой конструкции, состоящей из. диэлектрической полимерной пленки и нескольких параллельных проводников ИСогласно данному способу пленку и проводники собирают в виде расположенных один ньд другим слоев, нагревают до размягчения пленки и смачивания ею проводников, сжимают слои, создавая при этом ограничения по краям. Нагрев пленки и проводников осуществляют посредством электронагревательных устройств, вмонтированных в приспособление для сжатия. При охлаждении слоистой конструкции сохраняют указанное ограничение и поддерживают сжатие. Недостатками известного способа явля ются сложность и длительность процесса, повышенные требования к точности нагрева и сжатия слоистой конструкции, отсут- ствие возможности изготовления на установке изделий различной ширины. Известен другой способ изоляции электропроводных элементов, согласно которому поверх слоя электропроводного материала со слоем изоляции наносится слой изолирующего материала 2. Всю структуру , состоящую из нескольких изоляционных слоев и электропроводного материала, нагревают в камерном нагревательном устройстве и подают сначала на один, а затем на другой пресс. С помощью давления и нагрева, которым подвергают определенные участки указанной структуры, слой подложки и слой покрытия соединяются. Недостатками данного способа являются многооперационность процесса и дли- . тельность каждой операции. Для своего воспроизведения способ требует сложной и громоздкой установки. Из известных способов изготовления плоских проводов наиболее близким по технической сущности к изобретению является способ, заключаюишйся в том, что две полимерные ленты и расположенные параплельмо между ними проводники подают под сходяшщмися углами в зону нагрева с последующим взаимным обжатием и соединением посредством валков ГзЗ. Затем ленты и проводники нагревают повторно и подают ко второй паре охлаждающих валков, температура которых ниже той, при которой полимерные ленты свариваются. Недостаток этого способа заключается в многорааовости нагрева. Это обусловлено тем, гто нагрев лент и проводников, осушествляемый с помощью горелок, установленных вблизи первой пары валков, является недостаточным. Тепловой поток от этих горелок направлен на внутренние поверхности лент. Однако в сипу геометрии сварочного узла газовые горопки не моГут быть введены достаточно далеко в зазор между валкими, В то же время известно, что температура газового потока по мере удаления от сопла горелки резко уменьшается. Увеличение температуры газа внутри горелки не дает желаемого результата, так как в силу симметрии процесса в межвалковой области возникает замкнутая застойная зона и температу ра лент возрастает незначительно. Участки пент, максимально приближенные к по верхности горелок, оплавляются, ма-iториал лент теряет форму, вытягивается и прилипает к поверхности валков. Другим недостатком способа является конструктивная сложность установки, содержащей большое количество нагревательных устройств. Общими недостатками всех известных способов изготовления плоских проводов являются низкая производительность процесса - около 2 м/мин. Целью изобретения являются упрощение процесса изготовления плоских проводов и повыщение его производительност Эта цепь достигается тем, что в известном способе изготовления плоских проводов, заключающемся в том, что пол мерные ленты и расположенные параллель но между ними проводники подают под сходящимися углами в зону нагрева с по следующим взаимным обжатием и соедине нием посредством по меньшей мере одно го валка, нагрев осуществляют потоком . газа, направленным с наружной стороны внещней по отношению к валку ленты под острым углом к ее прямолинейной части в зону начала взаимного касания пент и проводников. При изготовлении проводов из многолойных лент из материалов с различней емпературой плавления слсЛ с более выокой температурой плавления располагат со стороны потока газа. Изменение схемы подачи лент и проводников в область сварки и внешнее распоожение высокотемпературного потока газа позволяют одновременно сваривать неограниченное число слоев, открывает ирокие возможности для выбора оптимальных режимов подачи лент и проводников на валок и размещения нагревающего устройства, например газовой горелки. Несимметричность потока газа относительно лент и валков исключает образование застойной зоны, позволяет максимально приблизить сопло горелки к поверхности лент, применить высокотемпературные горелки и существенно увеличить скорость подачи материала. Нагрев с наружной стороны внешней более тугоплавкой ленты способствует выравниванию температурного поля в объеме материала лент и снижает требования к точности регулирования температуры газа в горелке. Сварка лент фактически производится на поверхности приемного валка, а затем провод обжимают между валками, правильный подбор температуры которых позволяет получить сварной шов, равнопрочный с исходным полимерным материалом. На фиг. 1 изображена схема установки для осуществления предлагаемого способа; на фиг. 2 - то же, с обжимным валком.л Полимерные ленты 1, 2 и параллельно расположенные между ними проводники 3 подают Под сходящимися углами с осевым натяжением в зону нагрева на валок 4. С наружной стороны внешней по отноше нию к валку 4 ленты 1 под острым углом к ее прямолинейной части устанавливают высокотемпературную газовую горелку 5, Поток газа направлякуг в зону 6 начала взаимного касания лент 1, 2 и проводников 3. Величина угла между внешней лентой и направлением потока газа не превьпиает 90. Вершины всех упомянутых углов обращены в одну сторону. Это делает прогрев лент наиболее эффективным. Обжим прсжаводится обжимным валков 7, Пример. Предлагаемым способом изготавливались плоские провода из дублированной полиэтилен-полиэтилентерефталатной ленть щириной от 40 до 150 мм, Спой полиэтилена составлял по толщине 120 и 70 мкм, слой полиэтилентерефтала|та - 20 мкм. Использовались биметаллические (серебро-медь) плоские проводники толщиной 50, 80 и 120 мкм, ширино 0,6 мм. Число проводников - до 4О, шаг - 1,25 мм. Сварка лент производилась горелкой с температурой газа от 200 до 720 С при температуре поверхности роликов 80-90 0 со скоростью по дачи лент и проводников до 20 м/мин. Сопло горелки располагалось в непосредственной близости к зоне сварки. Изготов ленные провода отличались высоким ка чеством сварного шва и отсутствием деформаций как по длине провода, так и по ширине. Все о6разш 1 провода вьщержа ли испытание на пробой напряжением 15ОО В. Предложенный способ позволил осуществить процесс с одноразовым нагревом - с помощью высокотемпературно го потока газа. Способ предусматривает непрерывное изготовление проводов с существенным увеличением скорости подачи лент и проводников, а соответственно повышение производительности процесса не менее, чем в Ю раз. Изготовление приводов с одиночным проводником или небольшим количеством проводников может осуществляться с более высокими скоростями подачи - до 50 м/мин. Использование данного способа обеспечивает по сравнению с известными способами значительное повышение производительности процесса и его простоту, получение проводов высокого качества и снижение требований к точности автоматя ческого регулирования температуры газо вого потока. Формула изобретения , 1. Способ изготовления плоских про водов, заключающийся в том, что полиме; ные ленты и расположенные лар :1лельно между ними проводники подают под сходв« щимися углами в зону нагрева с последующим взаимным обжатием и соединением посредством по меньшей мере одного валка, отличающийся тем, что, с целью упрощения процесса и повышенна его прсизводительностн, нагрев осушествляют потоком газа, направленным с наружной стороны внешней по отношению к валку ленты под острым углом к ее прямолинейной части.в зону начала взаимно го касания лент и проводников. 2. Способ по п. 1, о т л и ч а го щ и И с я тем, , с целью изготовлен ния плоских проводов из миогослЫЬсых лент из материалов с различно температурой плавления располагают со стороны потока газа. Источники информации, принятые во внимание при экспертизе 1.Патент США №3532570, кл. 156-52, 1970. 2.Патент США № 3951713, кл. 156-52, 1976. 3.Патент США № 3513045 кл. 156-55, 197О.

Авторы

Даты

1981-10-07—Публикация

1978-03-16—Подача