Изобретение относится к области порошковой металлургии, а точнее, к способам восстановления изделий методами напыления порошковых материалов.

Известен способ восстановления методом плазменного напыления на восстанавливаемую рабочую поверхность изделия металлического порошка. В этом способе невозможно обеспечить высокие прочностные свойства из-за значительного уровня остаточной пористости и низких значений прочности сцепления напыленного слоя с основным металлом (Митин Б.С. Порошковая металлургия и напыленные покрытия. - М.: Металлургия, 1987).

Наиболее близким к предлагаемому является способ восстановления изделия, включающий плазменное напыление металлического порошка на восстанавливаемую поверхность и горячее уплотнение (патент US 5298095, С 22 С 14/00).

Недостатком известного способа являются значительные энергетические затраты при горячем уплотнении пористого напыленного слоя.

Задачей, на решение которой направлено изобретение, является повышение прочностных характеристик как самого напыленного слоя, так и прочности сцепления последнего с основным металлом при значительном снижении энергетических затрат и ограничений по габаритным размерам восстанавливаемого изделия.

Поставленная задача достигается тем, что в способе восстановления изделия, включающем плазменное напыление металлического порошка на восстанавливаемую рабочую поверхность изделия и горячее уплотнение напыленного слоя вращающимся накатным роликом, напыление осуществляют порошком с равноосной зернистой микроструктурой на разогретую восстанавливаемую поверхность изделия, а горячее уплотнение напыленного слоя ведут после нагрева поверхностного слоя накатного ролика и рабочей поверхности восстанавливаемого изделия в месте их контакта до температуры, обеспечивающей сверхпластичное состояния металлического порошка, с усилием, обеспечивающим деформацию напыленного металла по границам равноосных микрокристаллических зерен.

Это обеспечит повышение прочностных характеристик как самого напыленного слоя, так и прочности сцепления его с основным материалом.

Для обеспечения процесса скорость перемещения накатного ролика и обрабатываемого изделия не должна превышать 2,0 мм/с, а скорость деформации напыленного слоя должна быть в пределах 0,64-6,4%/мин, перепад температур в зоне контакта рабочей поверхности накатного ролики и восстанавливаемой поверхности изделия не должен превышать ±5oС.

Для напыления используют равноосный мелкозернистый и микрокристаллический порошок с величиной зерна примерно 1...3 мкм (А.П. Гуляев. Сверхпластичность стали. - М.: Металлургия, 1982, с. 51).

Кроме того, напыленный слой дополнительно подвергают диффузионной сварке с поверхностью основного металла и термомеханическому упрочнению непосредственно после восстановления рабочей поверхности изделия, для чего уплотненный слой с помощью плазменной горелки нагревают до температуры диффузионной сварки, повторно накатывают роликом с заданной скоростью деформации слоя и закаливают газожидкостной средой на основе жидкого азота. Это позволяет повысить прочность сцепления напыленного слоя с основным металлом, снизить пористость напыленного слоя.

Наиболее близким к устройству, реализующему способ является устройство по патенту РФ 2125115, С 23 С 4/00, содержащее плазменную горелку с бункером-питателем для напыления на рабочую поверхность изделия и механизм вращения изделия. Однако известное устройство не решает поставленную задачу.

Известна конструкция пресса, рабочая траверса которого имеет минимальную скорость перемещения и нагружения, обеспечивающие деформацию металла в условиях сверхпластичного состояния (Фиглин С.З. и др. Изотермическое деформирование металлов. - М.: Машиностроение, 1978, с. 50-56).

Устройство, реализующее способ, содержит плазменную горелку с бункером-питателем для напыления на рабочую поверхность изделия порошка и механизм вращения изделия, оно снабжено платформой, накатным роликом, рабочей траверсой, плазменными горелками для предварительного нагрева восстанавливаемой поверхности изделия и рабочей поверхности накатного ролика, экраном, подвеской, форсункой закалочного охлаждения и датчиками активного контроля, при этом накатной ролик через подвеску связан с рабочей траверсой, плазменные горелки объединены в блок, который установлен до контактной зоны накатного ролика по направлению его вращения на экране, закрепленном на подвеске, к экрану прикреплены форсунка закалочного охлаждения и датчики активного контроля после контактной зоны накатного ролика по направлению его вращения, механизм вращения восстанавливаемого изделия установлен на платформе, а накатной ролик имеет профиль рабочей поверхности, идентичной зеркальному отражению профиля восстанавливаемой поверхности изделия.

Такая конструкция обеспечивает снижение энергетических затрат на восстановления изделия.

Блок плазменных горелок с бункером-питателем крепят к подвижной (рабочей) траверсе над обрабатываемой поверхностью восстанавливаемого изделия и рабочей поверхностью накатного ролика до зоны контакта последних, а форсунку закалочного охлаждения и датчик активного контроля температуры размещают над напыленной и уплотненной поверхностью изделия непосредственно после зоны контакта.

Такие конструктивные особенности устройства позволяют обеспечить температурные характеристики способа.

С целью исключения окисления напыляемого порошка в качестве плазмообразующей среды используют инертный газ - аргон.

С целью исключения окисления напыленного слоя в качестве плазмообразующей среды используют более дешевый инертный газ - азот.

С целью обкатки выгнутой или выпуклой поверхностей, например валков листовых прокатных станов, рабочая поверхность накатного ролика имеет профиль, идентичный зеркальному отражению профиля обрабатываемого изделия - прокатных налков, и сам ролик снабжен подвеской, позволяющей свободное перемещение по линии контакта поверхности уплотняющего ролика, что обеспечивает равномерный контакт рабочей поверхности накатного ролика с обрабатываемой поверхностью изделия.

Использование предложенного способа восстановления изделий и устройства для его осуществления обеспечивает более низкие энергетические, материальные и трудовые затраты; снимает практически ограничения по восстановлению крупногабаритных изделий; повышает уровень эксплуатационных характеристик изделий.

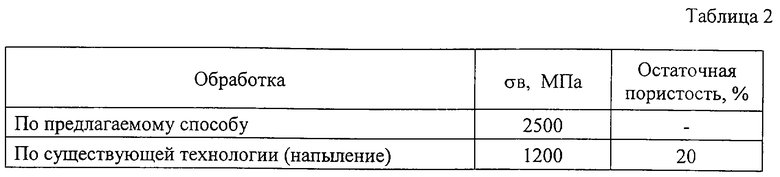

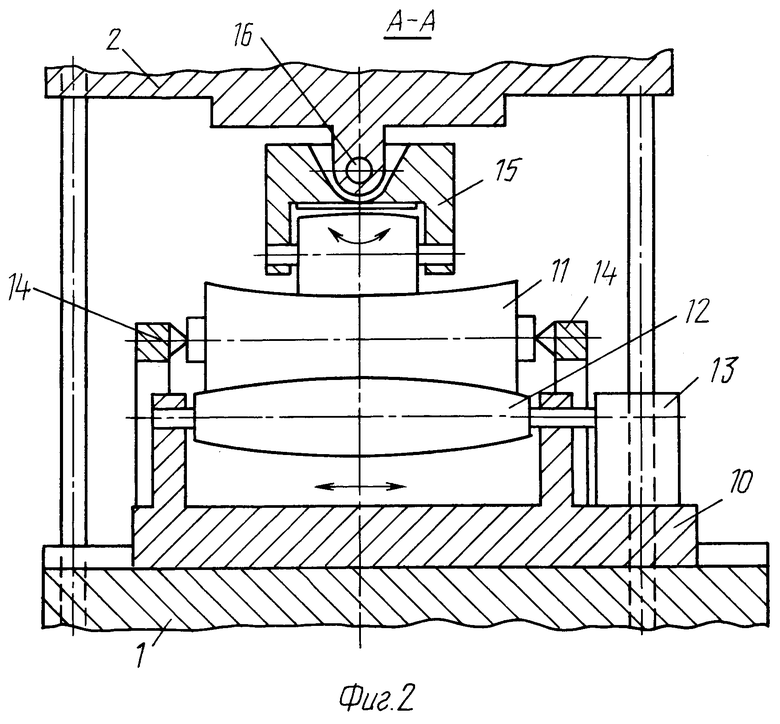

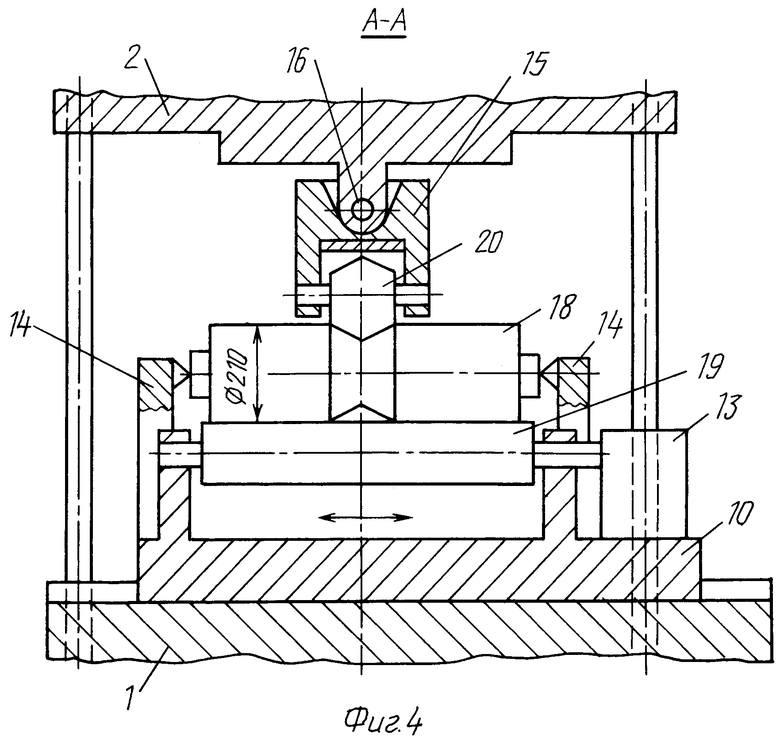

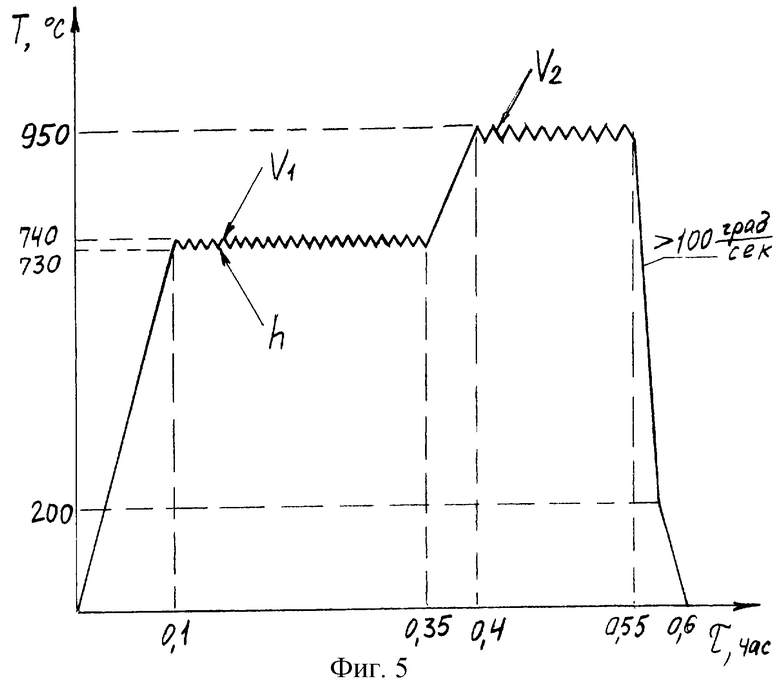

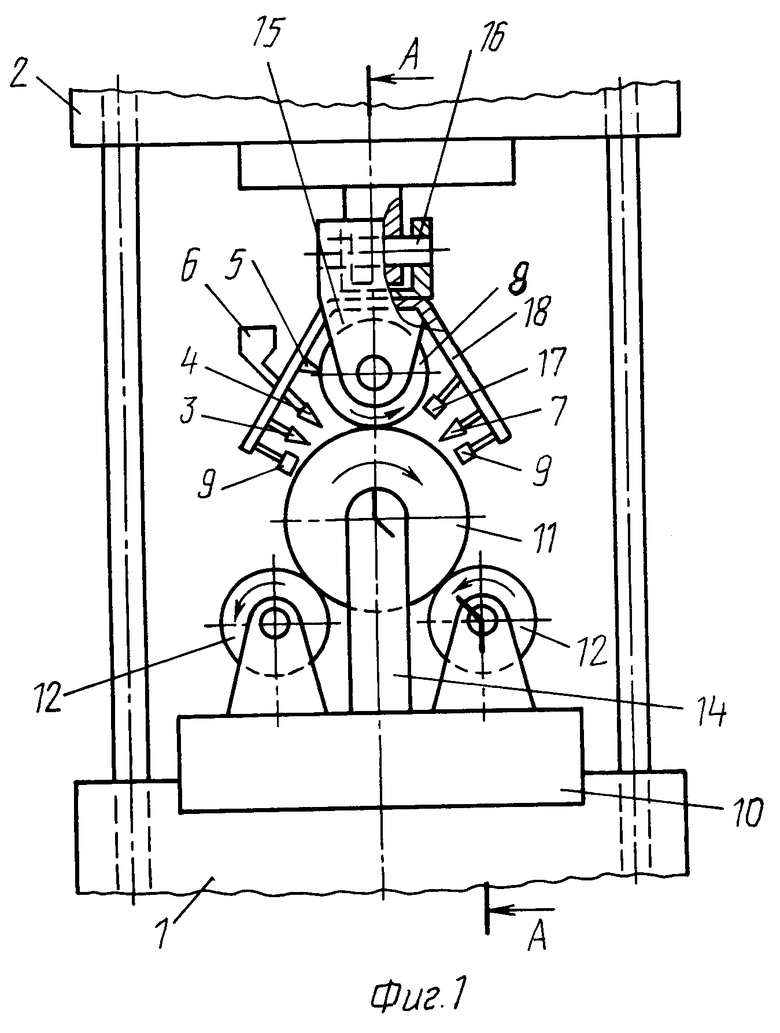

Изобретение иллюстрируется чертежом, где на фиг.1 изображен общий вид устройства; на фиг.2 - конструкция подвески накатного ролика (разрез А-А на фиг. 1); на фиг.3 - график технологического процесса; на фиг.4 - конструкция подвески накатного ролика для конкретного примера осуществления способа; на фиг.5 - график конкретного технологического процесса.

Устройство (см. фиг.1) восстановления изделий включает пресс 1 с минимальной скоростью перемещения и нагружения подвижной (рабочей) траверсы 2, блок плазменных горелок 3, 4, 5, бункер-питатель 6 порошковых материалов, форсунку 7 закалочного охлаждения, накатной ролик 8, датчик 9 активного контроля геометрических параметров, выдвижную платформу 10 горизонтального перемещения восстанавливаемого изделия, например прокатного валка 11.

Рабочая поверхность накатного ролика 8 имеет профиль, идентичный зеркальному отражению профиля обрабатываемого изделия 11 - прокатного валка,

Кроме того, на платформе 10 размещены приводные валки 12, обеспечивающие вращение изделия 11, с приводом 13 и упоры 14.

Подвеска 15 (см. фиг.2) накатного ролика 8 через шарнирное соединение 16 крепится к рабочей траверсе 2 пресса 1.

Управление процессами нагрева и охлаждения восстанавливаемой поверхности изделия 11 осуществляется с помощью бесконтактного датчика температуры 17.

Блок плазменных горелок 3, 4, 5, бункер-питатель 6, форсунка 7, датчики 9, 17 монтируются на экране 18, который крепится к подвеске 15. Причем горелки 3, 4, 5 располагают на экране 18 до зоны контакта восстанавливаемой поверхности изделия 11 с рабочей поверхностью ролика 8, а форсунка 7 и датчик 17 - после.

Контроль геометрических параметров обрабатываемой поверхности прокатного валка 11 осуществляется с помощью бесконтактных датчиков 9, которые размещены до и после зоны контакта.

Кроме того, конструкция устройства включает систему управления и поддержания работы плазменных горелок, систему энергоснабжения и управления работы установки в целом (на чертеже не показаны).

На фиг.4 дан вариант конструкции для восстановления валка-имитатора 18 с приводными валками 19 и роликом 20.

Способ восстановления, например прокатного валка из стали 9Х2МС, осуществляется следующим образом.

Восстанавливаемый прокатный валок 11 (см. фиг.1, 2) с помощью грузоподъемного механизма устанавливают на приводные валки 12. Платформу 10 перемещают в рабочую зону пресса 1.

Далее с помощью рабочей траверсы 2 пресса 1 накатной ролик 8, блок плазменных горелок 3, 4, 5 с бункером-питателем 6, форсункой 7, датчиками 9, 17 устанавливают над напыляемым участком рабочей поверхности восстанавливаемого прокатного валка 11 и засыпают в бункер-питатель 6 микрокристаллический порошок из стали 9Х2МС с величиной зерна менее 10 мкм.

Затем подают в плазменные горелки 3, 5 инертный газ (азот), зажигают плазму и нагревают участки поверхности, прилегающие к месту контакта накатного ролика 8 и восстанавливаемого прокатного валка 11, до заданной температуры A1 (см.фиг.3). На графике показано:

А1- температура фазовой перестройки объемноцентрированной кристаллической решетки в гранецентрированную кристаллическую решетку в напыляемом порошке, например, для стали 9Х2МФ температура составляет 740oС (А.А. Попов, Л.Е. Попова. Изотермические и термокинетические диаграммы распада переохлажденного аустенита. - М.: Металлургия, 1965, с.415).

- Тпл - температура плавления;

- V1 - скорость деформации в пределах 0,64-6,4%/мин;

- V2 - степень деформации, лимитируемая мощностью прессового оборудования;

- V3 - скорость охлаждения, лимитируемая применяемой закалочной средой.

Перепад температур поверхностей ролика 8 и изделия 11 в зоне контакта не должен превышать ±5oС.

Далее в плазменную горелку 4 подают инертный газ (аргон), зажигают плазму, опускают траверсу 2 и включают ее рабочий ход; одновременно из бункера-питателя 6 в плазменную горелку 4 подают напыляемый порошок и включают привод 13 вращения приводных валков 12.

Рабочий ход траверсы 2 и скорость вращения приводных валков 12 подбирают таким образом, чтобы обеспечить минимальную скорость деформации напыленного слоя, порядка 0,64-6,4%/мин, при этом скорость перемещения поверхностей ролика 8 и изделия 11 должна быть не более 2,0 мм/с.

По достижении границы напыленной и накатанной поверхности восстанавливаемого прокатного валка 11 останавливают привод 13 и рабочий ход траверсы 2, прекращают подачу порошка из бункера-питателя 6.

Затем нагревают (см. фиг. 3) плазменной горелкой 4 напыленный и накатанный слой до температуры диффузионной сварки (0,7 Т плавления), включают привод 13, рабочий ход траверсы 2 и повторно накатывают роликом 8 напыленный слой с заданной скоростью деформации; одновременно в форсунку 7 подают газожидкостную среду на основе жидкого азота и закаливают напыленный слой.

По достижении начального участка восстановленной и термомеханически упрочненной поверхности изделия отключают плазменные горелки 3, 4, 5, прекращают подачу инертной и охлаждающей сред, отключают привод 13 (см.фиг.2) вращения приводных валков 12, поднимают траверсу 2 и с помощью платформы 10 перемещают поверхность изделия на новый участок восстановления его поверхности. Далее процесс повторяется.

Проводилась техническая обработка валка-имитатора 18 (см. фиг.4) из стали 9Х2МС на полупромышленной установке, включающей модернизированный гидравлический пресс ДГ2432 с усилием 1600 кН и элементами конструкции, представленными на фиг.1, 4.

График режима обработки валка-имитатора 18 представлен на фиг.5, где:

V1- скорость деформации, 2%/мин;

V2- степень обжатия, 25%;

h - толщина напыленного слоя, 1,5 мм.

В качестве напыляемого материала использовался микрокристаллический порошок из стали 9Х2МС.

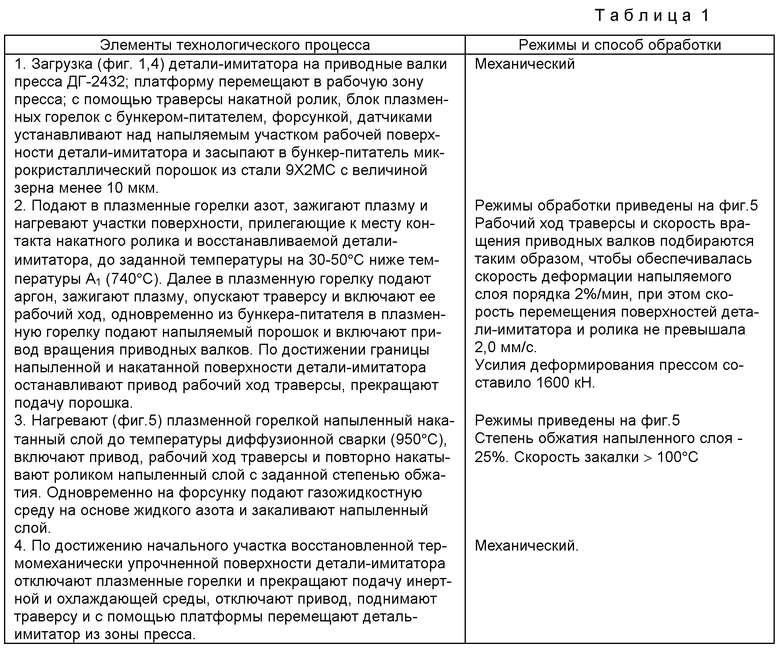

В табл. 1 приведена схема технологического процесса восстановления изделия.

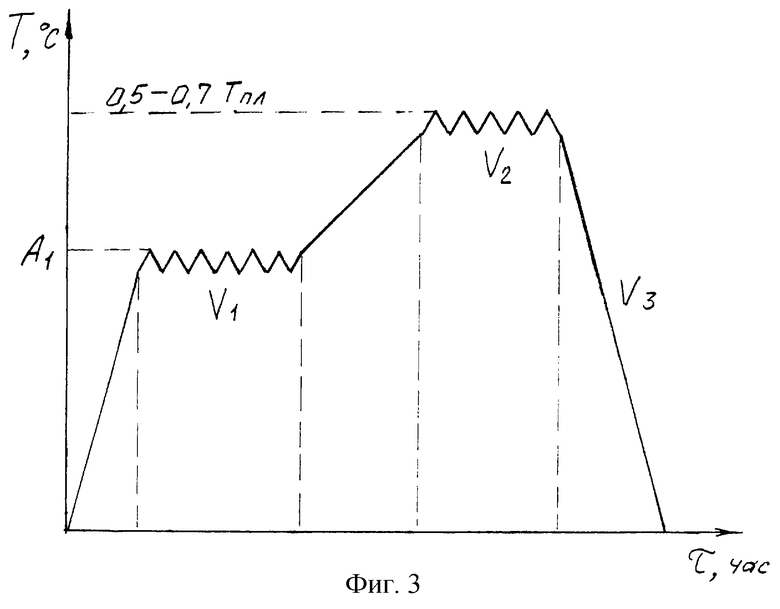

В табл.2 приведены физико-механические свойства напыленного слоя (h=1,5 мм) валка-имитатора, обработанного в полупромышленной установке на базе пресса ДГ2432 по режиму, представленному на фиг.5, в сравнении с физико-механическими свойствами валка-имитатора, обработанного по традиционной технологии, включающей плазменное напыление порошка из стали 9Х2МС на рабочую поверхность.

Изобретение относится к области порошковой металлургии, в частности к формированию защитных покрытий, и может найти применение при ремонте и восстановлении различных деталей. На разогретую восстанавливаемую поверхность изделия осуществляют плазменное напыление порошком с равноосной зернистой микроструктурой. Горячее уплотнение напыленного слоя ведут после нагрева поверхностного слоя накатного ролика и рабочей поверхности восстанавливаемого изделия в месте их контакта до температуры, обеспечивающей сверхпластичное состояние металлического порошка, с усилием, обеспечивающим деформацию напыленного металла по границам равноосных микрокристаллических зерен. Устройство имеет плазменную горелку с бункером-питателем для напыления на рабочую поверхность изделия порошка и механизм вращения изделия, платформу, накатной ролик, рабочую траверсу, плазменные горелки для предварительного нагрева восстанавливаемой поверхности изделия и рабочей поверхности накатного ролика, экран, подвеску, форсунку закалочного охлаждения и датчики активного контроля. Накатной ролик через подвеску связан с рабочей траверсой. Плазменные горелки объединены в блок, установленный до контактной зоны накатного ролика по направлению его вращения на экране, закрепленном на подвеске. К экрану прикреплены форсунки закалочного охлаждения и датчики активного контроля после контактной зоны накатного ролика по направлению его вращения. Механизм вращения изделия установлен на платформе. Накатной ролик имеет профиль рабочей поверхности, идентичный зеркальному отражению профиля восстанавливаемой поверхности изделия. Такая технология и устройство обеспечивают повышение прочностных характеристик напыленного слоя, прочность сцепления последнего с основным металлом при значительном снижении энергетических затрат. 2 с. и 7 з.п. ф-лы, 5 ил., 2 табл.

| US 5298095, 29.03.1994 | |||

| УСТАНОВКА ДЛЯ ПЛАЗМЕННОГО НАПЫЛЕНИЯ | 1997 |

|

RU2125115C1 |

| Способ восстановления изношенных деталей путем напыления металла на поверхность нагретой детали | 1951 |

|

SU111547A1 |

| СПОСОБ УПРОЧНЕНИЯ МЕТАЛЛОПОКРЫТИЙ | 0 |

|

SU212308A1 |

| ВСЕСОЮЗНАЯ !Шг'! I '-^:' 1>& " -.•-/•-);'' ^' • J р Г' '"• I Lhiti«-,u.M,.. / й:<;-;БИБЛИОТЕКА | 0 |

|

SU306198A1 |

| Способ обработки металлических покрытий | 1975 |

|

SU588260A1 |

| SU 1158614 А, 30.05.1985 | |||

| Устройство для изготовления металлических длинномерных изделий | 1969 |

|

SU648124A3 |

Авторы

Даты

2003-02-27—Публикация

2001-04-06—Подача