(54) СПОСОБ ПОДГОНКИ ПЛЕНОЧНЫХ РЕЗИСТОРОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОТОЛИТОГРАФИИ | 1996 |

|

RU2096935C1 |

| Способ изготовления многослойных тонкопленочных резисторов | 1982 |

|

SU1115113A1 |

| Способ получения изображений на теплочувствительном материале | 1978 |

|

SU957155A1 |

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАЩИТНЫХ РЕЛЬЕФОВ | 1985 |

|

SU1340398A1 |

| СПОСОБ УПРАВЛЕНИЯ ГРУППОВЫМИ ТЕХНОЛОГИЧЕСКИМИ ПРОЦЕССАМИ ИЗГОТОВЛЕНИЯ РЕЗИСТИВНЫХ КОМПОНЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 2009 |

|

RU2403649C1 |

| Свободная маска для напыления пленочных элементов и способ ее изготовления | 1982 |

|

SU1019017A1 |

| Способ подгонки сопротивления тонкопленочного резистора | 1979 |

|

SU1020869A1 |

| СУХОЙ ПЛЕНОЧНЫЙ ФОТОРЕЗИСТ | 1985 |

|

SU1371281A1 |

| Способ изготовления пленочных резисторов печатных схем | 1981 |

|

SU961169A1 |

Изобретение относится к микроэлек тронике и может быть изпользовано пр изготовлении резисторных матриц и гибридных интегральных микросборок. Известен способ плавной подгонки корректировки до номинального значения электрического сопротивления пле ночных резисторов, сформированных на подложке, путем изменения удельного поверхностного сопротивления ( f резисторной пленки, основанный на изменении величины р при изменении внутренней структуры пленки в резул тате механического воздействия на е поверхность I, Недостатки этого способа : возмож /ность подгонки только в случае отсу ствия защитного покрытия резисторно.й пленки; неосуществимость группо вой подгонки; возможность подгонки только в сторону уменьшения значе.ния РП ; низкая производительность процесса подгонки. Наиболее близок к предлагаемому способ лазерной подгонки резисторных схем 2 способ,заключающиймя в т что луч лазера, направленный на резистор, осуществляет локальный разо грев резисторной пленки до высоких температур, обеспечивающих условия термообработки. Участки пленки, подвергнутые термообработке под действием луча лазера, изменяют свою структуру и обуславливают снижение величины PQ . При увеличении мощности излучения лазера температура облучаемого участка может превысить температуру испарения материала пленки. Это приводит к удалению части площади резистора, что соответствует увеличению числа квадратов (N ) пленки. Удаление части резистора используется при необходимости повысить значение его электрического сопротивления. Недостатки этого способа : -воздействие излучения лазера на материал резисторной пленки приводит к разрушению защитного покрытия и з.агрязиению поверхности схемы частицами удаляемого материала, что снижает надежность ГИМ; -невозможность групповой подгонки резисторов; -необходимость использования специализированного дорогостоящего оборудования .. Цель, данного изобретения - повы- . шение надежности подгонки и. расширение функциональных возможностей.

Поставленная цель достигается тем что при подгонке пленочных резисторов, размещенных на подложке способом, включающим изменение удельного поверхностного сопротивления резисторов-, удельное поверхностное сопротивление резисторов изменяют путем необратимой контролируемой усадки подложки.

При этом контролируемую усадку подложки из светочувствительного стекла осуществляют путем воздействия ультрофиолетового излучения при 220-400С.

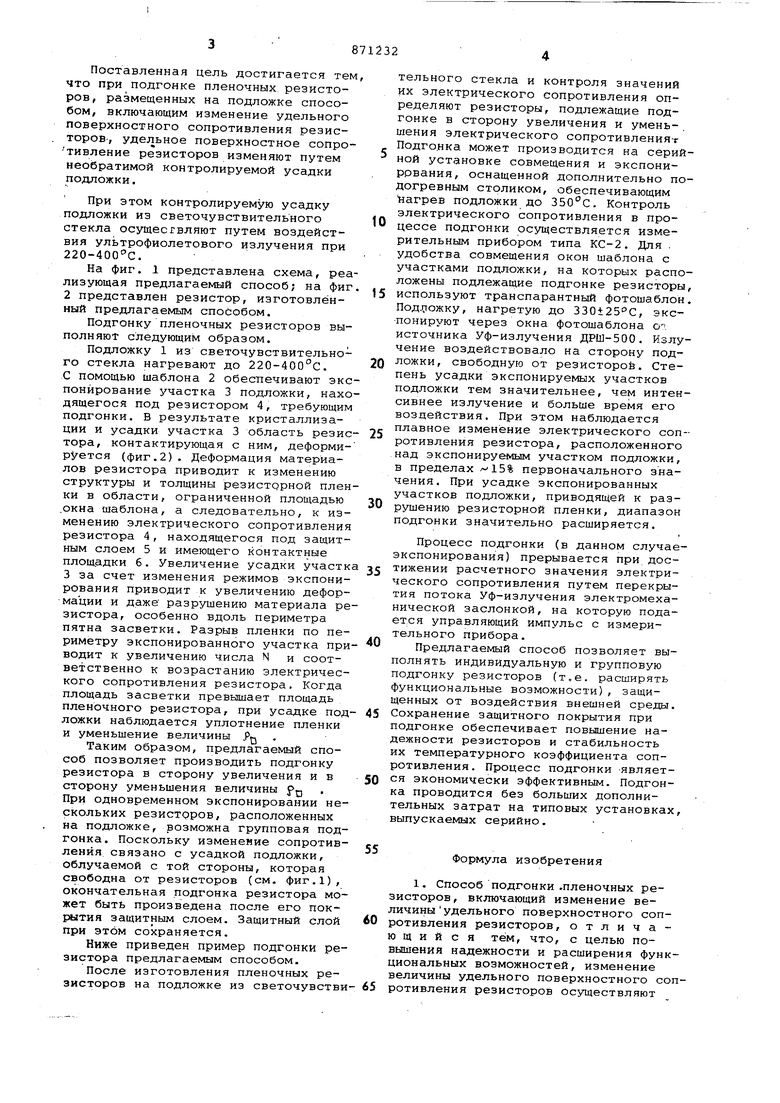

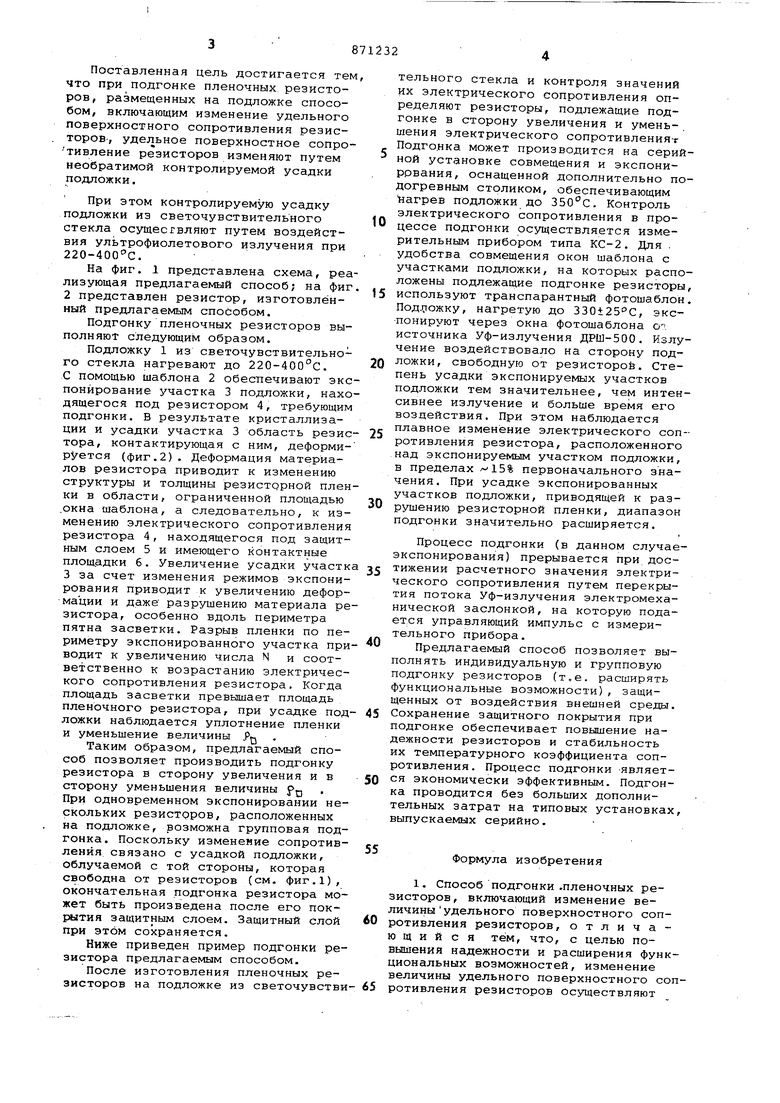

На фиг. 1 представлена схема, реализующая предлагаемый способ; на фиг 2 представлен резистор, изготовленный предлагаемым способом.

Подгонку пленочных резисторов выполняют следующим образом.

Подложку 1 из светочувствительного стекла нагревают до 220-400°С. С помощью шаблона 2 обеспечивают экспонирование участка 3 подложки, находящегося под резистором 4, требующим подгонки. В результате кристаллизации и усадки участка 3 область резистора, контактирующая с ним, деформирУется (фиг.2). Деформация материалов резистора приводит к изменению структуры и толщины резисторной пленки в области, ограниченной площадью .окна шаблона, а следовательно, к изменению электрического сопротивления резистора 4, находящегося под защитным слоем 5 и имеющего контактные площадки 6. Увеличение усадки участк 3 за счет изменения режимов экспонирования приводит к увеличению деформации и даже разрушению материала резистора, особенно вдоль периметра пятна засветки. Разрыв пленки по периметру экспонированного участка приводит к увеличению числа N и соответственно к возрастанию электрического сопротивления резистора. Когда площадь засветки превышает площадь пленочного резистора, при усадке подложки наблюдается уплотнение пленки и уменьшение величины Я

Таким образом, предлагаемый способ позволяет производить подгонку резистора в сторону увеличения и в сторону уменьшения величины . При одновременном экспонировании нескольких резисторов, расположенных на подложке, возможна групповая подгонка. Поскольку изменение сопротивления связано с усадкой подложки, облучаемой с той стороны, которая свободна от резисторов (см, фиг.1), окончательная подгонка резистора может быть произведена после его защитным слоем. Защитный слой при этом сохраняется.

Ниже приведен пример подгонки резистора предлагаемым способом.

После изготовления пленочных резисторов на подложке из светочувствтельного стекла и контроля значений их электрического сопротивления определяют резисторы, подлежащие подгонке в сторону увеличения и уменьшения электрического сопротивления-г Подгонка может производится на серий- ной установке совмещения и экспонирования, оснащенной дополнительно подогревным столиком, обеспечивающим Нагрев подложки до . Контроль электрического сопротивления в процессе подгонки осуществляется измерительным прибором типа КС-2. Для . удобства совмещения окон шаблона с участками подложки, на которых расположены подлежащие подгонке резисторы,

5 используют транспарантный фотошаблон. Подложку, нагретую до 330t25C, экспонируют через окна фотошаблона Ol источника Уф-излучения ДРШ-500. Излучение воздействовало на сторону подQ ложки, свободную от резисторов. Степень усадки экспонируемых участков подложки тем значительнее, чем интенсивнее излучение и больше время его воздействия. При этом наблюдается плавное изменение электрического сопротивления резистора, расположенного над экспонируемым участком подложки, в пределах 15% первоначального значения. При усадке экспонированных участков подложки, приводящей к разрушению резисторной пленки, диапазон подгонки значительно расширяется.

Процесс подгонки (в данном случаеэкспонирования) прерывается при достижении расчетного значения электрического сопротивления путем перекрытия потока Уф-излучения электромеханической заслонкой, на которую подается управляющий импульс с измерительного прибора.

Предлагаемый способ позволяет выполнять индивидуальную и групповую подгонку резисторов (т.е. расширять функциональные возможности), защищенных от воздействия внешней среды.

5 Сохранение защитного покрытия при подгонке обеспечивает повышение надежности резисторов и стабильность их температурного коэффициента сопротивления. Процесс подгонки является экономически эффективным. Подгонка проводится без больших дополнительных затрат на типовых установках, выпускаемых серийно.

Формула изобретения

путем необратимой контролируемой усадки подложки.

Источники информации, принятые во внимание при. экспертизе

III . I IC,. М /1. j/. , I,

II I I VX к X Ni Itl ; 1 1

/ / /

41 т;

// / /у // / / / //

f f 111

6 f J

f II I

I

Авторы

Даты

1981-10-07—Публикация

1979-06-04—Подача