у Х х Хх

v N х х х X N X .4 V

;

/2

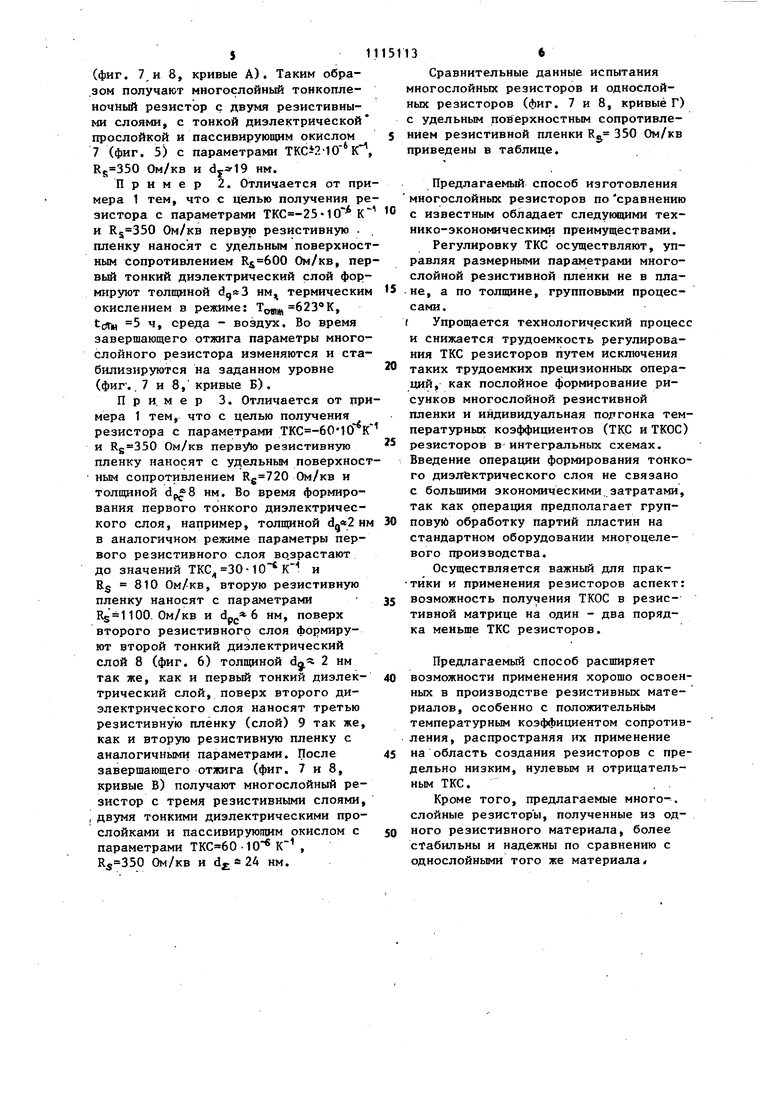

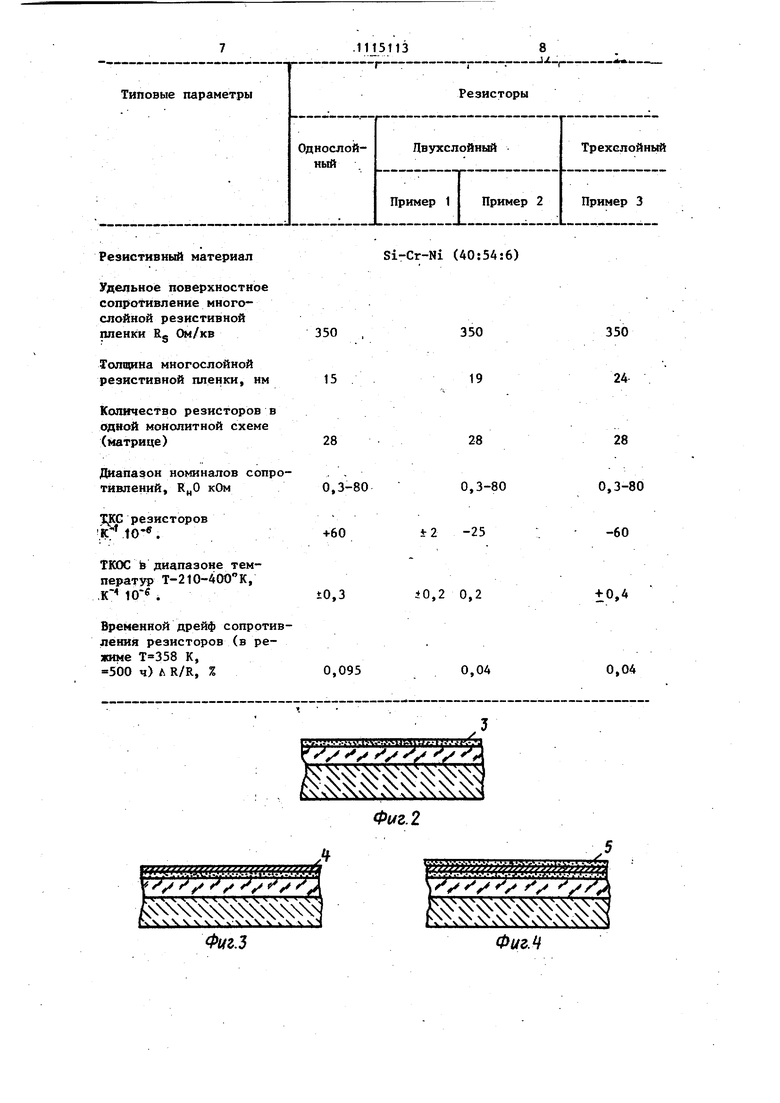

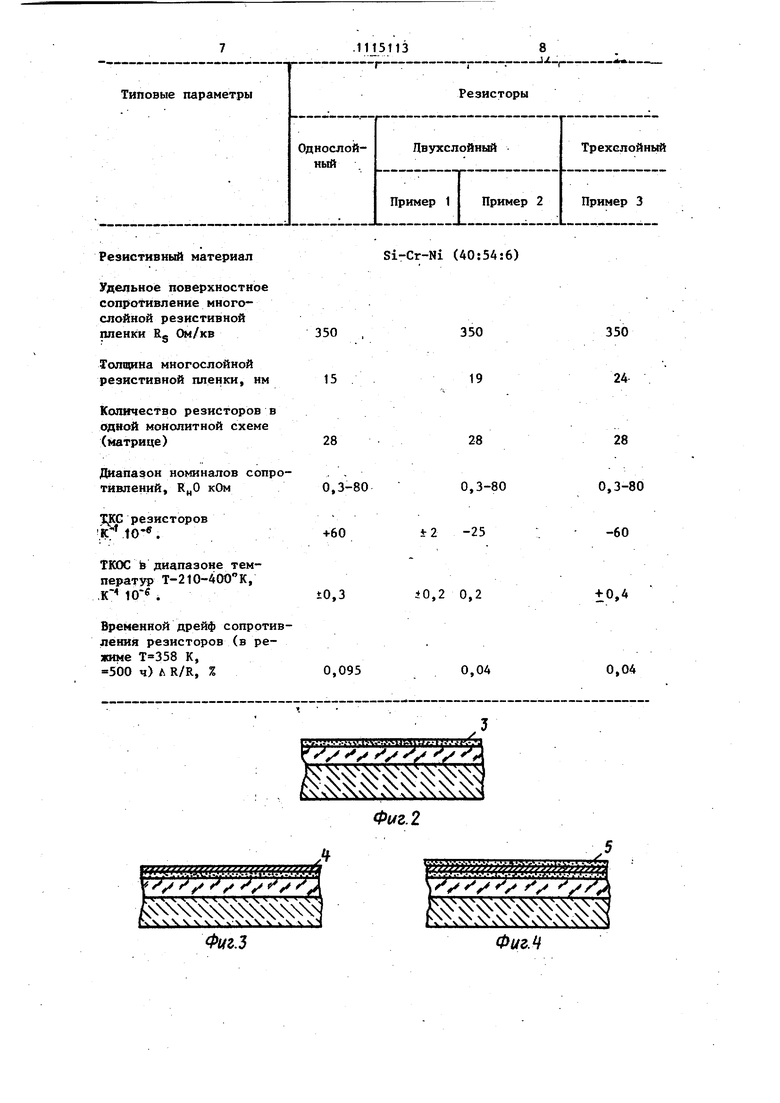

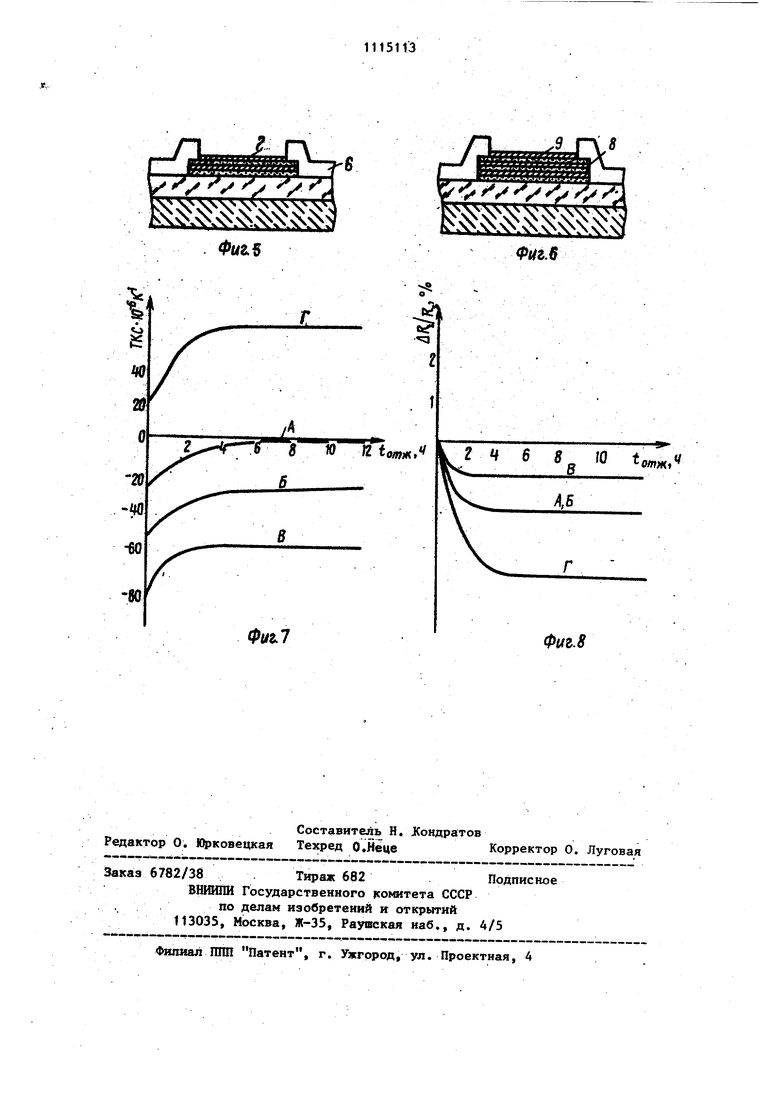

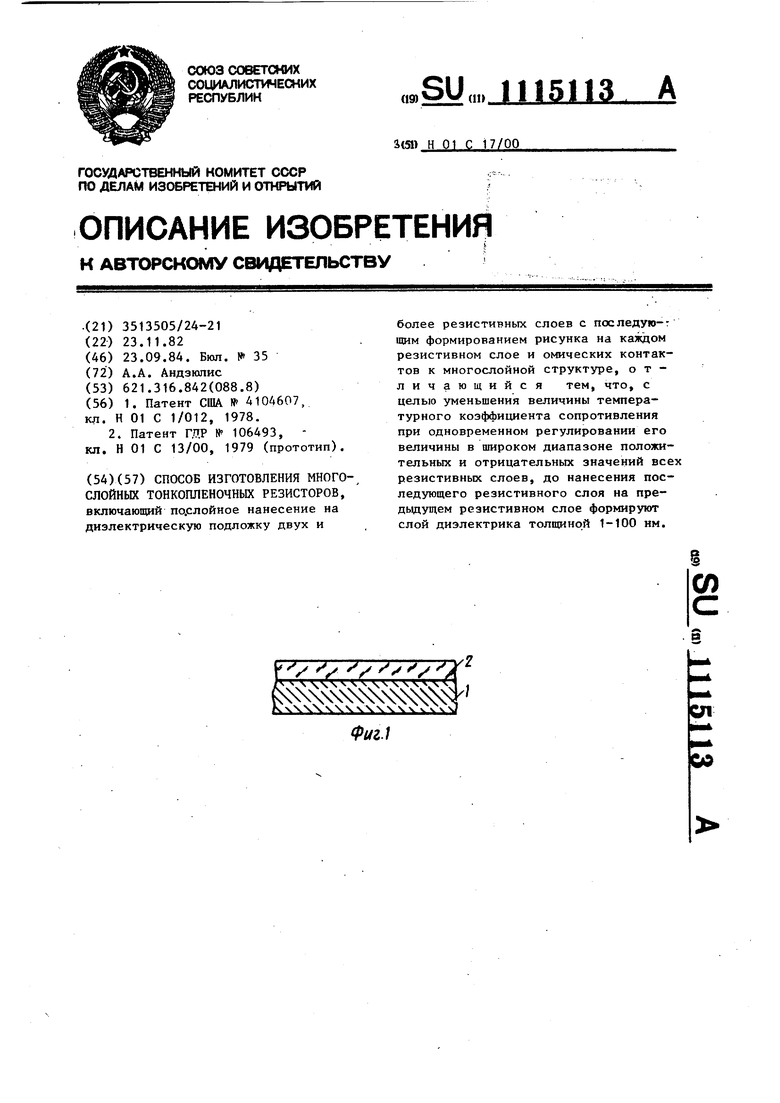

ЧЧ у у Оч ч1 Изобретение относится к тонкопленочной технологии интегральных схем, а именно к способам изготовления высокостабильных резисторов с ре гулируемым температурным коэффициентом сопротивления, которые могут . быть использованы в технологии произ водства прецизионных резисторных матриц аналоговых схем. Известны многослойные тонкопленочные конструкций, в которых, применяяобычные промьпштенные резистнвные материалы с большим температур-ным коэффициентом сопротивления в пленке (ТКС /±50-10 /К -), после нанесения одна на другую двух резистивных пленок с противоположньп по знаку температурным коэффициентом сопротивления (ТКС) в результате параллельного соединения этих плепок получают путем компенсации резисторы с предельно низкими ТКС (ТКС liso-io Гк )-Ln. Однако большие трудности при реализации способов, например, в технологин производства резистивных мат.риц заключаются в получении жесткой совокупности сверхточных параметров матрицы, в частности предельно маленьких температурных коэффициентов отно ления сопротивлений (ТКОС 1 КМ . По данному параметру .такие многослойные резисторы в матрице на один - два порядка уступают однослойным, в основном, из-за неудовлетворительного воспроизводства геометрических размеров много слортного резистора в послойных рисун ках. Кроме.того, в параллельном соединении неоднозначное действие на . конечный результат положительного и отрицателвного температурного дрейфа сопротивлений отдельных пленок приводит к тому, что вместо констант те пературные коэффициенты (ТКС и ТКОС) таких резисторов стано.вятся функциями температуры, что из-за размерных погрешностей в послойных рисунках, неодинакового характера для разных резисторов схемы ухудшает параметры ре зисторной матрицы в целом. Наиболее близким по технической сущности к предлагаемому является сп соб изготовления многослойных резисторов с предельно низким или точно управляемым температурным коэффициен том сопротивления путем компенсации, включаюищй нанесение одна на другую двух или более резистивных пленок 132 одного или разных резистивных материалов, ТКС которых отличаются от нуля и имеют противоположные знаки, формирование послойных рисунков многослойной резистивной пленки с разным перекрытием пленок в плане, получение соответствующим образом контактов, операционньй контроль электрических параметров отдельных пленок и резисторов. Регулировку ТКС таких резисторов осуществляют в пределах от +ТКС до -TKCj (ТКС отдельных пленок соответственно) индивидуально путем компенсации, причем индивидуальной подгом- . кой сопротивлений отдельных пленок в параллельном соединении согласно соответствующему соотношению их TKCt2. Однако применение.известного способа в производстве резисторных матриц требует увеличения числа индивидуально подгоняемых параметров матрицы, кроме общепринятой подгонки номиналов сопротивлений и коэффициентов отношений сопротивлений резисторов, необходимо производить также индивидуальную подгонку температур- ных коэффициентов (ТКС и ТКОС) резисторов. Это снижает производительность, операций подгонки параметров до такой степени, что себестоимость изделия возрастает в несколько раз, усложняет технику и алгоритм подгонки параметров матрицы в целом. Целью изобретения является уменьшение величины ТКС при одновременном регулировании его величины в широком диапазоне положительньрс и отрицательных значений всех резистивных слоев. Поставленная цель достигается тем, что при способе изготовления многослойных тонкопленочных резисторов, включающем послойное нанесение на диэлектрическую подложку двух и болеетрезистивных слоев с последую;ЩИМ формированием рисунка на каждом резистивном слое и омических кон тактов к многослойной структуре, до нанесения последующего резистивного слоя на предьщущем резистивном слое формируют слой диэлектрика толщиной 1-100 нм. Регулировку ТКС формируемых резисторов осуществляют путем смещения температурного коэффициента сопротивления резистивного слоя в сторону отрицательных или более отрицательных значений на разную величину смещения (.ТКС) в пре целах от О до 3. . -dlO - 1,) K- варьируя тол щиной тонкого диэлектрического слоя в пределах 1-100 им. При этом темпер турнце коэффициенты отдельных слоев могут быть одинаково положительные или разные, в том числе и отрицатель ные, их толщины - в пределах 2-35 нм и удельные поверхностные сопротивления - в пределах 0,05-20 кОм/кв. Регулировку ТКС таких резисторов завершают выбором условий отжига мно гослойного резистора в диапазоне температур 400-800°К, Кроме того, ре зисторы с разным ТКС получают, приме няя один резистивный материал, один способ нанесения пленок, варьируя числом формируемых диэлектрических слоев в его пленке. На фиг. 1 изображена подложка (термически окисленная кремниевая пластина), поперечное сечение; на фиг. 2 - то же, после нанесения первой резистивной пленки (слоя); на фиг. 3 - пленочная структура после формирования тонкого диэлектрического слоя; на фиг. 4 - то же после на несения второй резистивной пленки (слоя); на фиг. 5 - структура мно гослойного резистора с двумя резистивными слоями; на фиг. 6 - структура многослойного резистора с тремя резистивными слоями; на фиг. 7 - кинетика изменения температурных коэффициентов сопротивлений однономиналь ных ( Ом/кв) однослойных и многослойных пленок во время отжига на фиг. 8 - кинетика изменения удел ных поверхностных сопротивлений одно номинальных ( Ом/кв) однослойHt K и многослойных пленок во время отжига. Способы нанесения резистивных пл нок (слоев) и формирование диэлектри ческих слоев могут быть разными, в том числе термическое напьшение или ионно-плазменное распьшение резисти ных и диэлектрических материалов в вакууме, в инертных или реактивных средах. Способ включает формировани тонких диэлектрических слоев путем обработки резистивных пленок в реак тивных средах, в кислороде, азоте, например, термическим окислением, окислением под давлением или анодированием, например, в высокочастотном разряде. В массовом производстве способ предполагает возможность косвенного контроля толщины тонких резистивных и диэлектрических слоев, например контролируют длительность процессов нанесения и формирования резистивных и диэлектрических слоев в конкретном исполнении или судят по характеру изменения электрических параметров резистивных пленок во время соответствующего процесса. В завершающей стадии производства такие резисторы могут быть защищены пассивирующей пленкой, осуществлена индивидуальная подгонка номиналов сопротивлений, например, лазерным способом. .Пример 1. На подложку 1 (фиг. 1), например термически окисленную кремниевую пластину, с толщиной окисла 2 800 нм наносят первую резистивную пленку (слой) 3 (фиг. 2) при ионно-плазменном распылении резистивной мишени сплава Si-Cr-Ni (40:54:6) в разряде аргона с начальными параметрами ТКС + 15-1и К удельным поверхностным сопротивлением Ом/кв и толщиной dpg« 9 нм. На поверхности первой резистивной пленки формируют первый тонкий диэлектрический слой 4 .(фиг. 3) толщиной нм термическим окислением поверхности первой резистивной пленки в режиме отжига: 011(1 623 К, t0, 2 ч, среда - воздух. Сопротивление изоляции диэлектрического слоя не менее 2-10 Ом/см Во время процесса роста диэлектрического слоя параметры первого резистивного слоя возрастают до значений ТКС +40-10 К и Ом/кв. Поверх полученного первого диэлектрического слоя наносят вторую резистивную пленку (слой 5) (фиг. 4) того же материала и аналогичным способом с начальными параметрами: ТКС Ом/кв и dp( 8 нм. +15-10 Далее формируют рисунок многослойной резистивной пленки литографией с одним шаблоном, наносят контактный материал 6 (фиг. 5) термическим напылением алюминия в вакууме толщиной dдJ Я: 1 мкм, формируют рисунок контактов резистора литографией одновременно с разводкой, вжигание контактов проводят во время процесса завершающего отжига резистора. Регулировку ТКС многослойного резистора (фиг. 5) к нулевому значению завершают одновременно с вжиганием контактов и стабилизацией параметров резистора отжигом в режиме: Тд 623К, tomft, 10 ч, среда - воздух 5 (фиг. 7,и 8, кривые А). Таким образом получают многослойный тонкопленочный резистор с двумя резистивными слоями, с тонкой диэлектрической прослойкой и пассивирующим окислом 7 (фиг. 5) с параметрами ТКС.-10 К Ом/кв и dj-arig нк. Пример 2. Отличается от пр мера 1 тем, что с целью получения р зистора с параметрами ТКС -25«10 К и Ом/кв первую резистивную . пленку наносят с удельным поверхнос ным сопротивлением Ом/кв, пе вый тонкий диэлектрический слой фор мируют толщиной нм термически окислением в режиме: T5 623K, tcfl-H 5 ч, среда - воздух. Во время завершающего отжига параметры много слойного резистора изменяются и ста билизируются на заданном уровне (фиг..7 и 8, кривые Б), При. мер 3. Отличается от пр мера 1 тем, что с целью получения резистора с параметрами ТКС -6010 К и Ом/кв первую резистивную пленку наносят с удельным поверхнос ным сопротивлением Ом/кв и толщиной нм. Во время формирования первого тонкого диэлектрического слоя, например, толщиной . н в аналогичном режиме параметры первого резистивного слоя во.зрастают до значений ТКС 30 10 К и Rg 810 Ом/кв, вторую резистивную пленку наносят с параметрами 100. Ом/кв и dpg 6 нм, поверх второго резистивного слоя формируют второй тонкий диэлектрический слой 8 (фиг. 6) толщиной d 2 нм так же, как и первый тонкий диэлектрический слой, поверх второго диэлектрического слоя наносят третью резистивную пленку (слой) 9 так же, как и вторую резистивную пленку с аналогичными параметрами. После завершающего отжига (фиг. 7 и 8, кривые в) получают многослойный резистор с тремя резистивными слоями, , двумя тонкими дизлектрическими прослойками и пассивирующим окислом с параметрами ТКС 60-10 К , Ом/кв и нм. 36 Сравнительные данные испытания многослойных резисторов и однослойных резисторов (фиг. 7 и 8, кривые Г) с удельным поверхностным сопротивлением резистивной пленки е 350 Ом/кв приведены в таблице. Предлагаемый способ изготовления многослойных резисторов по сравнению с известным обладает следующими технико-экономическими преимуществами. Регулировку ТКС осуществляют, управляя размерными параметрами многослойной резистивной пленки не в плане, а по толщине, групповыми процессами. Упрощается технологический процесс и снижается трудоемкость регулирования ТКС резисторов путем исключения таких трудоемких прецизионных операций, как послойное формирование рисунков многослойной резистивной пленки и индивидуальная подгонка температурных коэффициентов (ТКС и ТКОС) резисторов в интегральных схемах. Введение операции формирования тонкого диэлектрического слоя не связано с большими экономическими.затратами, так как операция предполагает групповуй обработку партий пластин на стандартном оборудовании многоцелевого производства. Осуществляется важный для практики и применения резисторов аспект: возможность получения ТКОС в резистивной матрице на один - два порядка меньше ТКС резисторов. Предлагаемый способ расширяет возможности применения хорошо освоенных в производстве резистивных материалов, особенно с положительным температурным коэффициентом сопротивления, распространяя их применение наобласть создания резисторов с предельно низким, нулевым и отрицательным ТКС.. . Кроме того, предлагаемые много- слойные резисторы, полученные из одного резистивного материала, более стабильны и надежны по сравнению с однослойными того же материала

Типовые параметры

Резисторы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления тонкопленочного резистора | 2018 |

|

RU2700592C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1998 |

|

RU2145744C1 |

| Способ изготовления тонкопленочного прецизионного резистора | 2022 |

|

RU2818204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 1992 |

|

RU2046419C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2000 |

|

RU2207644C2 |

| Способ изготовления резистивной тонкопленочной микросхемы | 1982 |

|

SU1045280A1 |

| Комбинированная тонкоплёночная резистивная структура с температурной самокомпенсацией | 2022 |

|

RU2808452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ РЕЗИСТОРОВ | 2000 |

|

RU2183876C2 |

| Способ изготовления высокотемпературного тонкопленочного тензорезистора | 1990 |

|

SU1820416A1 |

| Способ изготовления многослойной тонкопленочной гетероструктуры с заданной величиной удельного поверхностного сопротивления | 2020 |

|

RU2750503C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ТОНКОПЛЕНОЧНЫХ РЕЗИСТОРОВ, включающий по.слойное нанесение на диэлектрическую подложку двух и более резистивных слоев с последую-: щим формированием рисунка на казкдом резистивном слое и омических контактов к многослойной структуре, отличающийся тем, что, с целью уменьшения величины температурного коэффициента сопротивления при одновременном регулировании его величины в широком диапазоне положительных и отрицательньпс значений всех резистивных слоев, до нанесения последующего резистивного слоя на предыдущем резистивном слое формируют слой диэлектрика толщиной 1-100 нм.

Однослойный

Резистивный материал

Удельное поверхностное сопротивление многослойной резистивной пленки Re Ом/кв

ГО

Толщина многослойной резистивной пленки, нм

Количество резисторов в одной монолитной схеме (матрице)

Диапазон номиналов сопр тинлений, К„0 кОм

G резисторов, j.-.t Q,e

ТЮСКЬ диапазоне температур 1-210-400 К, ,ГЧО-«.

Временной дрейф сопротиления резисторов (в режиме К, 500 ч) AR/R, %

J 1 У

VШf.SШ.ff.fJШffffff.(ff.

Ч ЧУЧУЧЧ уччЧч «.Ч ч ч

Фцг.Ъ

Трехслойный

Двухслойный

Пример 3

Пример 2

Пример 1

Sl-Cr-Ni (40:54:6)

350 24

350

19

28

28

0,3-80

0,3-80

-25 -60

tO,4

0,2 0,04

0,04

Ф1/г.2

..

ттттт

ФигМ

-8

ВВБВВРОчп шммп

OHJKj

,..-...-.у-мт . Х

Х X

ч

Фиг 5 г-8 Ю и t,«x(./ 1 г 6

ш

Р«#г.(г 8 Ю Фи(г.8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4104607, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Передвижной несамоходный торфопогрузчик | 1956 |

|

SU106493A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-09-23—Публикация

1982-11-23—Подача