(54) СПОСОБ ОБЪЕМНОЙ ШТАМПОВКИ ФАСОННЫХ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ ИЛИ СПЛАВОВ С ПОМОЩЬЮ СВЕРХПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2012 |

|

RU2523159C2 |

| Способ штамповки заготовок с ультрамелкозернистой структурой из двухфазных титановых сплавов | 2019 |

|

RU2707006C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2416482C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА ИЗ ВЫСОКОЛЕГИРОВАННОГО ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256721C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| СПОСОБ ШТАМПОВКИ ЗАГОТОВОК ИЗ НАНОСТРУКТУРНЫХ ТИТАНОВЫХ СПЛАВОВ | 2008 |

|

RU2382686C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ И СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2119842C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО НИКЕЛЕВОГО СПЛАВА | 2004 |

|

RU2256722C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано при получении металлических деталей сложной путем объемной штамповки.

Известен способ объемной изотермической штамповки металлических изделий, включающий предварительное профилирование заготовки путем низкотегуЕпературной (200-380С длЛ алюминиевых сплавов) деформации со скоростью 1-10 мм/с и пвследующее формообразование изделия путем горячей деформации. При нагреве под горячую деформацию или в процессе промежуточного рекристаллизацнонного отжига в заготовке формируется достаточно стабильная мелкозернистая структура, благодаря чему при горячей штамповке в соответствующих темпеоатурно-скооостных условиях может проявляться эффект структурной сверхпластичности TI .

Недостатками известного способа являются слишком высокие усилия предварительной деформации и невысокое качество изделий из-за пониженной пластичности металла при сравнительно низких температурах, а также невысокая производительность.

Известен способ объемной штампов ки фасонных металлических изделий, включающий подготовку структуры и формы заготовки путем предварительного профилирования в штампе со скоростью, превышающей скорсУсть сверхпластической деформации, а именно со скоростью деформации 10-200 и последующее формообразование изде10лия в режиме структурной сверхпластичности, т.е. со скоростью деформации менее 1 .

Как правило, известный способ осуществляется за один нагрев заготовки и за один переход (с переключением скорости пресса). При этом 1 далкозернистая структура, необходимая для обеспечения состояния сверхпластичности металла, формируется

20 в процессе предварительной деформации 2 .

Однако известный способ в ряде случаев не обеспечивает формирования стабильной равномерной мелкозернис25той структуры в объеме заготовки, в результате чего не достигается состояние сверхпластичности при окончательной штамповке. Это ведет к тому, что не заполняются отдельные участки

30 ручья штампа вследствие недостаточно

высокой пластичности металла, т.е. к низкому качеству изделий, к тому же, при окончательном формообразовании требуются большие деформирующие усилия.

Целью изобретения является повышение качества изделий и снижение деформирующих усилий при окончательном формообразовании.

Поставленная цель достригается тем, что согласно способу объемной штамповки фасонных металлических изделий, включающему подготовку структуры и формы заготовки путем предварительного ее профилирования в штампе со скоростью, превышающей скорость сверхпластической деформации, и последующее формообразование изделия в режиме структурной сверхпластичности, предварительное профилирование заготовки производят со скоростью более 200 с .

Структура, которая формируется в металле в процессе высокоскоростной деформации или непосредственно после ее окончания, принципиально отличается от структуры, формирующейся при скорости деформации менее 200 , в особенности для алюминиевых и магниевых сплавов, температура рекристаллизации котЬрых сильно зависит от скорости деформации. Это объясняется тем, что при сверхвысоких скоростях деформации уровень наклепа достаточно Высок для того, чтобы во всем объеме заготовки произошла динамическая или метадинамическая рекристаллизация с образованием однородной, ультрамелкозернистой структуры, обладающей высокой термической стабильностью (поскольку при скорости деформации более 200 с температура начала рекристсшлизации превышает температуру деформации).При этом степень деформации (по крарЧней мере в необходимых участках заготовки) должна быть достаточно-высокой {не менее 50%), чтобы исключить образование крупных зерен (в соответствии с диаграммой рекристаллизации).

Деформация с максимальной скоростью с одновременньЯм приближением формы заготовки к окончательной позволяет сократить время подготовки структуры, получать более благоприятное ее распределение по профилю заготовки и более мелкие составляющие, что повышает уровень сверхпластических свойств материала, стабилизирует сверхпластическую стадию формообразования и дает возможность вести ее со скоростью, приемлемой для промышленного серийного производства. Использование при окончательной штамповке заготовки со структурой, полученной при предварительной деформации, позволяет исключить операцию фиксации структуры и операцию вторичного нагрева с его отрицательным влиянием на сверхпластическое формообразование, что также ведет к общему сокращению цикла изготовления и дает возможность изготовлять детали за один нагрев.

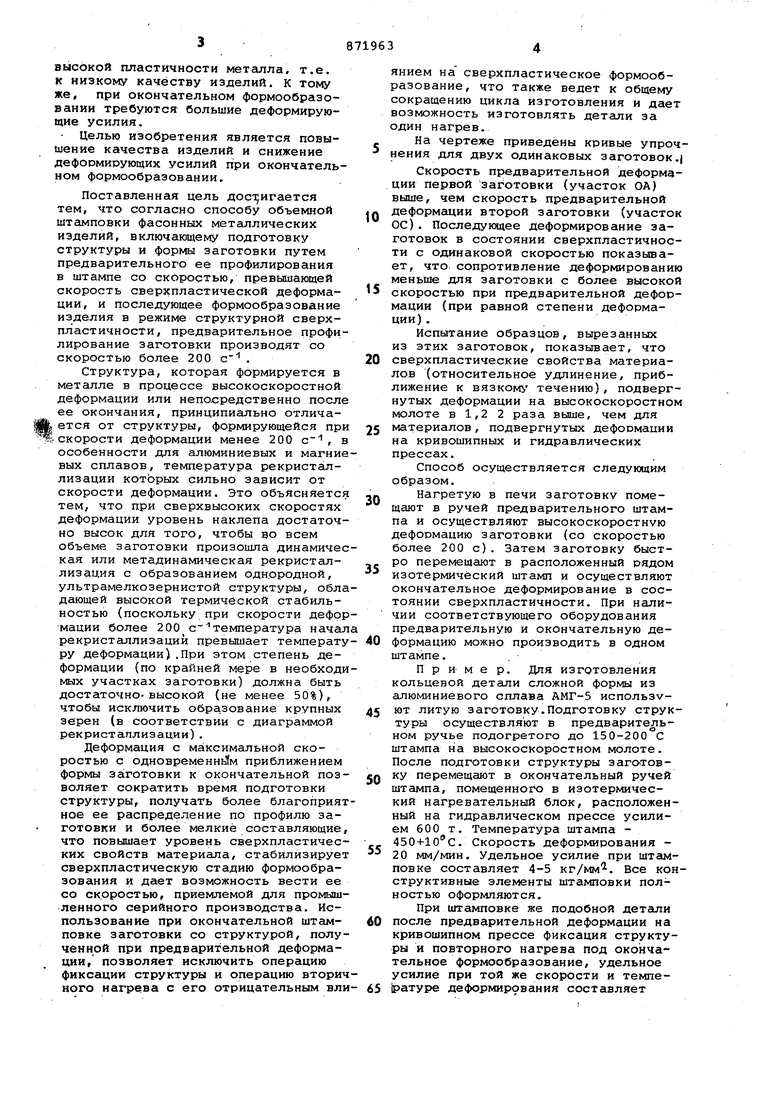

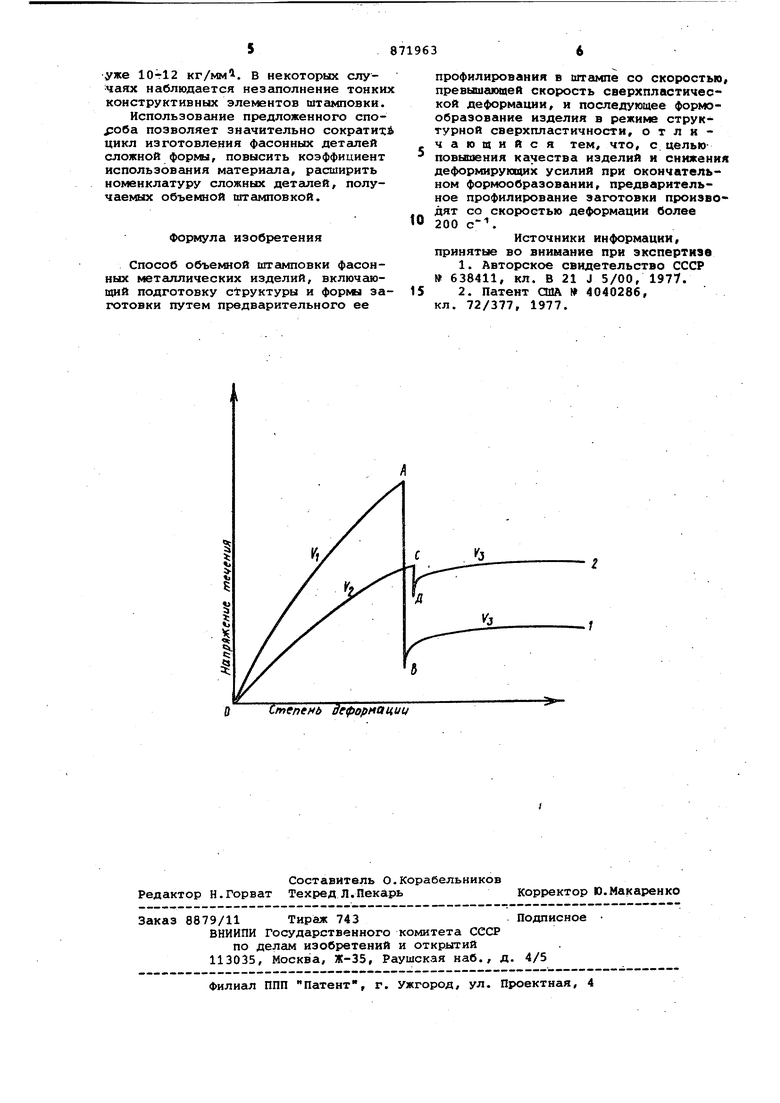

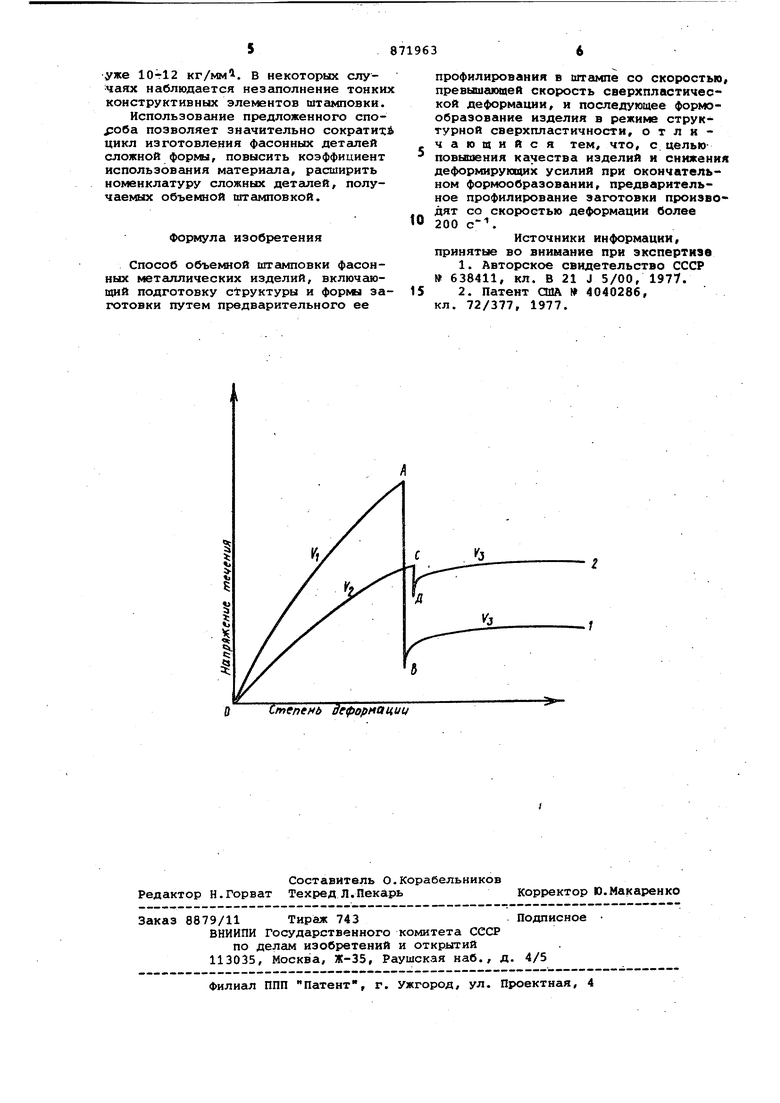

На чертеже приведены кривые упрочнения для двух одинаковых заготовок.

Скорость предварительной деформации первой заготовки (участок ОА) выше, чем скорость предварительной деформации второй заготовки (участок ос) . Последукяцее деформирование заготовок в состоянии сверхпластичности с одинаковой скоростью показывает, что сопротивление деформированию меньше для заготовки с более высокой скоростью при предварительной деформации (при равной степени деформации) .

Испытание образцов, вырезанных из этих заготовок, показывает, что сверхпластические свойства материалов (относительное удлинение, приближение к вязком течению) , подвергнутых деформации на высокоскоростном молоте в 1,2 2 раза выше, чем для материалов, подвергнутых деформации на кривошипных и гидравлических прессах.

Способ осуществляется следующим образом.

Нагретую в печи заготовку помещают в ручей предварительного штампа и осуществляют высокоскоростную деформацию заготовки (со скоростью более 200 с). Затем заготовку быстро перемещают в расположенный рядом изотермический штамп и осуществляют окончательное деформирование в состоянии сверхпластичности. При наличии соответствующего оборудования предварительную и окончательную деформацию можно производить в одном штампе. .

Пример. Для изготовления кольцевой детали сложной формы из сшюминиевого сплава АМГ-5 ИСПОЛЬЗУЮТ литую заготовку.Подготовку структуры осуществляют в предварительном ручье подогретого до 150-200 С штампа на высокоскоростном молоте. После подготовки структуры загатовку перемещают в окончательный ручей штампа, помещенного в изотермический нагревательный блок, расположенный на гидравлическом прессе усилием 600 т. Температура штампа 450+10с. Скорость деформирования 20 мм/мин. Удельное усилие при штамповке составляет 4-5 кг/мм. Все конструктивные элементы штамповки полностью оформляются.

При штамповке же подобной детали после предварительной деформации на кривошипном прессе фиксация структуры и повторного нагрева под окончательное формообразование, удельное усилие при той же скорости и температуре деформирования составляет

уже 10rl2 кг/мм. В некоторых случаях наблюдается незгшолнение тонких конструктивных элементов штаг шовки. Испольэовсшие предложенного позволяет значительно сократит цикл изготовления фасонных деталей сложной формы, повысить коэффициент использования материала, расширить номенклатуру сложных деталей, получаемых объемной штамповкой.

формула изобретения

Способ объемной штамповки фасонных метсшлических изделий, включающий подготовку структуры и формы заготовки путем предварительного ее

профилирования в штампе со скоростью, превышающей скорость сверхпластической деформации, и последующее формообразование изделия в режиме структурной сверхпластичности, отличающийся тем, что, с цельюповЕЛоения качества изделий и снижения деформирующих усилий при окончательном формообразовании, предварительное профилирование заготовки производят со скоростью деформации более

0 200 .

Источники информации, принятые во внимание при зкспертиэв

5

Авторы

Даты

1981-10-15—Публикация

1979-12-10—Подача