Изобретение относится к области авиационного двигателестроения и может быть использовано при изготовлении рабочих лопаток вентиляторов газотурбинных двигателей (ГТД), выполненных из материалов с матрицей из полимеров, в частности углепластика, или легких сплавов, армированных высокопрочными волокнами, так называемых композиционных лопаток.

Композиционная лопатка вентилятора с позиций уменьшения веса при сохранении прочности и надежности конструкции, а также сравнительной простоты изготовления является весьма перспективной по сравнению, например, с полой лопаткой, изготовленной посредством диффузионной сварки и сверхпластической формовки из титанового сплава.

Недостатком композиционной лопатки является низкая прочность кромок, прежде всего передней (входной) кромки, наиболее подверженной при эксплуатации внешнему ударному воздействию при попадании в рабочую зону вентилятора посторонних предметов: песка, камней, птиц и т.д. Поэтому передняя кромка лопатки снабжается накладкой из высокопрочного титанового сплава, изготавливаемой в виде отдельного изделия, которое соединяется с композитной лопаткой с использованием крепежных элементов или высокопрочного клея (патент США №5785498, МПК F04D 29/18, 1998 г.).

При больших оборотах ротора вентилятора и попадании на вход вентилятора посторонних предметов с большой кинетической энергией эти предметы, в первую очередь контактируют с прочной титановой накладкой передней кромки лопатки, защищая кромку из композиционного материала от воздействия сосредоточенных ударов.

Как отдельное изделие накладка имеет сложную пространственную форму, образованную аэродинамическими профилями в поперечных сечениях, соответствующую форме передней кромки композиционной лопатки. Представление о сложности профиля лопатки дает его описание (патент РФ №2354854, МПК F04D 29/32, 2009 г.). Накладка передней кромки также, как сама кромка, имеет криволинейный профиль в меридиональной (вертикальной) плоскости и изгиб в горизонтальной плоскости. Аэродинамический профиль поперечных сечений накладки образован отрезками линий разряжения (часть спинки лопатки) и давления (часть корыта лопатки). Пространственно накладка скручена в направлении от замка лопатки к ее периферии.

Накладка имеет усиленную переднюю часть, представляющую собой собственно переднюю кромку лопатки и тонкие боковые стенки, охватывающие переднюю кромку композиционной лопатки, с помощью которых осуществляется соединение накладки с композиционной лопаткой.

Известен способ изготовления накладки передней кромки композиционной лопатки вентилятора (патент США №7640661, МПК B21D 53/78, 05.01.2010). Согласно этому способу накладка изготавливается из двух частей, как правило, из двух листовых заготовок, имеющих выступы. Профиль выступов в поперечном сечении соответствует профилю передней части накладки. На противоположной стороне заготовок также имеются выступы, выполняющие технологическую функцию. В области выступов заготовки свариваются между собой диффузионной сваркой, образуя конверт с герметичной полостью. Окончательную форму передняя кромка получает путем пневмоформовки полученного пакета в режиме сверхпластичности в штампе. По окончании пневмоформовки технологические выступы обрезаются с образованием боковых стенок накладки.

Основным недостатком этого способа является наличие сварного соединения, которое к тому же выходит на самую нагруженную в процессе эксплуатации часть накладки, что значительно снижает ее надежность.

Известен способ (патент США №7156622, МПК F01D 5/14, 02.01.2007 г.), в котором накладка изготавливается из трех частей, также с использованием сварки и сверхпластической формовки. Усиленная передняя часть накладки изготавливается из массивного прутка методом объемной деформации и механической обработки. Боковые стенки накладки вырезаются и формуются из листового материала. Стенки привариваются к передней части с помощью лазерной или диффузионной сварки.

Данный способ отличается от предыдущего способа тем, что обеспечивается большая надежность передней части накладки, поскольку сварное соединение находится в стороне от места приложения нагрузки. Однако наличие сварного соединения в любом случае снижает надежность лопатки, тем более что в данном случае имеются два места соединения. В случае соединения частей накладки лазерной сваркой однородность свойств материала накладки ухудшается в значительной степени, вплоть до возникновения опасных концентраторов напряжений.

Что касается соединения частей накладки, выполненного диффузионной сваркой в двух последних способах, то оно может быть абсолютно надежным только в случае, когда в зоне соединения образуются общие зерна и когда структура зоны соединения не отличается от структуры основного металла. Такое соединение может иметь ударную вязкость, пластичность и прочность на уровне этих показателей для основного металла. Однако для получения такого надежного соединения необходимо наличие множества факторов - это, по крайней мере, подготовленная однородная мелкозернистая структура свариваемых заготовок, удачная схема приложения давления, возможность создания глубокого вакуума при сварке заготовок, выполненных из титанового сплава. Кроме того, продолжительность стадии полноценного объемного взаимодействия при диффузионной сварке составляет порядка 1,5-2 часов. Достижение перечисленных факторов усложняет технологический процесс изготовления изделия, увеличивает его продолжительность и, как следствие, увеличивает затраты энергии и себестоимость изделия.

Наиболее близким к заявленному способу является способ (патент США №5694683, МПК В23Р 15/00, 09.12.1997), согласно которому накладку передней кромки лопатки изготавливают из цельной объемной заготовки. Предварительно в заготовке посредством фрезерования получают внутреннюю полость V-образной формы. Все последующие операции способа осуществляют обработкой давлением. Посредством вытяжки в штампе формируют тонкие боковые стенки и усиленную часть накладки. Одновременно осуществляют профилирование накладки в вертикальной и горизонтальной плоскостях. Далее осуществляют профилирование боковых стенок и усиленной передней части для получения аэродинамических профилей в поперечных сечениях накладки и ее скручивание по заданной формой кромки лопатки пространственной кривой. При этом формирование усиленной передней части, боковых стенок и профилирование накладки в вертикальной и горизонтальной плоскостях выполняют в изотермических условиях, обеспечивающих режим высокой пластичности (сверхпластичности) сплава при формировании вытяжкой боковых стенок и передней части накладки.

Помимо соблюдения изотермических условий для обеспечения высокой пластичности труднодеформируемого титанового сплава, из которого, как отмечалось выше, изготавливается накладка, необходимо также соблюдение определенных скоростей деформации и наличие в заготовке подготовленной, по мере возможности мелкозернистой и в значительной степени однородной, структуры. При несоблюдении, по крайней мере, одного из этих трех условий труднодеформируемый титановый сплав обрабатывается в режиме обычной горячей деформации (Бэкофен В. Процессы деформации. Массачусетс, Калифорния, 1972, перевод под ред. С.Е. Рокотяна, М: Металлургия, 1977. С.242).

Неоднородность структуры сплава приводит к неоднородности деформации заготовки. В рассматриваемом случае, когда посредством вытяжки формируются очень тонкие стенки накладки, неоднородность деформации может быть ярко выраженной даже при незначительной неоднородности структуры сплава. В частности, неоднородность структуры сплава может возникнуть вследствие предыдущей обработки резанием из-за возникновения в поверхностных слоях заготовки, подвергаемых воздействию режущего инструмента, внутренних напряжений (Новиков И.И. Теория термической обработки металлов: учеб. для вузов. - 4-е изд. - М.: Металлургия, 1986, с.110-118). Это неизбежно происходит в рассматриваемом способе при фрезеровании в заготовке внутренней V-образной полости. Более того, при фрезеровании происходит разрыв волокон материала накладки, что крайне негативно влияет не только на процесс вытяжки боковых стенок, но в последующем приводит к снижению надежности накладки в эксплуатации. Для уменьшения напряжений и их отрицательного воздействия на эксплуатационные характеристики накладки можно использовать отжиг, тогда как разрыв волокон материала, причем в самом тонком сечении накладки, сохранит отрицательное влияние на свойства накладки при ее эксплуатации.

Необходимо добавить, что при деформировании не только в боковых стенках, но и в передней усиленной части накладки, а также во всей накладке возникают различного рода остаточные напряжения. В усиленной части возникают остаточные микронапряжения II рода вследствие использования малых степеней деформации, несмотря на то, что деформация осуществляется в изотермических условиях в режиме сверхпластичности (Бэкофен В. Процессы деформации, с.242). Внутренние напряжения возникают также между подвергаемыми значительной деформации боковыми стенками и усиленной передней частью накладки, деформируемой со значительно меньшими степенями деформации. Кроме того, напряжения возникают при профилировании заготовки в вертикальной и горизонтальной плоскостях. Во втором и третьем случаях остаточные напряжения являются зональными или напряжениями I рода, которые полностью не устраняются с помощью отжига. С помощью отжига зональные напряжения можно только уменьшить (Новиков И.И. Теория термической обработки металлов, с.110). Для того, чтобы устранить зональные напряжения необходима последующая горячая деформация заготовки с ощутимой степенью деформации, в способе же по патенту США №5694683 такая деформация отсутствует. Остаточные напряжения сказываются на поведении изделия при эксплуатации и даже при хранении на складе. В эксплуатации остаточные напряжения алгебраически складываясь с рабочими напряжениями, могут в значительной степени снизить надежность изделия, особенно если изделие, как накладка передней кромки композиционной лопатки, работает в сложных условиях под воздействием ударных нагрузок.

Условия эксплуатации лопаток в составе ГТД новых поколений все более усложняются, что, безусловно, требует повышения прочности и надежности накладки передней кромки композиционной лопатки.

Известно, что прочностные свойства титановых сплавов возрастают с уменьшением размера зерен. Так сплавы с однородной субмикрокристаллической (СМК) структурой (размер зерен порядка 1 мкм и менее) превосходят свойства этих же сплавов в крупнозернистом состоянии на 20-40% (Мулюков Р.Р. // Российские нанотехнологии. Т.2, вып.7-8. 2007, с.38).

В рассматриваемом способе как бы тщательно не была подготовлена однородная мелкозернистая структура в исходной заготовке, что необходимо, как уже отмечалось, для осуществления деформации в режиме сверхпластичности титанового сплава, структура теряется в процессе изготовления. Использование такой схемы деформации, как вытяжка, не позволяет даже незначительно снизить температуру деформации и затормозить рост зерен. Более того, при температуре деформации зерна растут неравномерно, в поверхностных слоях, где возникали внутренние напряжения, они растут значительно быстрее.

Таким образом, запас для повышения прочности накладки, особенно ее усиленной части при изготовлении накладки по патенту США №5694683 отсутствует.

К недостаткам данного способа следует отнести также сложность прессового оборудования и конструкции штампа, используемых для деформации заготовки, и соответственно сложность их эксплуатации и ремонта. Сложность оборудования и конструкции штампа обусловлена необходимостью осуществлять сложные перемещения деформирующего инструмента одновременно в нескольких плоскостях. Кроме того, такой сложный по конструкции штамп является и громоздким, что в свою очередь требует его длительного нагрева для обеспечения при деформации объемной заготовки изотермических условий хотя, в общем совмещение операций за счет сокращения количества нагревов позволяет в определенной степени сэкономить электрическую энергию.

Способ по патенту США №5694683 выбран за наиболее близкий по технической сущности аналог заявляемого изобретения, поскольку он, как и заявляемый способ, основан на использовании для изготовления накладки передней кромки лопатки в основном обработки давлением.

Заявляемое изобретение направлено на решение задачи создания способа изготовления накладки передней кромки композиционной лопатки вентилятора ГТД, обладающей необходимыми для ее эксплуатации и эксплуатации всего двигателя повышенной надежностью и прочностью.

Указанную задачу позволяют решить обеспечиваемые изобретением основные технические результаты:

- в процессе осуществления операций способа, связанных с формированием усиленной передней кромки и боковых стенок накладки исключается возникновение различного рода внутренних напряжений, разрыв волокон материала, то есть негативные факторы, способные снизить надежность накладки в эксплуатации;

- условия проведения отмеченных и всех остальных операций способа способствуют сохранению в значительной степени мелкозернистой и однородной структуры в готовой накладке, что позволяет обеспечить повышение ее прочности.

Отмеченные технические результаты не могут быть достигнуты при изготовлении накладки по способу, являющемуся ближайшим аналогом изобретения.

По сравнению с ближайшим аналогом изобретение обеспечивает еще один технический результат, который заключается в упрощении используемого при осуществлении способа оборудования и инструментов - штампов.

В частных случаях изобретение обеспечивает получение следующих дополнительных технических результатов:

- снижается энергоемкость способа за счет сокращения количества нагревов при совмещении части операций способа в качестве переходов одной операции, превосходя уровень, достигнутый в ближайшем аналоге, поскольку нагреву подвергается достаточно компактный и простой по конструкции штамп;

- при формировании боковых стенок и усиленной передней части накладки используется режим низкотемпературной сверхпластичности, причем все остальные операции способа осуществляются при температуре не выше температуры, выбранной для выдавливания, следовательно, максимально сохраняется однородная мелкозернистая структура заготовки, что ведет к значительному повышению прочности накладки. Здесь же достигается снижение энергоемкости способа и толщины газонасыщенного слоя. При совмещении операций способа и использовании режима низкотемпературной сверхпластичности достигается по сравнению с ближайшим аналогом максимальное снижение энергоемкости способа;

- появляется возможность выполнения микрорельефа на внутренней поверхности боковых стенок накладки, что позволяет увеличить прочность ее соединения с передней кромкой композитной лопатки.

Далее приводятся существенные признаки изобретения, обеспечивающие получение основных технических результатов во всех случаях реализации способа:

Способ изготовления накладки передней кромки композиционной лопатки вентилятора, имеющей соответствующую форме передней кромки лопатки сложную пространственную форму, образованную аэродинамическими профилями в поперечных сечениях, с усиленной передней частью и боковыми стенками посредством обработки давлением цельной объемной заготовки из титанового сплава, включает профилирование заготовки в вертикальной и горизонтальной плоскостях, формирование усиленной передней части накладки и ее боковых стенок, а также профилирование боковых стенок и усиленной передней части для получения аэродинамических профилей в поперечных сечениях накладки и ее скручивание по заданной пространственной кривой, где формирование усиленной передней части и боковых стенок накладки выполняют в изотермических условиях в режиме сверхпластичности сплава,

От ближайшего аналога способ отличается тем, что после профилирования заготовки в горизонтальной и вертикальной плоскостях осуществляют процесс прямого выдавливания заготовки с формированием усиленной передней части накладки и с образованием запаса материала для формирования боковых стенок накладки. После чего осуществляют процесс обратного выдавливания заготовки с формированием боковых стенок накладки U-образного профиля в поперечных сечениях, используя в обоих случаях выдавливания штамп, пуансон и матрица которого помимо основного формообразующего профиля в поперечных сечениях имеют в вертикальной и горизонтальной плоскостях профиль, соответствующий профилю накладки в этих плоскостях. Далее формируют в поперечных сечениях V-образный профиль боковых стенок посредством гибки в штампе, матрица и пуансон которого имеют в поперечных сечениях соответствующий профиль, а в вертикальной и горизонтальной плоскостях имеют профиль, соответствующий профилю накладки в этих плоскостях. Затем осуществляют с использованием пластичного вкладыша профилирование усиленной передней части и боковых стенок накладки для получения аэродинамических профилей в поперечных сечениях накладки и скручивание накладки по заданной пространственной кривой.

Далее приводятся признаки, характеризующие изобретение в частных случаях, обеспечивающие получение дополнительных технических результатов:

- прямое и обратное выдавливание осуществляют за два перехода одной операции, используя один штамп, матрица которого в верхней части, предназначенной для формирования боковых стенок, и пуансон имеют U-образную форму;

- профилирование в вертикальной плоскости, прямое и обратное выдавливание заготовки, осуществляют за три перехода одной операции, используя один штамп, матрица которого в верхней части, предназначенной для формирования боковых стенок, и пуансон имеют U-образную форму. При этом на переходе профилирования в вертикальной плоскости заготовку располагают в начальный момент так, что она опирается на самый высокий участок заплечиков U-образной матрицы. Об окончании перехода профилирования в вертикальной плоскости судят по моменту упора заготовки по всей длине в заплечики U-образной матрицы;

- профилирование в горизонтальной и вертикальной плоскостях, а также прямое и обратное выдавливание заготовки осуществляют за четыре перехода одной операции, используя один штамп с разъемной матрицей, которая в сомкнутом состоянии в верхней части, предназначенной для формирования боковых стенок, имеет U-образную форму. При этом на переходе профилирования в горизонтальной плоскости заготовку располагают в начальной момент так, что она опирается на самый высокий участок заплечиков одной из частей разомкнутой U-образной матрицы. Профилирование в горизонтальной плоскости заготовки осуществляют за счет смыкания частей матрицы. Соответственно в конечной момент профилирования в горизонтальной плоскости заготовка опирается на самый высокий участок заплечиков обеих частей сомкнутой матрицы. Далее профилирование в вертикальной плоскости, прямое и обратное выдавливание заготовки осуществляют, используя матрицу в сомкнутом состоянии и U-образный пуансон. Кроме того, об окончании перехода профилирования в вертикальной плоскости судят по моменту упора заготовки по всей длине в заплечики U-образной матрицы;

- для изготовления накладки используют заготовку с субмикрокристаллической структурой. При этом операции прямого и обратного выдавливания осуществляют в режиме низкотемпературной сверхпластичности при конкретной температуре, выбираемой из интервала температур 650-750°С. Все остальные операции обработки давлением осуществляют при температуре, выбираемой в указанном интервале, но не выше выбранной для осуществления выдавливания;

- обратное выдавливание осуществляют с образованием, по крайней мере, на части внутренней поверхности первоначально сформированных боковых стенок микрорельефа в направлении выдавливания за счет использования пуансона, имеющего на поверхности соответствующий микрорельеф.

Указанные выше существенные признаки находятся в причинно-следственной связи с основными техническими результатами, поскольку:

- в процессе прямого выдавливания предварительно спрофилированной в горизонтальной и вертикальных плоскостях объемной заготовки с формированием усиленной передней части накладки, а также с образованием запаса материала для формирования боковых стенок накладки в изотермических условиях в режиме сверхпластичности сплава, благодаря деформации со значительными степенями по схеме, близкой к схеме всестороннего сжатия, устраняется возможность возникновения в передней усиленной части накладки различного рода остаточных напряжений. Это повышает надежность передней части и всей накладки в целом. Причем здесь важна и последовательность операций, поскольку при профилировании заготовки в горизонтальной и вертикальной плоскостях, также как в способе по патенту США №5694683, в заготовке накладки возникают зональные напряжения. Однако в отличие от способа по патенту США №5694683, в процессе прямого выдавливания, благодаря схеме всестороннего сжатия и значительной степени деформации, зональные напряжения полностью устраняются. Процесс прямого выдавливания способствует сохранению волокнистой структуры сплава и ее благоприятной направленности в усиленной передней части накладки. Сохранение волокнистой структуры и ее благоприятная направленность еще более повышают надежность передней части накладки, а также повышают прочность передней части и ее способность противостоять ударным нагрузкам. Условия всестороннего сжатия способствуют не только сохранению мелкозернистой структуры материала, но и ее улучшению, в частности они способствуют устранению случайных пор, которые могут быть в исходной объемной заготовке, что также повышает прочность передней части и всей накладки в целом;

- в процессе обратного выдавливания объемной заготовки с первоначальным формированием боковых стенок накладки U-образного профиля в поперечных сечениях в изотермических условиях в режиме сверхпластичности сплава, устраняется возможность возникновения зональных напряжений между передней частью накладки и ее боковыми стенками, поскольку указанные части накладки деформируются с примерно равными степенями деформации. Кроме того, в результате данной операции первоначальный U-образный профиль стенок получается без использования операции обработки резанием, что способствует сохранению волокнистой структуры и ее благоприятной направленности в боковых стенках накладки. При необходимости дополнительной вытяжки стенок накладки при изготовлении крупногабаритных лопаток, условия вытяжки сохраняют свою благоприятность, тогда как в способе по патенту США №5694683 вытяжке подвергается часть заготовки, в которой волокна перерезаны при фрезеровании, что при увеличении степени вытяжки может привести к разрыву боковой стенки;

- последующее формирование посредством гибки предварительного V-образного профиля боковых стенок в поперечных сечениях накладки, где для этого используют простейший по конструкции штамп, матрица и пуансон которого имеют соответствующие формообразующие поверхности, позволяет и дальше сохранить мелкозернистую волокнистую структуру заготовки. Причем схема деформации при гибке по типу протягивания между стенками матрицы и пуансоном исключает возникновение в стенках внутренних напряжений. Удаление полуфабриката накладки из штампа может осуществляться с использованием выталкивателя и/или разъемной матрицы. Данная операция может осуществляться в изотермических условиях в режиме сверхпластичности или в режиме горячей деформации без соблюдения скоростей сверхпластической деформации;

- профилирование с использованием пластичного вкладыша усиленной передней части и боковых стенок накладки для получения аэродинамических профилей в поперечных сечениях накладки и ее скручивание по заданной конфигурацией кромки лопатки пространственной кривой, обеспечивает бездефектное изготовление накладки передней кромки композиционной лопатки вентилятора на заключительном этапе способа. Профилирование и скручивание могут осуществляться в одном штампе с разъемной матрицей или же скручивание может осуществляться отдельно в приспособлении, предусматривающем захват концов накладки и ее скручивание. В любом случае обязательным является использование пластичного вкладыша. Данная операция может осуществляться в изотермических условиях в режиме сверхпластичности или в режиме горячей деформации без соблюдения скоростей сверхпластической деформации;

Раздельное во времени осуществление операций способа позволяет в значительной степени упростить конструкцию штамповых инструментов, а также упростить процесс их эксплуатации и ремонта.

Признаки, характеризующие изобретение, в частных случаях находятся в причинно-следственной связи с дополнительными техническими результатами, поскольку:

- совмещение части операций способа в качестве переходов одной операции позволяет провести эти переходы, нагревая штамп и заготовку однократно. Исключаются дефекты, которые могут возникнуть при многократном извлечении накладки из различных штампов. Совмещение части операций в заявляемом способе в отличие от ближайшего аналога не влечет за собой усложнения прессового оборудования и изменения конструкции штампа. При этом переходы осуществляются во времени последовательно один за другим. За счет выбора более высоких скоростей деформации переходы профилирования заготовки в горизонтальной и вертикальной плоскостях могут осуществляться в режиме, отличном от режима сверхпластичности, что сократит общее время пребывания заготовки в изотермических условиях. Кроме того, использование разъемной матрицы облегчает извлечение полуфабриката накладки из ее полости по окончании данной операции;

- использование заготовки с СМК структурой для изготовления накладки и проведение прямого и обратного выдавливания при температуре, выбираемой из интервала температур 650-750°С, и всех остальных операций обработки давлением при температуре, выбираемой в указанном интервале, но не выше выбранной температуры для выдавливания, позволяет деформировать заготовку в условиях, способствующих максимальному сохранению ее структуры в готовом изделии. Кроме того, чем ниже температура обработки заготовки, тем меньше толщина образующегося на поверхности титановой заготовки газонасыщенного слоя и тем меньше объем операций для окончательной отделки готового изделия. При использовании более низких температур обработки снижается энергоемкость способа;

- в условиях эксплуатации вентилятора значительная по величине центробежная сила пытается сорвать накладку с передней кромки лопатки. Препятствием к этому является сложный пространственный профиль передней кромки лопатки и закрепление накладки. Тем не менее, одни участки накладки под воздействием центробежных сил пытаются упруго растянуться, другие же участки, сдерживаемые от растяжения конфигурацией лопатки, наоборот сжимаются. На границе этих участков возникает значительный по величине перепад напряжений, способный ослабить и даже разрушить места крепления накладки к передней кромке лопатки. При осуществлении выдавливания появляется возможность сформировать, по крайней мере, на части внутренней поверхности боковых стенок U-образного в поперечном сечении профиля накладки в направлении выдавливания микрорельеф за счет использования пуансона, имеющего на поверхности соответствующий микрорельеф. Из-за отсутствия дальнейших операций обработки давлением, связанных с объемным деформированием, полученный микрорельеф сохраняется в готовом изделии. Микрорельеф получается направленным в эксплуатации перпендикулярно вектору центробежной силы, воздействующей на лопатку. Микрорельеф способствует надежному соединению накладки с передней кромкой композиционной лопатки. Микрорельеф также способствует гашению возникающих в накладке упругих напряжений.

Изобретение поясняется подробным описанием способа изготовления накладки передней кромки композиционной лопатки вентилятора со ссылками на фиг.1-18, и конкретными примерами его осуществления с указанием режимов обработки.

Сущность изобретение поясняется графическими материалами. Ниже приводится их краткое описание:

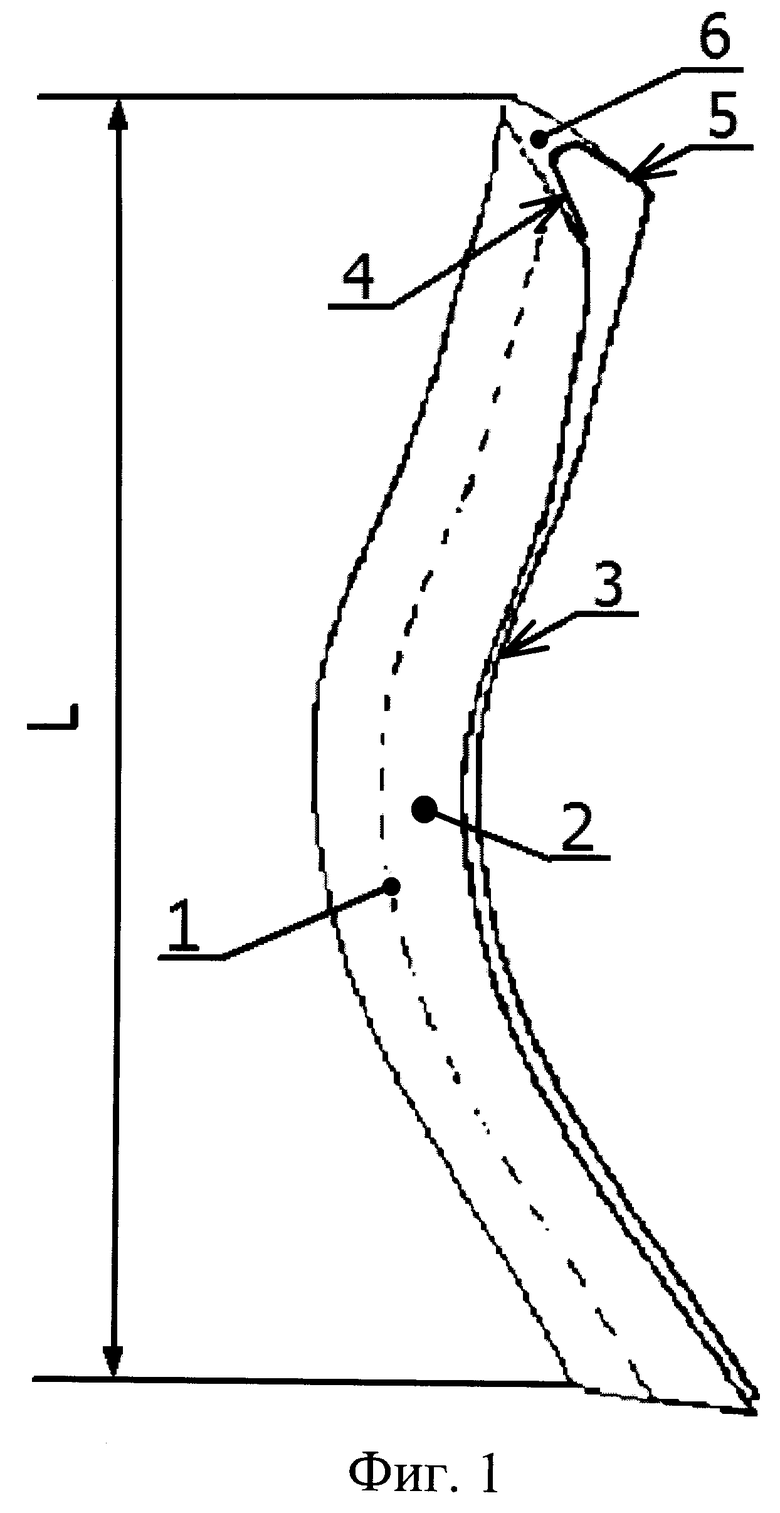

на фиг.1 схематично изображен вид справа на вертикально расположенную накладку передней кромки лопатки вентилятора;

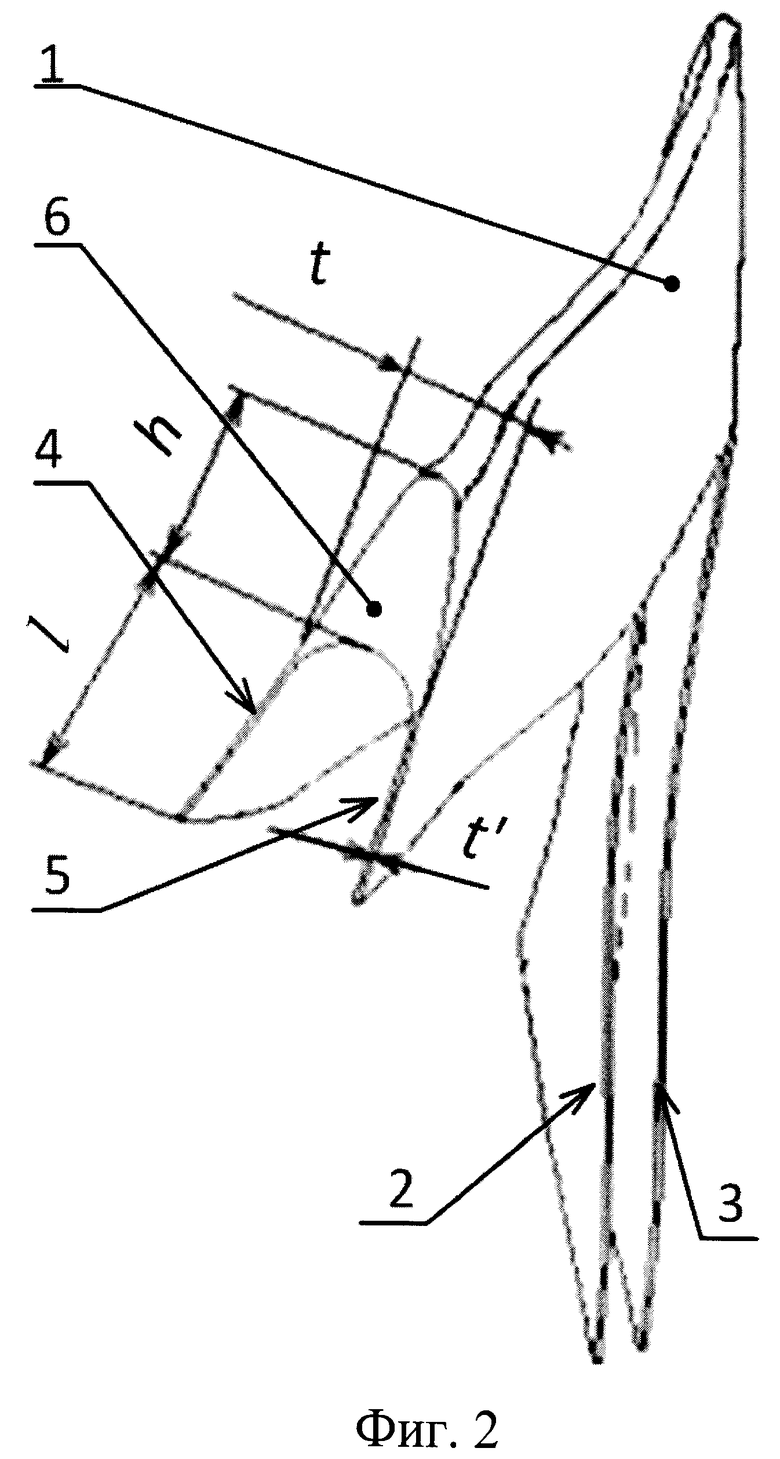

на фиг.2 схематично изображен вид сверху на вертикально расположенную накладку передней кромки лопатки вентилятора на фиг.1;

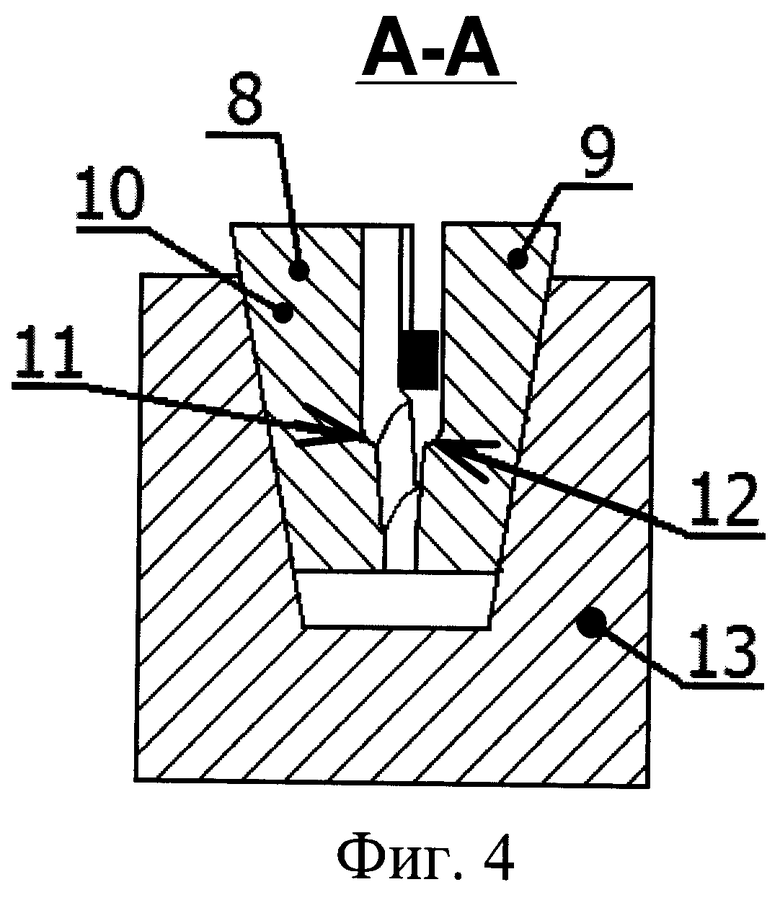

на фиг.3, 4 - вид сверху и в поперечном сечении, схематично изображен начальный (части матрицы разомкнуты) момент перехода, на котором заготовке накладки придают требуемый профиль в горизонтальной плоскости;

на фиг.5, 6 - вид сверху и в поперечном сечении, схематично изображен конечный (части матрицы сомкнуты) момент перехода, на котором заготовке накладки придают требуемый профиль в горизонтальной плоскости;

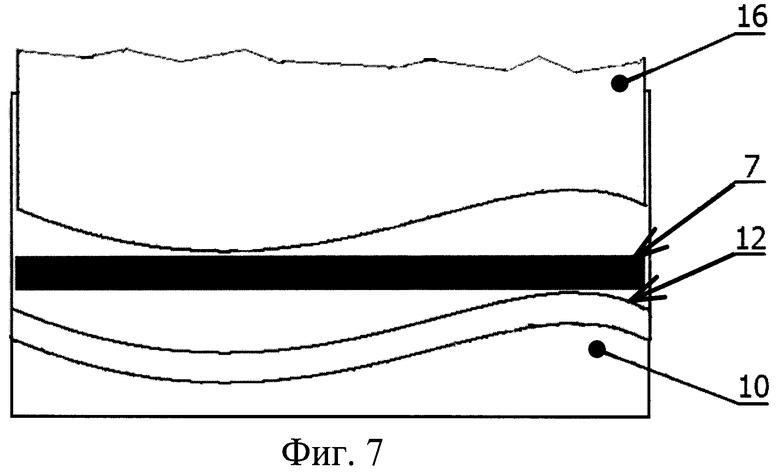

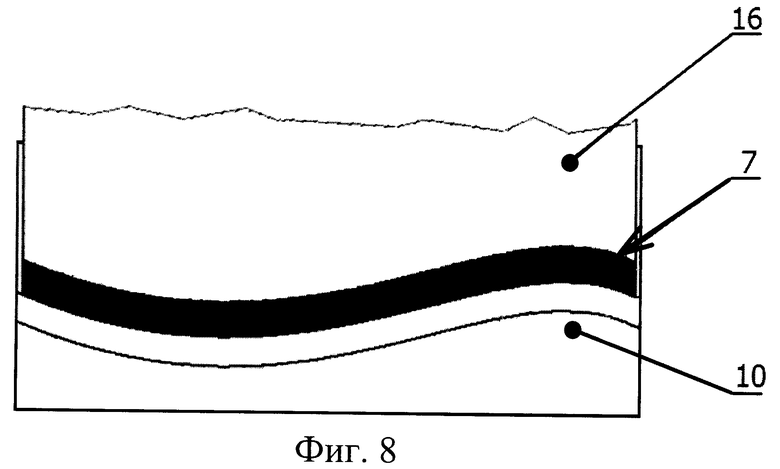

на фиг.7, 8 - вид спереди при откинутой части (половине) матрицы, схематично изображены соответственно начальный (заготовка касается только той части заплечиков матрицы, которая расположена выше других) и конечный (заготовка по всей длине лежит на заплечиках матрицы) моменты перехода, на котором заготовке накладки придают требуемый профиль в вертикальной плоскости;

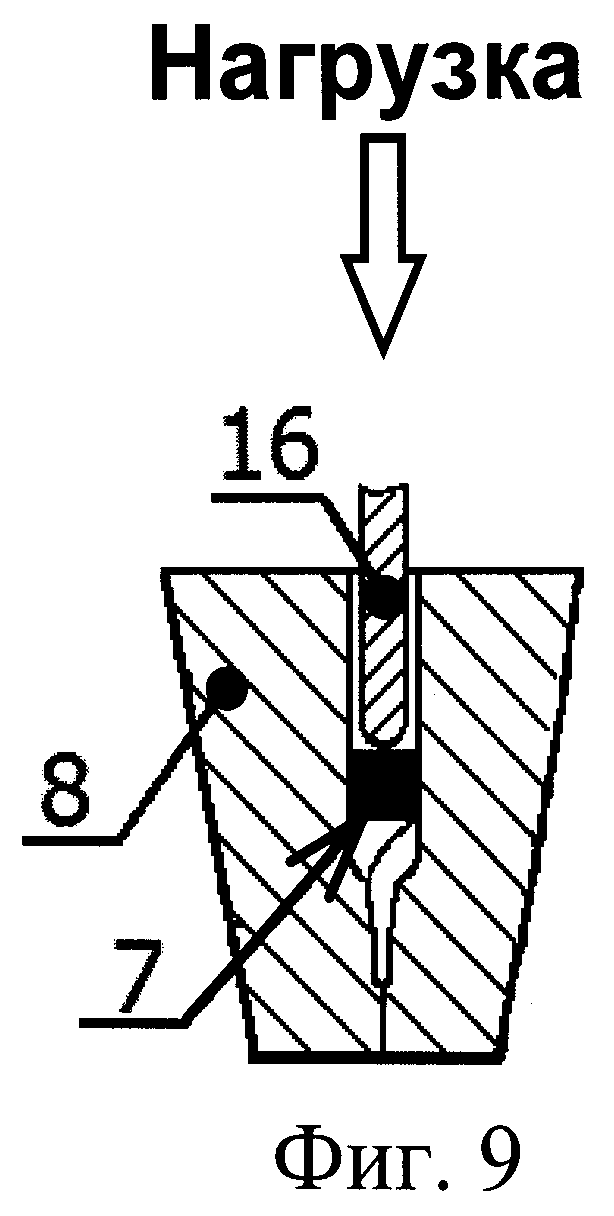

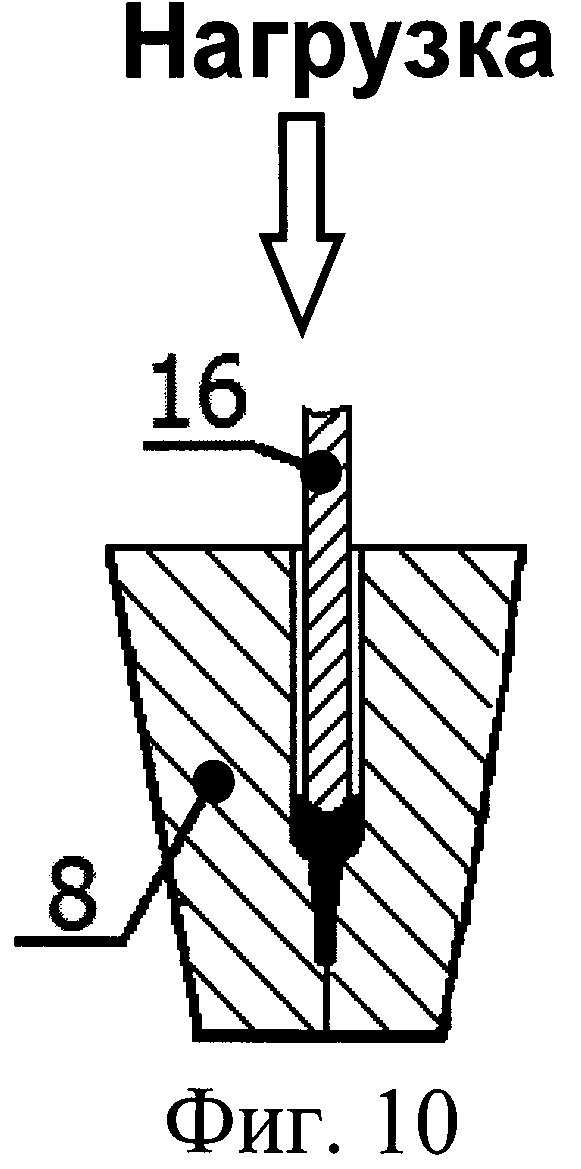

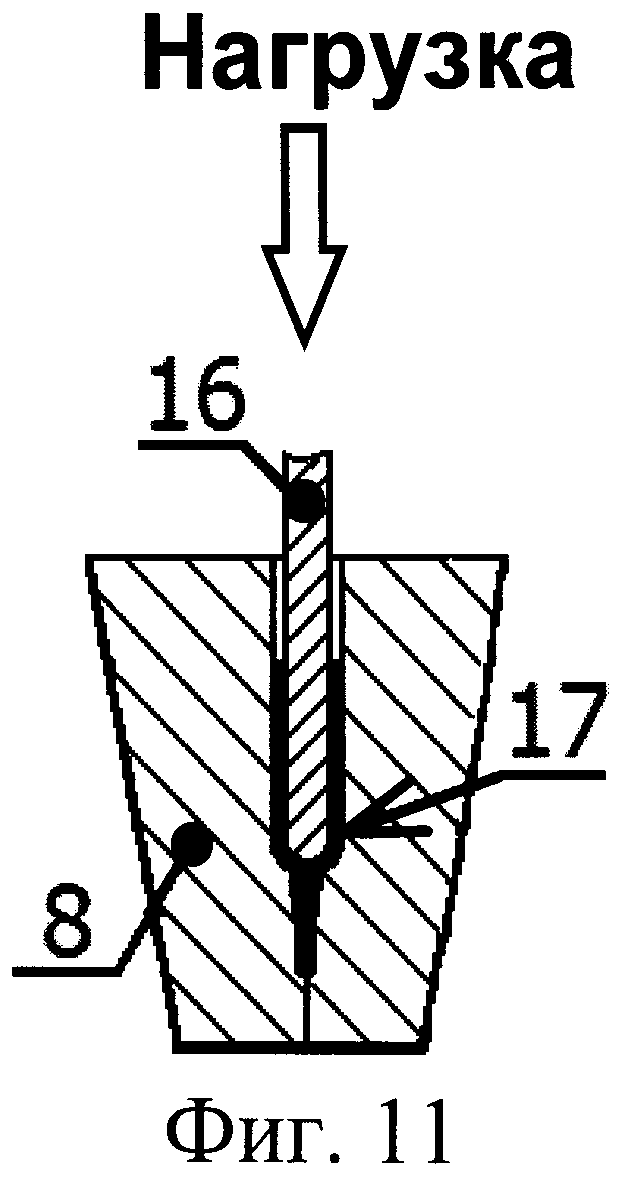

на фиг.9, 10, 11 схематично изображены в поперечном сечении штампа соответственно начальный и конечный моменты перехода прямого выдавливания усиленной передней части и конечный момент обратного выдавливания боковых стенок накладки U-образного профиля;

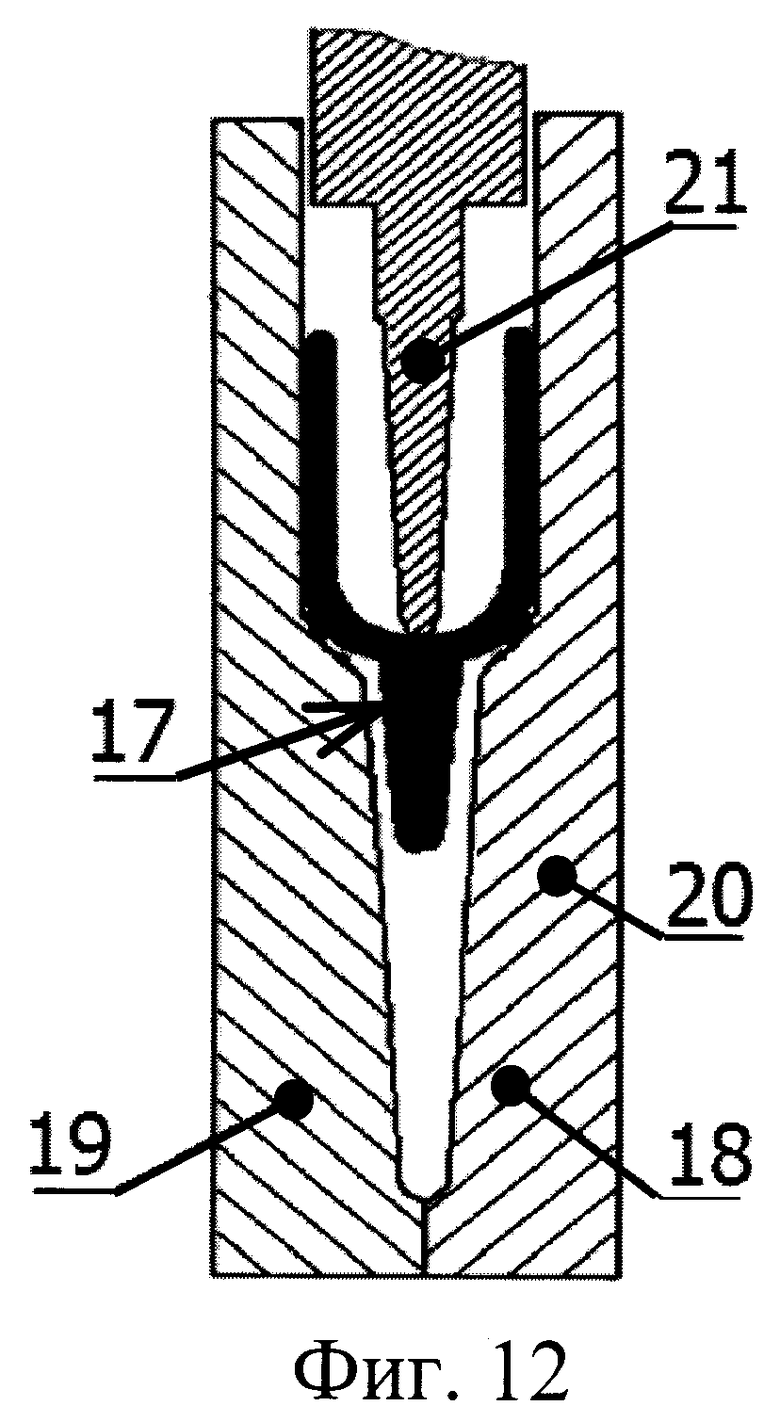

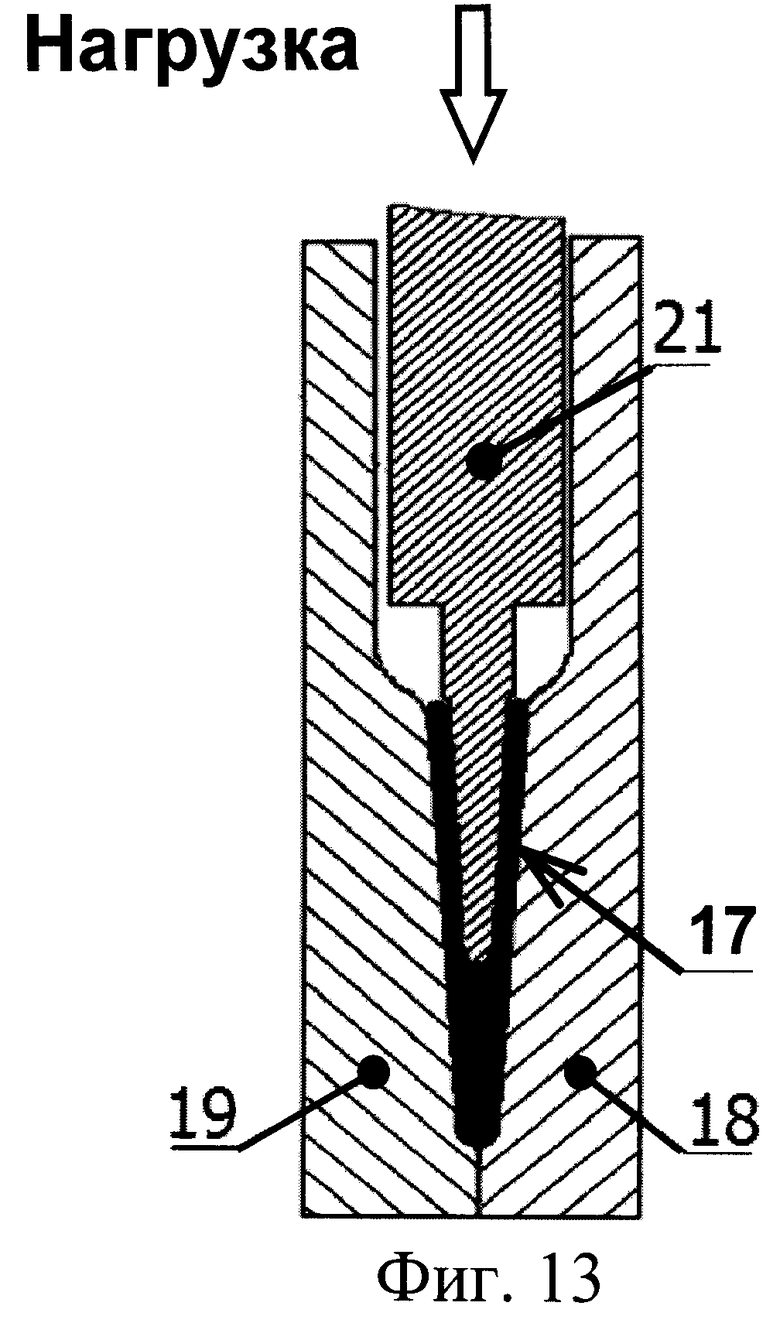

на фиг.12, 13 схематично изображены в поперечном сечении штампа соответственно начальный и конечный моменты операции гибки боковых стенок накладки с приданием им V-образного профиля;

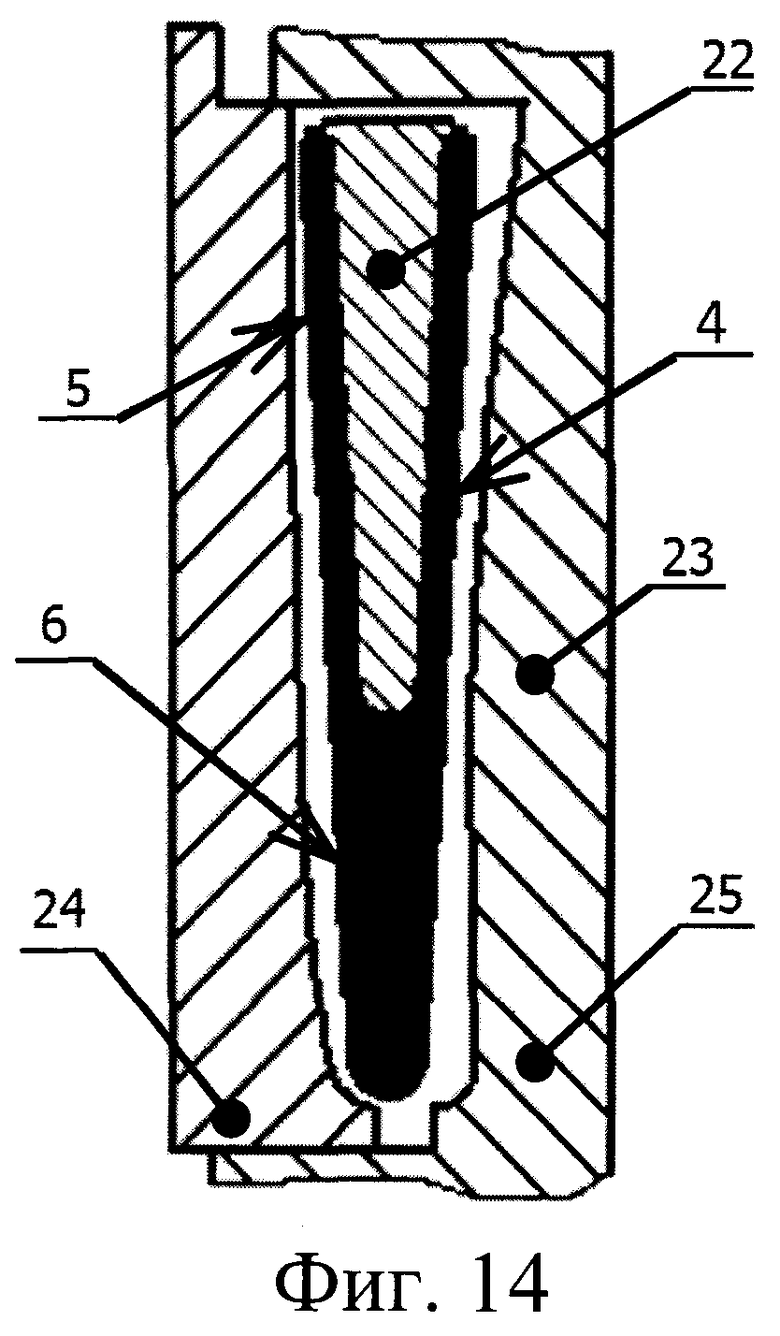

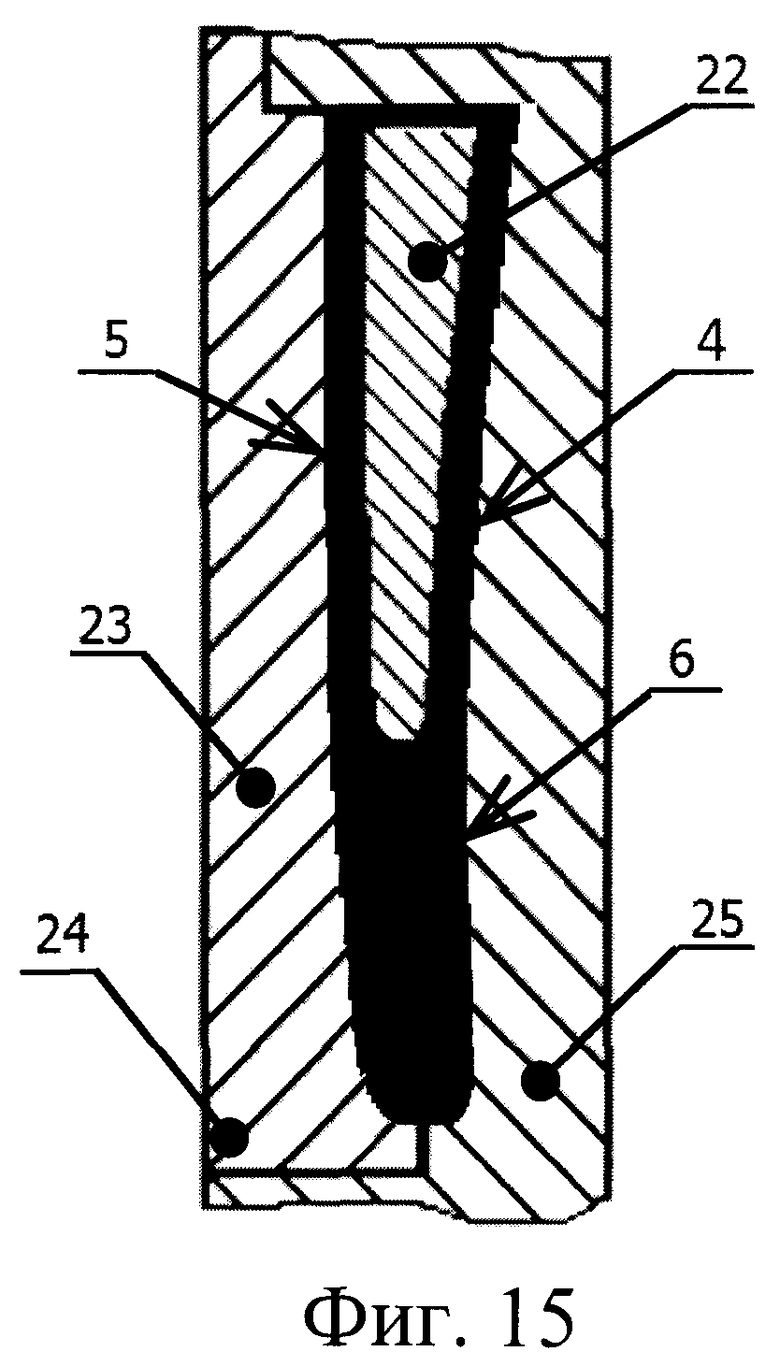

на фиг.14, 15 схематично изображены в поперечном сечении штампа соответственно начальный и конечный моменты операции придания поперечным сечениям накладки аэродинамического профиля;

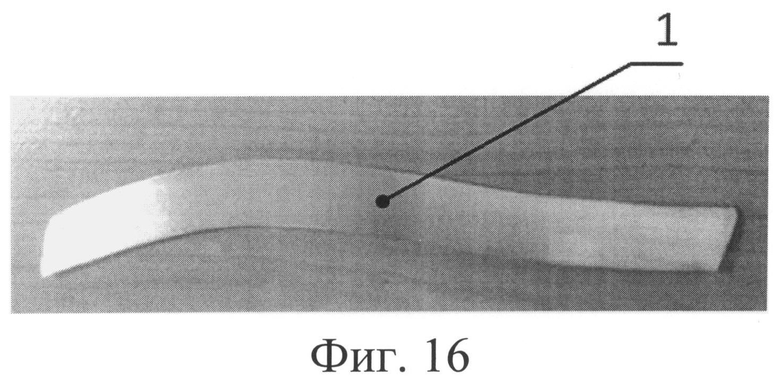

на фиг.16 представлена фотография готовой накладки;

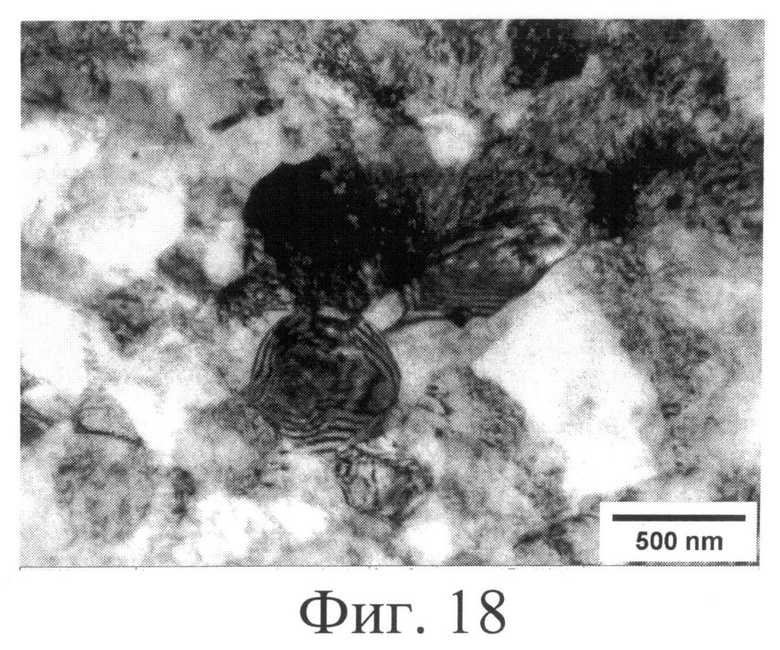

на фиг.17, 18 представлены фотографии микроструктуры титанового сплава ВТ6 в зонах боковой стенки и усиленной передней части готовой накладки.

Накладка имеет следующие элементы конструкции (см. фиг.1, 2):

L - общая высота;

l - высота боковых стенок;

h - высота усиленной передней части;

t - ширина усиленной передней части в месте стыка с боковыми стенками;

t' - толщина боковой стенки.

Представленная на фиг.1, 2 и 16 накладка 1 имеет аэродинамический в поперечных сечениях профиль, образованный линиями давления 2 и разрежения 3, соответственно спрофилированные боковые тонкие стенки 4, 5 и усиленную переднюю часть 6.

Накладка получена из объемной длинномерной заготовки 7 (фиг.3-8).

На фиг.3-11 схематично представлены осуществляемые как переходы одной операции профилирования в горизонтальной (фиг.3, 4, 5, 6) и вертикальной (фиг.7, 8) плоскостях, а также прямое и обратное выдавливание (фиг.9, 10, 11) заготовки 7. Для этого используют штамп с разъемной матрицей 8, состоящей из двух частей (половин) 9, 10 с заплечиками 11, 12, расположенной в корпусе 13. Причем на переходе профилирования в горизонтальной плоскости (фиг.3, 4, 5, 6) в качестве инструмента используют только разъемную матрицу 8.

В сомкнутом состоянии матрица 8 (фиг.6) образует верхнюю 14 и нижнюю 15 полости. Верхняя полость 14 за счет заплечиков 11, 12 имеет U-образный профиль в поперечных сечениях. Здесь необходимо отметить, что при обратном выдавливании естественным образом может быть получен только U-образный профиль заготовки. Нижняя полость 15 имеет профиль, соответствующий профилю усиленной передней части накладки.

На переходах профилирования в вертикальной плоскости, прямого и обратного выдавливания (фиг.7-11) используют также пуансон 16. На фиг.7-11 корпус 13 матрицы не показан. По окончании перехода обратного выдавливания получается полуфабрикат 17 накладки (фиг.11).

На всех перечисленных переходах используют штамп, пуансон 16 и матрица 8 которого, помимо основного формообразующего профиля в поперечных сечениях, имеют в вертикальной и горизонтальной плоскостях профиль, соответствующий профилю накладки 1 в этих плоскостях.

На фиг.12, 13 схематично показана операция гибки боковых стенок полуфабриката 17 накладки в штампе с разъемной матрицей 18, состоящей из двух частей (половин) 19, 20 с пуансоном 21. Полость матрицы 18 и пуансон 21 имеют в поперечных сечениях профили, соответствующие предварительному профилю накладки 1. Кроме того, матрица 18 и пуансон 21, имеют в вертикальной и горизонтальной плоскостях профиль, соответствующий профилю накладки 1 в этих плоскостях.

На фиг.14, 15 схематично изображены начальный и конечный моменты операции придания боковым стенкам 4, 5 и усиленной передней части 6 в их поперечных сечениях аэродинамического профиля. Между боковыми стенками 4, 5 при этом устанавливают пластичный вкладыш 22. Профилирование осуществляют в разъемной матрице 23, состоящей из двух частей (половин) 24, 25.

Способ изготовления накладки передней кромки композиционной лопатки вентилятора осуществляется следующим образом.

С учетом целесообразности объединения операций способа, а также для упрощения описания часть операций, а именно профилирование заготовки в горизонтальной и вертикальной плоскостях, а также прямое и обратное выдавливание будут рассматриваться как переходы первой операции с использованием одного штампа. Однако все операции способа, как следует из перечня существенных признаков, могут выполняться по отдельности с использованием разных штампов.

На первом переходе осуществляют профилирование объемной заготовки 7 в виде длинномерного бруска с подготовленной однородной мелкозернистой структурой в горизонтальной плоскости (фиг.3, 4, 5, 6) с использованием штампа с разъемной матрицей 8, состоящей из двух половин 9, 10, размещенной в корпусе 13.

Половины 9, 10 матрицы штампа имеет заплечики 11, 12, основная функция которых - это участие в образовании запаса материала для формирования боковых стенок U-образного профиля на переходе прямого выдавливания. На переходе профилирования заготовки в горизонтальной плоскости заплечики 11, 12 используют в качестве вспомогательного средства для того, чтобы на один из них в начальный момент профилирования опиралась заготовка 7. Заготовка опирается на самый высокий участок заплечика половины матрицы. Профилирование в горизонтальной плоскости заготовки 7 осуществляют за счет смыкания половин матрицы 9, 10, соответственно в конечной момент профилирования в горизонтальной плоскости заготовка опирается на самый высокий участок заплечиков 11, 12 сомкнутой матрицы 8.

На втором переходе осуществляют профилирование заготовки 7 в вертикальной плоскости (фиг.5, 6) используя пуансон 16 и верхнюю 14 полость сомкнутой матрицы 8. Об окончании перехода профилирования в вертикальной плоскости судят по моменту упора заготовки по всей длине в заплечики 11, 12 матрицы 8.

По окончании профилирования заготовки в горизонтальной и вертикальной плоскостях увеличивают усилие деформирования и осуществляют процесс прямого выдавливания (фиг.9, 10) заготовки в нижнюю полость 15 матрицы 8 посредством пуансона 16, формируя тем самым усиленную переднюю часть 6 накладки, и запас материала для формирования боковых стенок. Момент окончания процесса прямого выдавливания фиксируют по моменту заполнения полости 15 матрицы. Далее увеличивают усилие деформирования до значения, необходимого для осуществления обратного выдавливания в верхнюю полость 14 матрицы 8, формируя тем самым боковые стенки 4, 5 накладки промежуточного U-образного профиля. Величину усилия при прямом и обратном выдавливании выбирают из условия обеспечения скорости деформации, соответствующей условиям сверхпластичности. На заключительном этапе данной операции получается полуфабрикат 17 накладки 1. Разъем матрицы 8 облегчает извлечение из нее полуфабриката 17.

При необходимости формирования микрорельефа (не показано) на внутренней поверхности боковых стенок накладки используют пуансон (не показан), который отличается от пуансона 16 наличием на формообразующей поверхности микрорельефа.

Первую операцию осуществляют в изотермических условиях, нагревая заготовку 7, матрицу 8 и пуансон 16 до температуры деформации. При этом за счет выбора скоростей деформации переходы прямого и обратного выдавливания осуществляют в режиме сверхпластичности титанового сплава. Необходимую скорость сверхпластической деформации обеспечивают посредством приложения нагрузки по определенному путем компьютерного моделирования закону.

Затем полученный полуфабрикат 17 накладки 1 помещают в другой штамп (фиг.12, 13) и осуществляют операцию гибки стенок до формирования V-образного профиля с использованием пуансона 21 и разъемной матрицы 20, состоящей из двух половин 18, 19. Здесь разъем матрицы предназначен для того, чтобы также облегчить извлечение накладки из полости матрицы. Данную операцию осуществляют в изотермических или близких к ним условиях. Возможно использование режима сверхпластичности.

На заключительном этапе способа формируют окончательный профиль накладки 1 в поперечном сечении посредством гибки и скручивания (фиг.14, 15). Для этого используют пластичный вкладыш 22, который может быть выполнен из стали, и разъемную матрицу 23, состоящую из двух половин 24, 25. Гибка и скручивание происходят в процессе смыкания половин матрицы. Данную операцию также осуществляют в изотермических или близких к ним условиях. Возможно также использование режима сверхпластичности.

Примеры конкретного выполнения способа:

Ниже приведенные примеры не являются исчерпывающими в части типоразмеров изделий, их конфигурации, сплавов из которых они выполнены, а также типов используемого оборудования.

Пример 1.

Была изготовлена накладка передней кромки композиционной лопатки из двухфазного титанового сплава ВТ6 (Ti-6Al-4V) с размерами: (фиг.1) L=160 мм, (фиг.2) h=6 мм; l=9 мм; t'=0,3 мм; и размером t, где размер t изменяется в различных сечениях от 2,7 до 1,6 мм. Исходную объемную заготовку с СМК структурой с размером зерен 0,3 мкм получали многоосной осадкой с понижением температуры до 600°С с последующей изотермической прокаткой при температуре 560°С и механической обработкой. Размеры заготовки в поперечном сечении рассчитывали исходя из площади соответствующих сечений математической модели накладки с добавлением 20% технологического припуска.

Операции профилирования в горизонтальной и вертикальной плоскостях, прямого и обратного выдавливания выполняли как переходы одной операции, используя изотермический штамповый блок с комплектом формообразующих элементов, установленный на гидравлическом прессе ДЕ2428-01 с максимальным усилием 630 кН. Основные детали этого штампа, а также штампов, используемых при последующих операциях, изготавливали из стали 4Х4ВМФ. Температура данной операции была выбрана равной 650°С. На заготовку и на детали штампа предварительно было нанесено противоадгезионное смазывающее покрытие на основе нитрида бора.

Профилирование заготовки в горизонтальной и вертикальной плоскостях осуществляли с усилием деформирования 5-10% от максимального усилия пресса, при этом не требовалось соблюдения скоростного режима сверхпластичности. Для осуществления перехода прямого выдавливания увеличивали усилие деформирования до значения 30-50% от максимального усилия пресса. Для осуществления перехода обратного выдавливания увеличивали усилие деформирования до 70-95% от максимального усилия пресса.

Переходы прямого и обратного выдавливания выполняли в режиме сверхпластичности, который обеспечивали законом приложения нагрузки, полученным путем компьютерного моделирования. Закон приложения нагрузки подбирали таким образом, чтобы скорость деформации в различных точках поперечного сечения заготовки не выходила за верхнюю и нижнюю границы оптимального скоростного интервала сверхпластичности для титанового сплава с данной структурой при выбранной температуре. Остальные переходы данной операции выполняли в изотермических условиях без соблюдения скоростного режима сверхпластичности.

При обратном выдавливании на внутренней поверхности боковой стенки накладки сформировали микрорельеф в направлении выдавливания. Рельеф имеет волнистый профиль высотой 20-30 мкм с периодом 1-1,5 мм, копирующий микропрофиль поверхности пуансона, используемого при выдавливании.

Далее заменив формообразующие части штампа - матрицу и пуансон, осуществляли операцию гибки боковых стенок полуфабриката накладки. Штамп и полуфабрикат нагревали до указанной выше температуры. Усилие при осуществлении операции гибки стенок составляло 5-10% от максимального усилия пресса. Этот переход выполняли в изотермических условиях без соблюдения скоростного режима сверхпластичности.

На заключительном переходе осуществляли скручивание накладки относительно ее продольной оси по заданной конфигурацией кромки композитной лопатки кривой с одновременным профилированием боковых стенок и усиленной передней части для придания поперечным сечениям накладки аэродинамического профиля. Пластичный вкладыш, устанавливаемый между боковыми стенками был изготовлен из низкоуглеродистой стали.

Окончательная обработка накладки заключалась в химическом удалении противоадгезионного смазывающего покрытия, обрезке припусков по торцам и по краям стенок, а также в шлифовке наружной поверхности накладки наждачным полотном.

При этом толщина газонасыщенного слоя под поверхностью накладки, определенная по методу микротвердости, до механической обработки не превышала 10 мкм.

В результате выполнения операций, предусмотренных способом, была получена накладка передней кромки лопатки из углепластика (Фиг.16).

Средний размер зерен, определенный с помощью просвечивающей электронной микроскопии, в образцах, вырезанных из стенки и усиленной передней части накладки был одного порядка, а именно, 0,3 мкм и 0,5 мкм соответственно (фиг.17, 18). Таким образом, микроструктура сплава во всей накладке являлась однородной ультрамелкозернистой, Микроструктура сплава характеризовалась низкой плотностью дислокаций и соответственно низким уровнем напряжений в изделии.

Механические свойства образцов-свидетелей с аналогичной структурой приведены в таблице.

Пример 2.

Была изготовлена накладка передней кромки композиционной лопатки из двухфазного титанового сплава ВТ6 (Ti-6Al-4V) с размерами (Фиг.1): L=712 мм и (Фиг.2) h=4 мм; l=60 мм; t'=0,35 мм; размер t изменялся в различных сечениях от 8,5 до 1,6 мм. Исходную заготовку с размером зерен 3-5 мкм получали прокаткой с температурой предварительного нагрева 890°С и механической обработкой. Размеры заготовки накладки в поперечном сечении рассчитывали исходя из площади соответствующих сечений математической модели накладки с добавлением 40% технологического припуска. По сравнению с примером 1 технологический припуск увеличен с учетом большей толщины газонасыщенного слоя.

Операции гибки, прямого и обратного выдавливания выполняли аналогично примеру 1, используя изотермический штамповый блок с комплектом формообразующих элементов, установленный на гидравлическом прессе ПК 12.6.36.09 с максимальным усилием 4000 кН. Основные детали штампа изготавливали из жаропрочного сплава ЖС6У. Температура штамповки составляла 920°С. На заготовку было предварительно нанесено противоадгезионное смазывающее покрытие на основе стеклоэмали ЭВТ-24.

Закон приложения нагрузки определялся аналогично примеру 1. Все переходы обработки давлением выполнялись по схемам аналогичным примеру 1.

Окончательная обработка накладки заключалась в химическом удалении противоадгезионного смазывающего покрытия, обрезке припусков по торцам и по краю стенок, а также в шлифовке поверхности наждачным полотном.

Средний размер зерен, определенный с помощью просвечивающей электронной микроскопии, в образцах, вырезанных из стенки и усиленной передней части накладки был одного порядка, а именно, 4,5-5 мкм. Таким образом, микроструктура сплава во всей накладке, как и примере 1 являлась однородной, но обычной мелкозернистой Микроструктура сплава характеризовалась низкой плотностью дислокаций и соответственно низким уровнем напряжений в изделии.

Механические свойства образцов-свидетелей с аналогичной структурой приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЗАЩИТНОЙ НАКЛАДКИ | 2014 |

|

RU2553759C1 |

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1999 |

|

RU2176943C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С ЛОПАТКАМИ ТИПА "БЛИСК" (BАРИАНТЫ) И ШТАМП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2450883C1 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОЙ ЗАГОТОВКИ ТИПА "ДИСК-ВАЛ" ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ | 2019 |

|

RU2706925C1 |

| СПОСОБ ОБРАБОТКИ ПРУТКОВ ИЗ ЖАРОПРОЧНЫХ СПЛАВОВ ДЛЯ ПОЛУЧЕНИЯ ЛОПАТОК КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2003 |

|

RU2255136C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОЙ ЧАСТИ, ТАКОЙ КАК УСИЛЕНИЕ ЛОПАТКИ ТУРБИННОГО ДВИГАТЕЛЯ | 2012 |

|

RU2596562C2 |

| ИЗОТЕРМИЧЕСКИЙ ШТАМП ДЛЯ ДЕФОРМИРОВАНИЯ ДИСКОВ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ | 2023 |

|

RU2820432C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТОК ИЗ ДВУХФАЗНЫХ ТИТАНОВЫХ СПЛАВОВ | 2021 |

|

RU2759280C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении накладки передней кромки композиционной лопатки вентилятора газотурбинного двигателя. Заготовку из титанового сплава профилируют в вертикальной и горизонтальной плоскостях. После профилирования производят прямое выдавливание заготовки с формированием усиленной передней части накладки. При этом образуют запас материала для формирования боковых стенок накладки. Затем осуществляют обратное выдавливание заготовки с формированием боковых стенок накладки. В обоих случаях выдавливания используют штамп, пуансон и матрица которого имеют в поперечных сечениях основной формообразующий профиль. В вертикальной и горизонтальной плоскостях профиль пуансона и матрицы соответствует профилю заготовки в этих плоскостях. Далее в поперечных сечениях накладки формируют V-образный профиль боковых стенок путем гибки в штампе. Затем осуществляют профилирование усиленной передней части и боковых стенок накладки в изотермических условиях в режиме сверхпластичности титанового сплава и скручивание накладки но заданной пространственной кривой. В результате обеспечивается повышение прочности и надежности получаемой накладки. 5 з.п. ф-лы, 18 ил., 1 табл., 2 пр.

1. Способ изготовления накладки передней кромки композиционной лопатки вентилятора, которая имеет пространственную форму, соответствующую форме передней кромки лопатки, образованную аэродинамическим профилем в поперечных сечениях, и выполнена с усиленной передней частью и боковыми стенками, путем обработки давлением цельной объемной заготовки из титанового сплава, включающей профилирование упомянутой заготовки в вертикальной и горизонтальной плоскостях, формирование усиленной передней части накладки и ее боковых стенок, а также профилирование боковых стенок и усиленной передней части с получением аэродинамического профиля в поперечных сечениях накладки и ее скручивание по заданной пространственной кривой, при этом формирование усиленной передней части и боковых стенок накладки выполняют в изотермических условиях в режиме сверхпластичности титанового сплава, отличающийся тем, что после профилирования заготовки в горизонтальной и вертикальной плоскостях осуществляют процесс ее прямого выдавливания с формированием усиленной передней части накладки и с образованием запаса материала для формирования ее боковых стенок, после чего осуществляют процесс обратного выдавливания заготовки с формированием боковых стенок накладки U-образного профиля в поперечных сечениях, при этом процессы прямого и обратного выдавливания осуществляют в штампе с пуансоном и матрицей, которые выполнены с основным формообразующим профилем в поперечных сечениях, а в вертикальной и горизонтальной плоскостях - с профилем, соответствующим профилю накладки в этих плоскостях, далее в поперечных сечениях накладки формируют V-образный профиль боковых стенок путем гибки в штампе, матрица и пуансон которого выполнены с поперечными сечениями соответствующего профиля, а в вертикальной и горизонтальной плоскостях имеют профиль, соответствующий профилю накладки в этих плоскостях, затем с использованием пластичного вкладыша производят профилирование усиленной передней части и боковых стенок накладки для получения аэродинамического профиля в поперечных сечениях накладки и скручивание накладки по заданной пространственной кривой.

2. Способ по п.1, отличающийся тем, что прямое и обратное выдавливание осуществляют за два перехода одной операции в одном штампе, матрица которого в верхней части, предназначенной для формирования боковых стенок накладки, и пуансон имеют U-образную форму.

3. Способ по п.1, отличающийся тем, что профилирование заготовки в вертикальной плоскости и прямое и обратное выдавливание осуществляют за три перехода одной операции, при этом используют один штамп, матрица которого в верхней части, предназначенной для формирования боковых стенок накладки, и пуансон имеют U-образную форму, при этом на переходе профилирования в вертикальной плоскости заготовку располагают в начальный момент с опорой на самый высокий участок заплечиков матрицы U-образной формы в верхней части, а об окончании перехода профилирования в вертикальной плоскости судят по моменту упора заготовки по всей длине в упомянутые заплечики матрицы.

4. Способ по п.1, отличающийся тем, что профилирование в горизонтальной и вертикальной плоскостях, а также прямое и обратное вылавливание заготовки осуществляют за четыре перехода одной операции, при этом используют один штамп с разъемной матрицей, которая в сомкнутом состоянии в верхней части, предназначенной для формирования боковых стенок накладки, имеет U-образную форму, при этом на переходе профилирования в горизонтальной плоскости заготовку располагают в начальной момент с опорой на самый высокий участок заплечиков одной из частей разомкнутой разъемной матрицы, профилирование в горизонтальной плоскости заготовки осуществляют за счет смыкания частей разъемной матрицы, при этом в конечный момент профилирования в горизонтальной плоскости обеспечивают опирание заготовки на самый высокий участок заплечиков обеих частей сомкнутой разъемной матрицы, далее профилирование в вертикальной плоскости, прямое и обратное выдавливание заготовки осуществляют в матрице, находящейся в сомкнутом состоянии, с использованием U-образного пуансона, причем об окончании перехода профилирования в вертикальной плоскости судят по моменту упора заготовки по всей длине в заплечики матрицы.

5. Способ по любому из пп.1-4, отличающийся тем, что используют заготовку с субмикрокристаллической структурой, при этом операции прямого и обратного выдавливания осуществляют в режиме низкотемпературной сверхпластичности при температуре, которую выбирают из интервала температур 650-750°С, а все остальные операции обработки давлением заготовки осуществляют при температуре, выбранной в указанном интервале, но не превышающей температуру, выбранную для осуществления операций прямого и обратного выдавливания.

6. Способ по любому из пп.1-4, отличающийся тем, что обратное выдавливание осуществляют с образованием по крайней мере на части внутренней поверхности первоначально сформированных боковых стенок накладки микрорельефа в направлении выдавливания путем использования пуансона, имеющего на поверхности соответствующий микрорельеф.

| US 5694683 A, 09.12.1997 | |||

| СПОСОБ РЕМОНТА ЛОПАТКИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ЗАЩИЩЕННОЙ КРОМКОЙ | 1999 |

|

RU2172252C2 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2007 |

|

RU2350757C1 |

| КОМПОЗИЦИОННАЯ ЛОПАТКА ТУРБОМАШИНЫ | 2005 |

|

RU2282726C1 |

| US 7640661 B2, 05.01.2010. | |||

Авторы

Даты

2014-01-10—Публикация

2012-07-17—Подача