Изобретение относится к области машиностроения, в том числе авиационного двигателестроения, и может быть использовано при изготовлении металлической накладки, предназначенной для защиты нагруженной кромки различных ответственных изделий, например входной кромки компрессора и/или лопатки вентилятора газотурбинного двигателя. Чаще всего необходимость такой защиты возникает при изготовлении ответственных изделий в целях снижения их веса из композиционных материалов с полимерной матрицей, в частности с матрицей из углепластика.

Вследствие воздействия на кромку основного изделия и соответственно на накладку больших нагрузок, в том числе больших ударных нагрузок, накладка должна быть изготовлена из достаточно прочного сплава. В большинстве случаев, особенно для нужд авиации, накладку изготавливают из титанового сплава. Однако накладка может быть изготовлена из других металлов и сплавов, свойства которых удовлетворяют требованиям эксплуатации защитной накладки.

Воспринимающая нагрузки передняя часть накладки должна быть конструктивно усилена. Боковые стенки накладки, посредством которых она крепится к поверхности изделия, во избежание нарушения заданного профиля поверхности изделия должны быть очень тонкими, в частности равными ~0,2 мм.

В большинстве случаев защитная накладка в состоянии полуфабриката имеет в поперечном сечении V-образный профиль, хотя она может иметь и U-образный профиль. В готовом изделии профиль накладки в поперечном сечении может быть более сложным. Так, профиль одной боковой стенки накладки входной кромки вентиляторной лопатки должен соответствовать профилю спинки лопатки, а профиль другой боковой стенки - профилю корыта лопатки.

Кроме того, в ряде случаев накладка может иметь сложный пространственный профиль, соответствующий профилю кромки изделия, например той же вентиляторной лопатки.

Изготовление накладки с обеспечением всех конструктивных особенностей и достижением необходимых эксплуатационных характеристик связано с проблемами, решить которые зачастую невозможно без значительного повышения трудоемкости, затрат энергии, материальных ресурсов, последнее, в частности, выражается в снижении коэффициента использования металла (КИМ), а также усложнения используемого оборудования. Все перечисленное по отдельности, а тем более в совокупности ведет к достаточно высокой себестоимости накладки.

Известен способ изготовления металлической защитной накладки входной кромки лопатки вентилятора [1]. Способ включает предварительное профилирование исходной заготовки обработкой резанием с образованием усиленной передней части, а также имеющей в поперечном сечении промежуточный профиль внутренней полости и тонких боковых стенок. Далее осуществляют обработку полученной промежуточной заготовки давлением до получения заданного профиля накладки в поперечном сечении.

Для осуществления предварительного профилирования исходную заготовку накладки, изготовленную из цельной объемной заготовки, зажимают в приспособлении и обрабатывают одной или последовательно несколькими фрезами. В результате образуется V-образная полость с более широко открытыми боковыми стенками, чем требуется для готового изделия. Такой широкий раствор боковых стенок необходим для сложных манипуляций фрезой по мере того, как она подается в направлении к передней усиленной части заготовки накладки. Причем на данном этапе обработки достигается заданная для готового изделия толщина боковых стенок накладки и усиленной передней части.

Для обработки давлением V-образную заготовку помещают на фасонную оправку, нагревают вместе с оправкой, а затем помещают между двумя нагретыми фасонными полуматрицами для создания изотермических или квазиизотермических условий обработки. Далее, сближая полуматрицы, сжимают заготовку. В результате раствор боковых стенок достигает заданного для готового изделия значения.

Профилирование осуществляют при повышенной температуре во избежание возникновения внутренних напряжений. Температуру поддерживают ниже температуры ковки титана или другого металла, из которого выполнена накладка.

Каждый из рассмотренных этапов известного способа изготовления защитной накладки имеет существенные недостатки.

Этап предварительного профилирования обработкой резанием из-за необходимости снятия большого слоя металла для получения очень тонких боковых стенок накладки, как уже отмечалось, ~0,2 мм, причем с высокой точностью, и сложных манипуляций с фрезой характеризуется высокой трудоемкостью. Кроме того, при такой обработке основная часть металла исходной заготовки уходит в стружку, что значительно снижает КИМ.

На этапе профилирования горячей обработкой давлением используется неблагоприятная схема деформирования, при которой очень тонкие боковые стенки стягиваются друг к другу, что может привести к образованию микроскопических складок на внутренней поверхности боковых стенок накладки. Такие складки представляют собой опасные концентраторы напряжений. Они снижают качество накладки и, следовательно, ее эксплуатационные свойства.

Известны способы изготовления защитной накладки, в которых как окончательный профиль боковых стенок, так и их толщина формируются посредством обработки давлением. В частности, это способ изготовления из титанового сплава металлической защитной накладки входной кромки вентиляторной лопатки [2]. Согласно способу предварительно в исходной заготовке фрезерованием получают внутреннюю полость промежуточной V-образной формы с заданной толщиной боковых стенок, которая должна обеспечить последующее профилирование боковых стенок посредством вытяжки.

Вытяжка позволяет исключить возможность возникновения складок на боковых стенках накладки.

Для осуществления вытяжки используют специальное приспособление. В этом же приспособлении производят формирование передней усиленной части накладки, а также профилирование всей накладки в вертикальной и горизонтальной плоскости с приданием накладке пространственного аэродинамического профиля.

Вытяжку боковых стенок, формирование усиленной передней части и профилирование накладки в вертикальной и горизонтальной плоскости выполняют посредством деформации заготовки накладки в температурно-скоростных условиях, обеспечивающих режим высокой пластичности (сверхпластичности) титанового сплава. Во избежание окисления поверхности заготовки способ осуществляют в среде инертного газа. Необходимо особо отметить, что исключительно важным является соблюдение условий сверхпластичности при вытяжке боковых стенок накладки.

Кроме соблюдения температурно-скоростных условий для обеспечения высокой пластичности сплава необходимо также наличие в исходной заготовке мелкозернистой и в значительной степени однородной структуры. В условиях производства, тем более в крупногабаритной заготовке, необходимой для изготовления защитной накладки входной кромки вентиляторной лопатки, получить такую структуру не представляется возможным без заметного повышения трудоемкости. Но даже в этом случае в заготовке не исключается наличие зон относительно крупных зерен. Неоднородность структуры в виде разнозернистости может привести к локализации деформации. Схема деформации, основанная на вытяжке, является особо чувствительной к малейшей неоднородности структуры и однозначно реагирующей на нее локализацией деформации. Локализация деформации, в свою очередь, приводит к разнотолщинности тонкой стенки и, как следствие, к возникновению концентраторов напряжений, а в пределе к разрыву стенки. Вытяжка способствует также возникновению в стенках особо опасных концентраторов напряжений - пор, которые при самых незначительных размерах могут привести к развитию ползучести и разрыву боковой стенки при эксплуатации изделия.

Здесь необходимо отметить, что титановые сплавы при использовании других методов деформирования не склонны к порообразованию даже при наличии разнозернистости. Но при свободной вытяжке возможность появления пор велика. Следовательно, приходится ограничивать степень деформации при вытяжке, что в свою очередь ведет к необходимости получения на первом этапе изготовления накладки, при обработке исходной заготовки фрезерованием, достаточно тонких боковых стенок. Отсюда способу [2], как и способу [1], присущи такие недостатки, как высокая трудоемкость операции предварительного профилирования, в том числе за счет сложных манипуляций с фрезой, а также низкий КИМ. Но в способе [2] эти недостатки проявляется несколько в меньшей степени, чем в способе [1], поскольку толщина боковых стенок все же является большей и допуски на нее варьируются в более широких пределах.

Еще одним недостатком известного способа является необходимость использования в ходе операции обработки давлением специального, даже эксклюзивного приспособления. Приспособление является довольно сложным, поскольку имеет множество подвижных в различных плоскостях элементов, благодаря которым становится возможным осуществление в устройстве различных переходов данной операции способа. Приспособление также снабжено сложными по конструкции звеньями, связывающими подвижные элементы с соответствующими исполнительными механизмами.

Для решения возникающих проблем при разработке способов изготовления защитных накладок делаются попытки использовать альтернативные решения, заключающиеся в изготовлении накладки из двух и более частей с последующим их соединением сваркой.

Известен способ изготовления защитной накладки входной кромки композиционной лопатки вентилятора [3], согласно которому накладка изготавливается из двух частей, как правило, из двух листовых заготовок, подвергнутых предварительно обработке резанием для формирования с обоих концов каждой заготовки выступов. С одного конца заготовок профиль выступов в поперечном сечении соответствует профилю усиленной передней части накладки. Выступы на противоположном конце заготовок выполняют технологическую функцию. В области выступов заготовки свариваются между собой диффузионной сваркой, образуя конверт с герметичной полостью. Окончательную форму защитная накладка получает путем пневмоформовки полученного пакета в режиме сверхпластичности в штампе. По окончании пневмоформовки технологические выступы обрезаются с образованием боковых стенок накладки.

Известен способ [4], в котором накладка изготавливается из трех частей, также с использованием сварки и сверхпластической формовки. Усиленная передняя часть накладки изготавливается из массивного прутка методом объемной деформации и механической обработки. Боковые стенки накладки вырезаются и формуются из листового материала. Стенки привариваются к передней части с помощью лазерной или диффузионной сварки.

Наличие сварного соединения значительно снижает эксплуатационные свойства защитной накладки. В первую очередь это касается сварного соединения, выполненного лазерной сваркой, которая ведет к изменению структуры сплава в зоне сварки, делая ее более хрупкой и снижая тем самым ударную вязкость передней усиленной части накладки, работающей, как было уже отмечено, в условиях значительных ударных нагрузок.

При использовании для соединения частей накладки диффузионной сварки гарантировать необходимое качество накладки и прежде всего достаточную ударную вязкость передней усиленной части накладки можно только при условии образования в зоне соединения общих зерен, когда структура зоны соединения мало отличается от структуры основного металла. Только в этом случае соединение имеет ударную вязкость, пластичность и прочность на уровне этих показателей для основного металла. Для получения такого надежного соединения необходимо наличие множества факторов - это, по крайней мере, подготовленная однородная мелкозернистая структура свариваемых заготовок, возможность создания глубокого вакуума при сварке заготовок во избежание окисления свариваемых поверхностей, а также тщательная подготовка свариваемых поверхностей путем их шлифования и полирования. Кроме того, продолжительность стадии полноценного объемного взаимодействия при диффузионной сварке составляет 1,5…2 часа. Соблюдение перечисленных требований усложняет технологический процесс изготовления изделия, увеличивает его продолжительность и, как следствие, увеличивает затраты материальных ресурсов и энергии на изготовление накладки. Кроме того, не решается проблема упрощения и удешевления используемого для изготовления накладки оборудования.

В результате изделия, изготовленные способом, предусматривающим использование полноценной диффузионной сварки, даже превосходят по себестоимости изделия, изготовленные рассмотренными выше способами без использования диффузионной сварки. Что же касается повышения качества готового изделия, полностью зависящего от качества соединения, полученного диффузионной сваркой, то его здесь также невозможно гарантировать.

Единственное, в чем усматривается явное преимущество способов изготовления защитной накладки с использованием сварки [3, 4] по сравнению со способами [1, 2] - это более высокий КИМ.

За прототип изобретения выбран рассмотренный выше способ по патенту [2], включающий этап предварительное профилирования исходной заготовки обработкой резанием с образованием V-образной полости и последующее профилирование промежуточной заготовки обработкой давлением посредством вытяжки боковых стенок с использованием специально созданного для осуществления такой операции приспособления.

Задачей изобретения является упрощение способа, снижение его трудоемкости, а также снижение себестоимости металлической защитной накладки при одновременном повышении ее качества.

Технический результат изобретения выражается в использовании для последующего второго этапа профилирования заготовки такого метода обработки давлением, как прокатка, наиболее благоприятного с позиции достижения необходимых показателей качества изделия и одновременно позволяющего снизить трудоемкость этапа предварительного профилирования заготовки, повысить КИМ, ослабить требования к однородности структуры исходной заготовки, а также требующего для своей реализации простого стандартного оборудования.

Для достижения технического результата при изготовлении металлической защитной накладки кромки изделия, например лопатки вентилятора, используется способ, который включает предварительное профилирование исходной заготовки с образованием в заготовке внутренней полости, боковых стенок и усиленной передней части промежуточной формы и размеров, выбираемых с учетом заданной величины их изменения при последующем профилировании обработкой давлением.

Отличие заявляемого в качестве изобретения способа состоит в том, что последующее профилирование заготовки обработкой давлением осуществляют посредством прокатки в цилиндрических валках, при этом на этапе предварительного профилирования получают заготовку с параллельными боковыми стенками, далее формируют пакет под прокатку, для чего устанавливают в полость заготовки технологическую вставку с использованием при установке средства, предотвращающего в процессе прокатки схватывание заготовки с технологической вставкой по контактирующим поверхностям.

Достижению технического результата способствуют следующие дополнительные приемы способа:

- на этапе предварительного профилирования получают заготовку в виде прямоугольного параллелепипеда с П-образной внутренней полостью;

- предварительное профилирование исходной заготовки осуществляют обработкой резанием;

- на этапе предварительного профилирования обработкой резанием получают заготовку с размерами, учитывающими степень истинной деформации при прокатке 0,7…1,5;

- предварительное профилирование исходной заготовки осуществляют обработкой давлением;

- на этапе предварительного профилирования обработкой давлением получают заготовку с размерами, учитывающими степень истинной деформации при прокатке 1,5…2,5;

- на контактирующие поверхности заготовки и/или вставки наносят антиадгезионное покрытие;

- контактирующие с заготовкой поверхности вставки подвергают нагреву до образования на них оксидной пленки;

- при изготовлении исходной заготовки из титанового сплава, прокатку заготовки осуществляют в металлической оболочке;

- при изготовлении исходной заготовки из титанового сплава берут исходную заготовку с размером зерен менее 1 мкм, при этом прокатку осуществляют при температуре, Tпп-(200…400)°C, где Tпп - температура полного полиморфного превращения сплава.

Ниже приведено более подробное раскрытие задачи, на решение которой направлено изобретение.

Прокатка в цилиндрических валках является одним из наиболее разработанных и широко используемых методов обработки металлов и сплавов давлением. Кроме того, при прокатке создается благоприятная схема деформации, характеризующаяся наличием компоненты всестороннего сжатия. Такая схема деформации препятствует не только образованию пор в заготовке, но и способствует повышению однородности ее структуры. В результате заметно снижаются требования к однородности структуры исходной заготовки, которую можно вырезать из промышленного проката, листа или плиты. Снижаются также требования к пластичности сплава, что позволяет изготавливать заготовку из сплавов, в меньшей степени пластичных при температуре деформации по сравнению с титановыми сплавами.

Вследствие возможности использовать для изготовления накладки широко распространенное оборудование, а также в общем случае использовать заготовку без специально подготовленной структуры заметно снижается себестоимость готовой накладки, при столь же заметном повышении ее качества, заключающегося прежде всего в отсутствии микропор.

В заявляемом способе, в отличие от способа-прототипа, снимаются жесткие ограничения по размерам заготовки, которые должны быть получены на этапе предварительного профилирования, поскольку прокатка, в отличие от вытяжки в способе-прототипе, может быть осуществлена с гораздо большей степенью деформации. Теоретически прокатка может быть осуществлена за любое число проходов с любой суммарной степенью деформации. Следовательно, предварительное профилирование в заявляемом способе можно осуществить как обработкой резанием, так и обработкой давлением с достаточно большими припусками на размеры заготовки.

Учитывая возможности оборудования, размеры цельных объемных заготовок, в том числе ассортимент листов по толщине, из которых могут быть изготовлены исходные заготовки, структуру материала заготовок, а также метод, посредством которого осуществляют предварительное профилирование заготовки, заранее задают степень деформации при прокатке. С учетом этой степени определяют размеры заготовки, которые должны быть получены на этапе предварительного профилирования.

При предварительном профилировании исходной заготовки обработкой резанием оптимальным является получение толщины промежуточной заготовки и ее боковых стенок, выбираемых с учетом степени их истинной деформации при прокатке 0,7…1,5.

Необходимо отметить, что независимо от выбранной степени деформации заготовки при прокатке обработка резанием осуществляется с более высоким КИМ, поскольку при изготовлении заготовки с параллельными боковыми стенками снимается гораздо меньший слой металла, чем при изготовлении заготовки со стенками V-образного профиля в способе-прототипе. Снижается также трудоемкость операции обработки резанием, поскольку не требуется осуществлять сложные манипуляции с фрезой.

При предварительном профилировании заготовки обработкой давлением оптимальной является толщина промежуточной заготовки и ее боковых стенок, выбираемая с учетом степени их истинной деформации при прокатке 1,5…2,5.

Здесь необходимо отметить, что КИМ при обработке давлением всегда более высокий, чем при обработке резанием.

Возможно предварительное профилирование осуществлять, комбинируя обработку давлением с обработкой резанием.

В любом случае использование прокатки позволит снизить трудоемкость операции предварительного профилирования заготовки и заметно повысить КИМ.

В целях упрощения способа изготовления накладки рекомендуется получать на этапе предварительного профилирования заготовку под прокатку в виде прямоугольного параллелепипеда с П-образной внутренней полостью. При этом исходная заготовка может быть изготовлена из плиты, имеющей размеры, близкие к размерам исходной заготовки, что будет способствовать дальнейшему повышению КИМ.

В общем случае исходная заготовка может иметь форму призмы или другой фигуры. Полученная из нее заготовка под прокатку также может иметь форму, отличную от прямоугольного параллелепипеда. К тому же и внутренняя полость может иметь иную, например U-образную, форму. Но во всех случаях обязательным является получение на этапе предварительного профилирования заготовки под прокатку с параллельными боковыми стенками. Все прочие несоответствия формы заготовки форме готового изделия могут быть устранены на этапе заключительной обработки резанием.

При сборке пакета под прокатку в качестве средства, предотвращающего в процессе прокатки схватывание заготовки с технологической вставкой по контактирующим поверхностям, рекомендуется использовать антиадгезионное покрытие, в частности, на основе нитрида бора или же подвергать вставку предварительному нагреву для образования на ее поверхности оксидного слоя.

Как уже отмечалось ранее, в большинстве случаев накладка изготавливается из титанового сплава. Титановый сплав отличается легкостью и, что особенно важно, сочетанием высокой прочности при температуре эксплуатации и пластичности при горячей обработке давлением. Горячая обработка давлением осуществляется в изотермических или квазиизотермических условиях, что необходимо для поддержания заданной температуры заготовки и соответственно необходимого напряжения течения титанового сплава. Рекомендуется прокатку заготовки осуществлять в защитной металлической оболочке, что позволит пренебречь некоторым охлаждением нагретых валков или нагревать валки до более низкой температуры. При использовании для изготовления оболочки материала с особо низкой теплопроводностью и/или достаточной толщины возможна прокатка заготовки ненагретыми валками. Однако при этом между проходами прокатки понадобится подогрев заготовки.

Актуальным является использование для изготовления накладки исходной заготовки из титанового сплава с размером зерен менее 1 мкм. Для этого понадобится специальная подготовка структуры в исходной заготовке, что повлечет увеличение трудоемкости способа. Однако при использовании заготовки с такой подготовленной структурой обеспечивается возможность осуществить прокатку в интервале температур Tпп-(200…400)°C, что приводит к возникновению множества положительных факторов. К таким положительным факторам можно отнести экономию электрической энергии, необходимую, в частности, для нагрева валков, а также исключение необходимости проводить прокатку в среде инертного газа, так как образующийся при указанной температуре на поверхности заготовки газонасыщенный слой может быть легко удален при финишной обработке изделия шлифованием. Положительно также то, что при указанной температуре прокатки в заготовке незначительно возрастает размер зерен и соответственно в большей степени сохраняется способность заготовки к сверхпластической деформации при осуществлении ее дальнейшего профилирования для придания более сложного, например аэродинамического, профиля.

Кроме того, при использовании данного приема сохраняются все другие рассмотренные выше преимущества заявляемого способа.

Краткое описание графических материалов

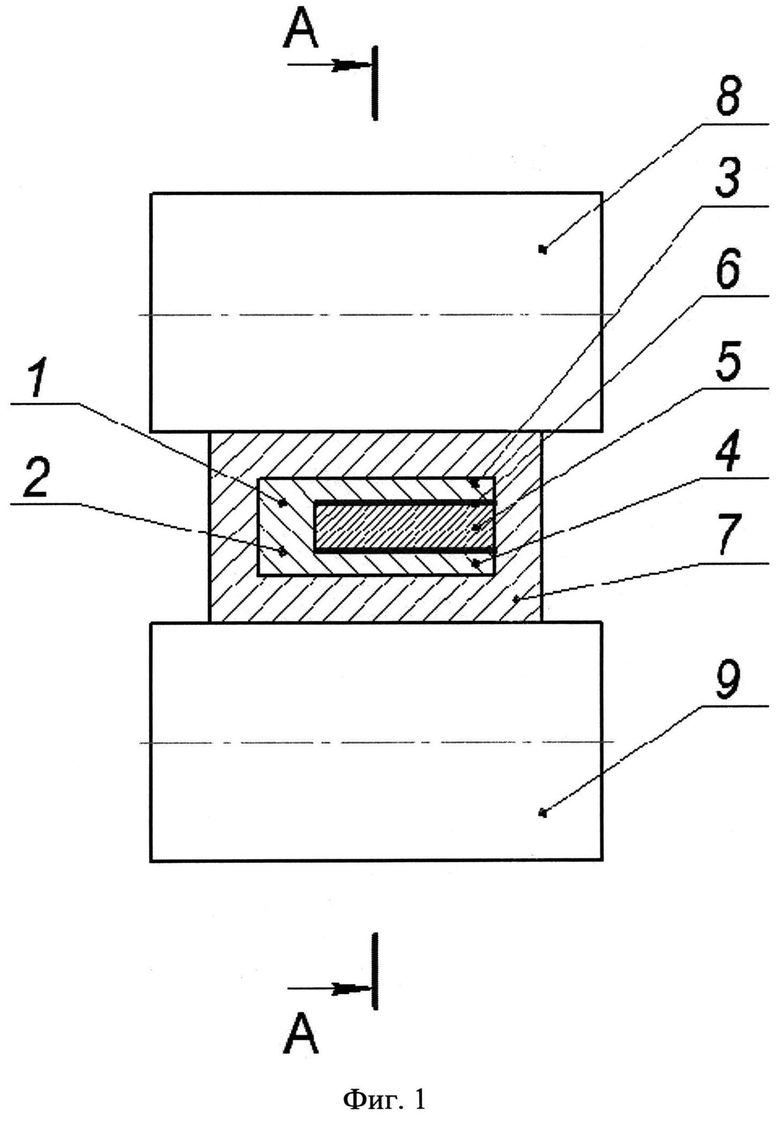

Фиг.1. Схема прокатки заготовки защитной накладки из титанового сплава, вид в поперечном сечении.

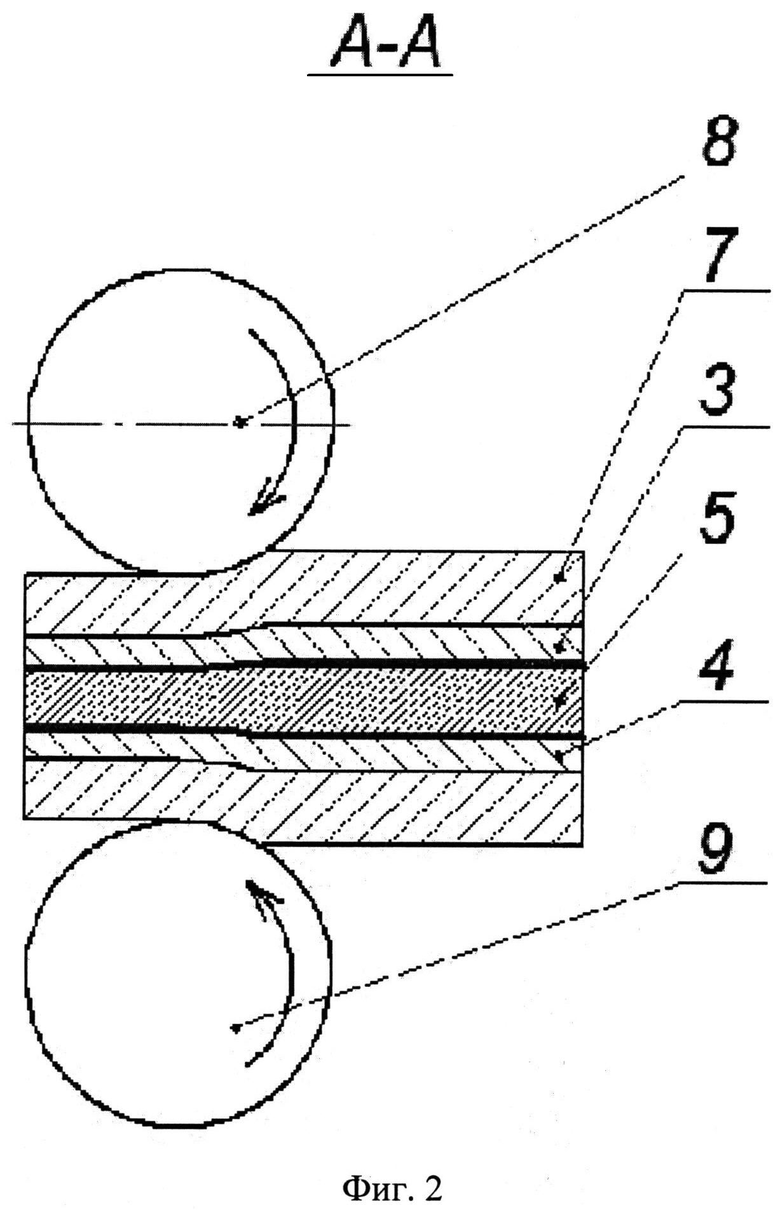

Фиг.2. Схема прокатки заготовки защитной накладки из титанового сплава, вид в продольном сечении.

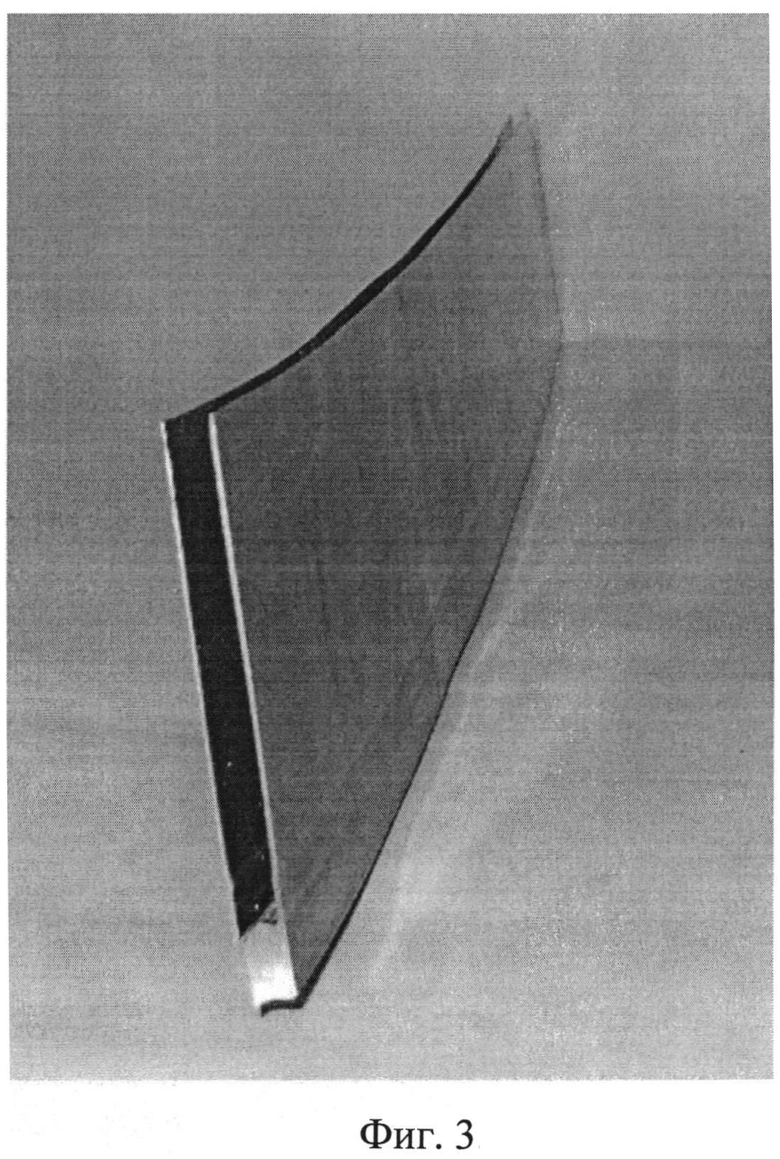

Фиг.3. Фото полуфабриката защитной накладки после прокатки.

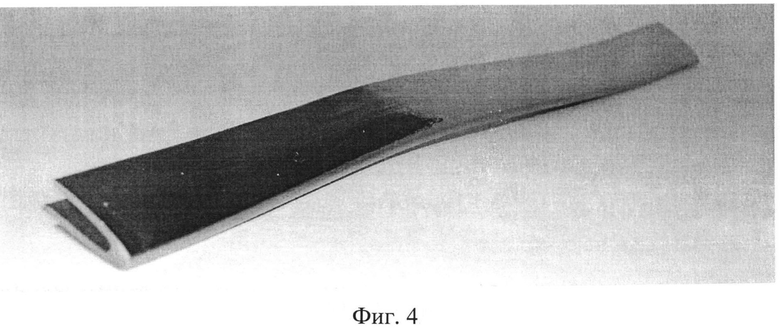

Фиг.4. Фото готовой защитной накладки входной кромки лопатки вентилятора.

На фиг.1, 2 представлена схема, поясняющая операцию прокатки заготовки 1 защитной накладки из титанового сплава. Пакет под прокатку состоит из заготовки накладки 1, имеющей усиленную часть 2 и сравнительно тонкие боковые стенки 3, 4 и технологической вставки 5. Между контактирующими поверхностями заготовки 1 и технологической вставки 5 расположен слой антиадгезионного покрытия 6. Пакет размещен в оболочке 7. Поз.8, 9 обозначены цилиндрические валки.

На фиг.3 показан полуфабрикат защитной накладки после прокатки с удаленной технологической вставкой.

На фиг.4 показана защитная накладки после придания ее боковым стенкам профиля входной кромки лопатки вентилятора.

Способ осуществляется следующим образом.

На этапе предварительного профилирования из исходной заготовки изготавливают заготовку накладки с внутренней полостью, параллельными боковыми стенками и усиленной передней частью, промежуточной формы и размеров, выбираемых с учетом заданной величины их изменения при прокатке. Так, соотношение общей толщины заготовки к толщине боковых стенок должно быть равным соотношению толщины усиленной передней части к толщине боковых стенок после прокатки. Исходная заготовка в свою очередь изготавливается из цельной объемной заготовки, в том числе из листа достаточной толщины.

Предварительное профилирование осуществляют обработкой резанием или давлением.

Затем формируют пакет под прокатку, размещая в полости заготовки 1 технологическую вставку 5. При этом между контактирующими поверхностями заготовкой 1 и технологической вставкой 5 располагают слой антиадгезионного покрытия 6. Вместо нанесения антиадгезионного покрытия технологическую вставку можно нагревать на воздухе до появления на поверхности вставки оксидного слоя.

Прокатку осуществляют в цилиндрических валках 8, 9 при заданной температуре с заданной степенью деформации за несколько проходов.

Прокатку заготовки из титанового сплава осуществляют в оболочке 7 подогретыми валками. В зависимости от температуры валков определяют необходимость промежуточных подогревов заготовки. При отсутствии оболочки прокатку заготовки из титанового сплава осуществляют, поддерживая температуру заготовки и валков на требуемом уровне.

Прокатку стальной заготовки можно осуществлять на воздухе без нагрева, но с промежуточными отжигами, необходимыми для снятия внутренних напряжений.

Во всех случаях при обработке давлением температурно-скоростные режимы деформации как на этапе предварительного профилирования, так и при прокатке выбирают в зависимости от материала заготовки из соответствующих справочников.

При обработке давлением заготовок со специально подготовленной мелкозернистой структурой температурно-скоростные режимы деформации выбирают с учетом размера зерен в исходной заготовки и возможности его сохранения для окончательного профилирования накладки в условиях сверхпластичности.

После прокатки технологическая вставка либо 5 удаляется из полости полуфабриката (фиг.3), либо остается в ней для того, чтобы выполнить функцию оправки в ходе дополнительного профилирования для придания накладке более сложного, например аэродинамического, профиля.

В заключение может следовать финишная обработка резанием полуфабриката накладки, предназначенная, в частности, для оформления кромок передней усиленной части накладки.

Примеры конкретного выполнения способа изготовления металлической защитной накладки.

Передняя кромка была изготовлена из титанового сплава ВТ6 (Ti-6Al-4V), а также из коррозионностойкой стали 12Х18Н10Т.

Приведенные примеры не исчерпывают возможностей заявляемого способа изготовления металлической защитной накладки из других материалов.

Примеры осуществления способа

Пример №1

Из цельной объемной заготовки с произвольной структурой из стали 12Х18Н10Т изготовили исходную заготовку в виде прямоугольного параллелепипеда, в которой фрезерованием выполнили полость П-образной формы, создав при этом усиленную переднюю часть и боковые стенки заготовки. Размеры всех частей заготовки были выбраны с учетом степени их истинной деформации при прокатке ~1,4. В полученную полость поместили технологическую вставку из того же материала. На контактирующие поверхности заготовки и вставки нанесли антиадгезионное покрытие в виде тонкого слоя нитрида бора. Прокатку полученного пакета осуществили за 7 проходов с промежуточными отжигами в интервале температур 600…700°С в течение 30 минут. После прокатки технологическую вставку удалили из полости полуфабриката.

Пример №2

Данный пример отличается от предыдущего тем, что исходная заготовка была изготовлена из промышленной плиты из титанового сплава ВТ6. Технологическая вставка была также изготовлена из стали 12Х18Н10Т.

Полученный пакет поместили в оболочку с толщиной стенок 10 мм из низкоуглеродистой стали марки Ст.3, изготовленную посредством электродуговой сварки. Прокатку пакета в оболочке проводили в цилиндрических валках с нагрева до температуры в интервале 900…920°С за 7 проходов с промежуточными подогревами после каждого прохода. Степень истинной деформации пакета при прокатке составила ~1,4. По окончании прокатки и расшивки оболочки из полости полуфабриката извлекли технологическую вставку.

Пример №3

Данный пример отличается от предыдущего тем, что заготовка из титанового сплава ВТ6 была подвергнута всесторонней изотермической ковке со снижением температуры этапов ковки от 700 до 600°C. На заключительном этапе деформации при температуре 600°С заготовке была придана форма исходной заготовки для изготовления накладки - прямоугольного параллелепипеда. После такой обработки средний размер зерен в заготовке составил 0,5 мкм. Далее произвели такие же операции, как в примере №2, за исключением того, что прокатку пакета в цилиндрических валках проводили с нагрева до температуры в интервале 600…620°С. При этом так же, как в примере №2, осуществляли промежуточные подогревы после каждого прохода. Истинная степень деформации пакета составила ~1,4. По окончании прокатки и расшивки оболочки из полости полуфабриката извлекли технологическую вставку.

Пример №4

Данный пример отличается от предыдущего тем, что прямоугольный параллелепипед, полученный на заключительном этапе всесторонней изотермической ковки, прокатали в листовую полосу толщиной 5 мм при температуре в интервале 600…620°С. Затем обработкой давлением в гибочном штампе из листовой полосы при температуре в интервале 600…620°С была получена заготовка, имеющая внешний U-образный профиль и такой же профиль внутренней полости. Далее произвели такие же операции, как в примере №3, за исключением того, что прокатку пакета в цилиндрических валках проводили до истинной степени деформации пакета ~2,5.

После изъятия пакета из оболочки полуфабрикат накладки вместе с технологической вставкой подвергли заключительному профилированию в условиях сверхпластичности. Заключительное профилирование произвели обработкой давлением пакета в специальном гибочном приспособлении до получения профиля, соответствующего профилю кромки лопатки вентилятора, после чего вставку удалили из полости готовой накладки. В результате одной боковой стенке накладки был придан профиль, соответствующий профилю корыта, а другой - профилю спинки лопатки.

На фиг.4 представлено фото готовой защитной накладки входной кромки лопатки вентилятора.

Источники информации

1. Патент RU 2454290, МПК B21D 53/78, 2012 г.

2. Патент США №5694683, МПК B23P 15/00, 1997 г.

3. Патент США №7640661, МПК B21D 53/78, 05.01.2010 г.

4. Патент США №7156622, МПК F01D 5/14, 02.01.2007 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления упрочняющей накладки передней кромки лопатки вентилятора | 2019 |

|

RU2711697C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2002 |

|

RU2224047C1 |

| Способ изготовления металлической накладки для упрочнения передней кромки лопатки | 2024 |

|

RU2833647C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2011 |

|

RU2477191C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ МЕТАЛЛИЧЕСКОЙ ЛОПАТКИ ТУРБОМАШИНЫ | 2014 |

|

RU2569614C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ПОЛУФАБРИКАТОВ ИЗ ТЕХНИЧЕСКОГО ТИТАНА | 2002 |

|

RU2224046C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКОВОК ИЗ ЖАРОПРОЧНЫХ ГРАНУЛИРОВАННЫХ СПЛАВОВ | 2014 |

|

RU2583564C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2013 |

|

RU2555274C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2016 |

|

RU2640692C1 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении металлической накладки лопатки вентилятора газотурбинного двигателя. Осуществляют предварительное профилирование исходной заготовки с образованием в заготовке внутренней полости, параллельных боковых стенок и усиленной передней части. Далее формируют пакет под прокатку, для чего устанавливают в полость заготовки технологическую вставку с использованием при установке средства, предотвращающего в процессе прокатки схватывание заготовки с технологической вставкой по контактирующим поверхностям. Последующее профилирование заготовки осуществляют прокаткой в цилиндрических валках. Обеспечиваются требования эксплуатации защитной накладки. 9 з.п. ф-лы, 4 ил.

1. Способ изготовления металлической накладки для защиты кромки изделия, например лопатки вентилятора, включающий этап предварительного профилирования исходной заготовки с образованием внутренней полости, боковых стенок и усиленной передней части промежуточной формы и размеров, выбираемых с учетом заданной величины их изменения при последующем профилировании обработкой давлением, отличающийся тем, что на этапе предварительного профилирования получают заготовку с параллельными боковыми стенками, формируют пакет путем установки в ее полость технологической вставки с использованием средства, предотвращающего в процессе прокатки схватывание заготовки с технологической вставкой по контактирующим поверхностям, и осуществляют последующее профилирование полученного пакета прокаткой в цилиндрических валках.

2. Способ по п.1, отличающийся тем, что на этапе предварительного профилирования получают заготовку в виде прямоугольного параллелепипеда с П-образной внутренней полостью.

3. Способ по п.1, отличающийся тем, что предварительное профилирование исходной заготовки осуществляют обработкой резанием.

4. Способ по п.3, отличающийся тем, что при предварительном профилировании обработкой резанием получают заготовку с размерами, учитывающими степень истинной деформации при прокатке, равную 0,7…1,5.

5. Способ по п.1, отличающийся тем, что предварительное профилирование исходной заготовки осуществляют обработкой давлением.

6. Способ по п.5, отличающийся тем, что при предварительном профилировании обработкой давлением получают заготовку с размерами, учитывающими степень истинной деформации заготовки при прокатке, равную 1,5…2,5.

7. Способ по п.1, отличающийся тем, что на контактирующие поверхности заготовки и/или технологической вставки наносят антиадгезионное покрытие.

8. Способ по п.1, отличающийся тем, что контактирующие с заготовкой поверхности технологической вставки подвергают нагреву до образования на них оксидной пленки.

9. Способ по п.1, отличающийся тем, что используют исходную заготовку из титанового сплава, а ее прокатку осуществляют в металлической оболочке.

10. Способ по п.1, отличающийся тем, что используют исходную заготовку из титанового сплава с размером зерен менее 1 мкм, при этом прокатку осуществляют при температуре Тпп-(200…400)°C, где Тпп - температура полного полиморфного превращения сплава.

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ВЕНТИЛЯТОРА ТУРБИНЫ | 2008 |

|

RU2454290C2 |

| Способ изготовления штамповкой охлаждаемых турбинных лопаток с дефлектором | 1959 |

|

SU126733A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛОЙ ВЕНТИЛЯТОРНОЙ ЛОПАТКИ | 2008 |

|

RU2412017C2 |

| US 6106231 A1, 22.08.2000 | |||

Авторы

Даты

2015-06-20—Публикация

2014-03-12—Подача