(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ОПОРНОГО СЛОЯ ЛИТЕЙНОЙ ДВУХСЛОЙНОЙ КЕРАМИЧЕСКОЙ

Изобретение относится к литейному производству, в частности к технологии изготовления двухслойной (комбинированной) керамической формы по постоянным моделям.

Известна смесь для изготовления опорного слоя, где в качестве наполнителя используется кварцевый песок или шамотная крошка, а в кавестве связующего - жидкое стекло {.

Данная характеризуется склонностью к растрескиванию в процессе прокаливания, заливки металла и остывания отливки.

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является смесь для изготовления опорного слоя двухслойной керамической формы, содержащая огнеупорный материал, например, ша- . мотный порошок, жидкое стекло и воднЫй раствор едкого натра. Отверждение данной смеси производится путем продувки через форму углекислого газа 2.

Наиболее распространенньи дефектом двухслойных керамических форм с опорным слоем этого состава являются трещины, имеющие вид сплошных разФОРМЫ

рывов. При этом растрескивание керамики происходит из-за различной ; деформации слоев в двухслойной керамической форме (этилсиликатного облицовочного и жидкостекольного опорного) , Особенно сказывается на раз-, витии трещин разупрочнение при 550-6ОО С опорного слоя формы, изготовленного на жидком стекле.

10

Цель изобретения - повышение прочности в температурном интервале 600ЭбО С и увеличение стойкости опорного слоя двухслойной керамической

15 формы.

Для достижения поставленной цели смесь для изготовления опорного слоя литейной двухслойной керамической формл, включающая шамотный порошок, неорганическое связующее и воду, содержит в качестве неорганического связующего кислую соль ортофосфорной кислоты и дополнительно содержит дистен-силлиманитовый пылевидный концентрат, бентонит и водорастворимлй лигносульфонат при следующем соотношении ингредиентов, вес.%: Кислая соль ортофосфорной кислоты 2,5-3,5

30 вода. 6,0-7,0

Дистен-силлиманитовый пылевидный концентрат8,5-12,5

Бентонит5,0-6,

Водорастворимый

лигносульфонат 0,5-0,6 Шамотный порошок Остальное Шамотный порошок, используемый в предлагаемой смеси, имеет следующий зерновой состав, вес.%: 1,6 мм6-9

1,0 мм14-18

0,63 мм 15-19 0,315 мм 18-22 0,2 мм10-12

0,16 мм5-7

0,063 мм 14-18 Менее 0,063 мм 4-5 В качестве кислой соли ортофосфорной кислоты предлагаемая смесь содержит однозамещенный фосфат алюминия.

Оптимальные соотношения ингредиентов в смеси Определяют методом математического планирования эксперимента, исходя из условия достижения максимальной прочности смеси после прокаливания при при минимально возможном расходе фосфатного связукнцего.

Учитывают следукяцие факторы, определякхцие процесс:

содержание связующего в смес X х1 содержание мелкой фракции в смеси;

степень уплотнения образца;

х, температура тепловой обработХу) ки образцов;

содержание глинистой составX/ ляющей.

Температура тепловой обработки, определяемая температурой прокали- , вания облицовочного слоя, и содержание глинистой составляющей, определяемое условием достаточной сырой прочности смеси, выбраны постоянными

Выбор основного уровня и интервалов варьирования производят на основании существующего в этой облати опыта и наличия априорной информации. Количество вводимого фосфатного связующего зависит от природы степени измельчения наполнителей и колеблется в пределах 6-10%. Вопрос о рациональном гранулометриическом составе наполнителя является одним из самых существенных вопросов теории реакций в тяордых телах и технологии проилволства огнеупорных материалов. При недостаточном содержании мелкой фракции (менее 0,088 мм) ухудшается отверждение смеси.

Ситовым анализом шамотного порошка устано влено, что при различных размерах гранул он имеет следующий зерновой состав, вес.%:

1,6 мм 7,5

1,6-1,0 мм 16

1,0-0,63 мм 18

0,63-0,315 мм 20 0,315-0,2 мм 11 0,2-0, 16 мм 7 0,16-0,0063 мм 16 0,063 мм 4,5 Увеличение содержания мелкой фрации осуществляется за счет добавок в шамотный порошок пылевидных бентонита и дистен-силлиманита. Для уменшения усилий, затрачиваемьйх на уплонение образцов, в смесь вводят водорастворимый лигносульфонат (сульфитноспиртовая барда).

В результате реализации предлагаемого способа достигается максимальная сухая прочность смеси, постоянство объема и высокая термостойкость форм при указанном выше соотношении ингредиентов. При выход за обусловленные пределы по содержанию ингредиентов ухудшаются физикои термомеханические свойства смеси.

Дилатометрические испытания показывают, что образцы, изготовлен;ные из предлагаемой смеси, не подвергаются пластической деформации при нагреве и охлаждении, а прочность при высоких температурах остается практически на одном уровне.

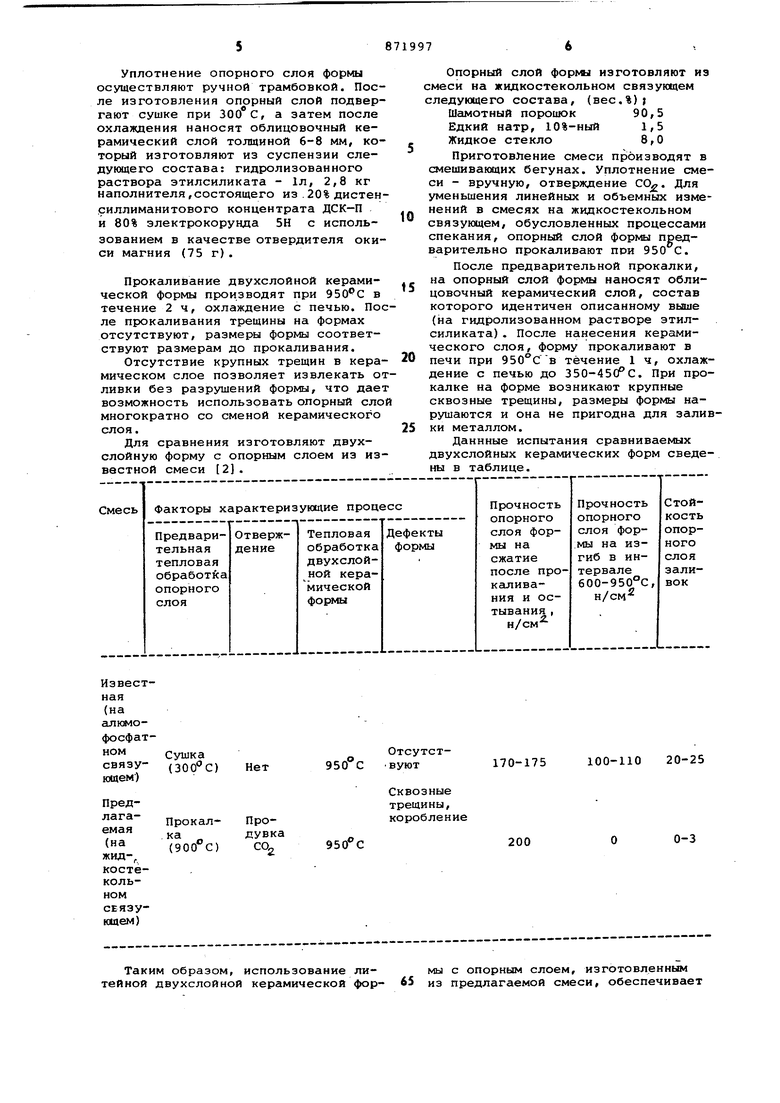

Пример. Изготовляют двухслойные керамические формы для отливки матрицы из стали 4Х4ВМФС диаметром 135 мм и высотой 100 мм.

В качестве состава предлагаемой смеси выбирают оптимальное соотношение ингредиентов. Данный состав обеспечивает достижение максимальной прочности смеси после прокаливания при минимальном расходе фосфатного связующего. Для получения качественных двухслойных керамических форм опорную часть изготовляют из предлагаемой смеси (на алюмофос.фатном связующем) следующего состава, вес.%:

Шамотный порошок 73,4 Дистен-силлиманитовый пылевидный концентрат 10 Бентонит6

Алюминий фосфорнокислый однозамещенный3

Вода7

Барда сульфитноспиртовая0,6 Смесь приготовляют в смешивающих бегунах. Для приготовления смеси взвешивают необходимое количество сухих составляющих (шамот , дистенсиллиманитовый концентрат, бентонит которые загружают в смешивающие бегуны. После перемещения в течение 3-5 мин, вводят жидкую составлякицую (вода, алюминий фосфорнокислый однозамещенный, барда сульфитно-спиртовая, предварительно перемешанные до получения раствора). После введения ЖИДКОЙ составляющей, смесь перемешивают 5 мин и выгружают из бегунов. Уплотнение опорного слоя формы осуществляют ручной трамбовкой. После изготовления опорный слой подвергают сушке при 300 С, а затем после охлаждения наносят облицовочный керамический слой толщиной 6-8 мм, который изготовляют из суспензии следующего состава: гидролизованного раствора этилсиликата - 1л, 2,8 кг наполнителя, состоящего из .20% дистен силлиманитового концентрата ДСК-П и 80% электрокорунда 5Н с использованием в качестве отвердителя окиси магния (75 г) . Прокаливание двухслойной керамической формы производят при в течение 2 ч, охлаждение с печью. По ле прокаливания трещины на формах отсутствуют, размеры формы соответствуют размерам до прокаливания. Отсутствие крупных трещин в керамическом слое позволяет извлекать о ливки без разрушений формы, что дае возможность использовать опорный сло многократно со сменой керамического слоя. Для сравнения изготовляют двухслойную форму с опорным слоем из известной смеси 12). Опорный слой фор1«л изготовляют из меси на жидкостекольном связуицем ледующего состава, (вес.%) Шамотный порошок 90,5 Едкий натр, 10%-ный 1,5 Жидкое стекло8,0 Приготовление смеси производят в смешивающих бегунах. Уплотнение смеси - вручную, отверждение СО. Для уменьшения линейных и объемньк изменений в смесях на жидкостекольном связующем, обусловленньлх процессами спекания, опорный слой формы предварительно прокаливают при 950 С. После предварительной прокалки, на опорный слой формы наносят облицовочный керамический слой, состав которого идентичен описанному выше (на гидролизованном растворе этилсиликата) . После нанесения керамического слоя, форму прокаливают в печи при 950°Св течение 1 ч, охлаждение с печью до 350-45СРс. При прокалке на форме возникают крупные сквозные трещины, размеры формы нарушаются и она не пригодна для заливки металлом. Даннные испытания сравниваемых двухслойных керамических форм сведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления опорного слоя двухслойных керамических форм | 1981 |

|

SU992114A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ЛИТЕЙНЫХФОРМ | 1976 |

|

SU825268A1 |

| Способ изготовления литейной керамической формы с использованием жидконаливных самотвердеющих смесей для литья по выплавляемым моделям | 2021 |

|

RU2756075C1 |

| ТЕРМОСТОЙКИЙ КЕРАМИЧЕСКИЙ КОМПОЗИТ | 2012 |

|

RU2521540C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2006 |

|

RU2302311C1 |

| НАПОЛНИТЕЛЬ ДЛЯ ЛИТЕЙНЫХ ФОРМОВОЧНЫХ СМЕСЕЙ | 2014 |

|

RU2552216C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ФОРМЫ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2020 |

|

RU2729229C1 |

| Способ изготовления литейных форм с использованием жидконаливных самотвердеющих смесей при производстве отливок из жаропрочных сплавов по выплавляемым моделям (варианты) | 2021 |

|

RU2755624C1 |

| Способ изготовления керамической формы для литья по выплавляемым моделям | 2021 |

|

RU2754334C1 |

| Способ изготовления отливок в литейных формах по постоянным моделям | 1982 |

|

SU1066723A1 |

Таким образом, использование ли- мы тейной двухслойной керамической фор- 65 из с опорным слоем, изготовленным предлагаемой смеси, обеспечивает следукхцие преимущества. Несмотря на некоторое снижение прочности при комнатной температуре достигается возможность получения постоянных ра меров отливок,так как керамическая форма не имеет деформации при прокаливании и не разупрочняется при высоких температурах, устраняются дефекты гребешки, которые получаются на поверхности отливок при эаливке металла в формы с нгшичием тре щин (на смеси с жидкостекольным связующим), улучшается чистота поверхности отливок, снижается трудоемкость их обработки, опорный слой формы не разрушается при извлечении отливок, появляется возможность мно гократного использования опорного слоя, в результате чего снижается стоимос.ть изготовления формы, исключается операция продувки опорного слоя формы углекислым газом, не требуется предварительная прокалка опор ного слоя формы. Формула изобретения 1. Смесь для изготовления опорного слоя литейной двухслойной керамической формы, включающая шамотный порошок, неорганическое связующее и воду, отличающаяс тем, что, с целью повышения прочное ти в температурном интервале 60095бС и увеличения стойкости опорно го слоя формы, она содержит в качес ве неорганического связующего кислу соль ортофосфорной кислоты и дополнительно содержит дистен-силлиманитовый пылевидный концентра,т, бентон и водорастворимый лигносульфонат пр дукняем соотношении ингредиентов, .%: Кислая соль ортофосфорной кислоты2,5-3,5 Вода6,0-7,О Дистен-силлиманитовый пылевидный ко«центрат 8,5-12,5 Бентонит 5,0-6,5 Водорастворимый лигносульфонат 0,5-0,6 Шамотный порошок Остальное 2.Смесь по п.1, отличаюая с я тем, что она содержит шатный порошок со следующим зерновым ставом, вес.%: 1,6 мм6-9 1,0 мм 14-18 0,63 мм 15-19 0,315 мм 18-22 0,2 мм10-12 0,16 мм 5-7 0,063 мм 14-18 Менее 0,063 мм 4-5 3.Смесь ПОП.1, отличаюаяся тем, что в качестве кисй соли ортофосфорной кислоты она держит однозамещенный фосфат алю- НИН. Источники информации, инятые во внимание при экспертизе 1.Иванов В.Н., Эарецкая Г.М. тье в керамические формы по постоным моделям. М., Машиностроение 75, с.5. 2.Патент США 2931081, . 164/12, 1966.

Авторы

Даты

1981-10-15—Публикация

1979-04-04—Подача