КБ) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ

ОПОРНОГО СЛОЯ ДВУХСЛОЙНЫХ КЕРАМИЧЕСКИХ ФОРМ

Изобретение относится к литейному производству, в частности к смесям для изготовления литейных двухслойных керамических форм.

Известны керамические смеси, содержащие огнеупорный наполнитель и алюмохромофосфатное связующее, г. представляющее собой раствор кислых и основных фосфатов алюминия и хрома l.

Такие смеси имеют высокую прочность , но недостаточную газопроницаемость.

Известны также смеси для опорных слоев двухслойных форм, содержащие шамотную.крошку и жидкоестекло. Смеси отверждаются по С02 -процессу | 2}.

Однако известные смеси обладают недостаточной прочностью, вследствие которой снижается точность отливок. Кроме того, повышается брак (|юрм изза растрескивания облицовочного керамического слоя, вызванного разницей коэффициентов линейного термического

2

/расширения жидкостекольного и керамического слоев.

Наиболее: близкой к предлагаемой по технической сущности и достигаемому результату является смесь ГЗ для получения опорного слоя двухслойной формы, содержащая, мае Д:

Фосфатное соединение10-15

Бентонит5-10

Вода8

to

Шамот, состоящий из тылевидного и зерновогоОстальноеВ качестве фосфатного соединения смесь содержит алюмохромофосфатное

15 или алюмофосфатное, которое дефицитно и дорого. Смесь из-за содержания 25-30 пылевидного шамота имеет низ-кую газопроницаемость. Форма после про20калки имеет недостаточную прочность. Цель изобретения - улучшение качества форм за счет повышения проч- . ности игазопроницаемости опорного слоя смеси.

399211

Поставленная цель достигается тем, что смесь для изготовления опорного слоя двухслойных керамических форм, включающая фосфатное соединение, шамот зернистый, бентонит, воду, дополни- j тельно содержит шунгит с содержанием 30,68 мас.% углерода, 15-20 мас. мелкочешуйчатого сирицита и 1015 масД пластинчатого хлорита, s качестве фосфорного соединения -ортофос- 0 форную кислоту и дополнительно содержит сульфитно-дрожжевую бражку при следующем соотношении ингредиентов, мае. %i

4

Шунгит5-10

Бентонит.

Ортофосфорная кислота3,5-,5

Сульфитно-дрожжевая

бражка0,3-1,2

Вода5-7

Шамот зернистыйОстальное

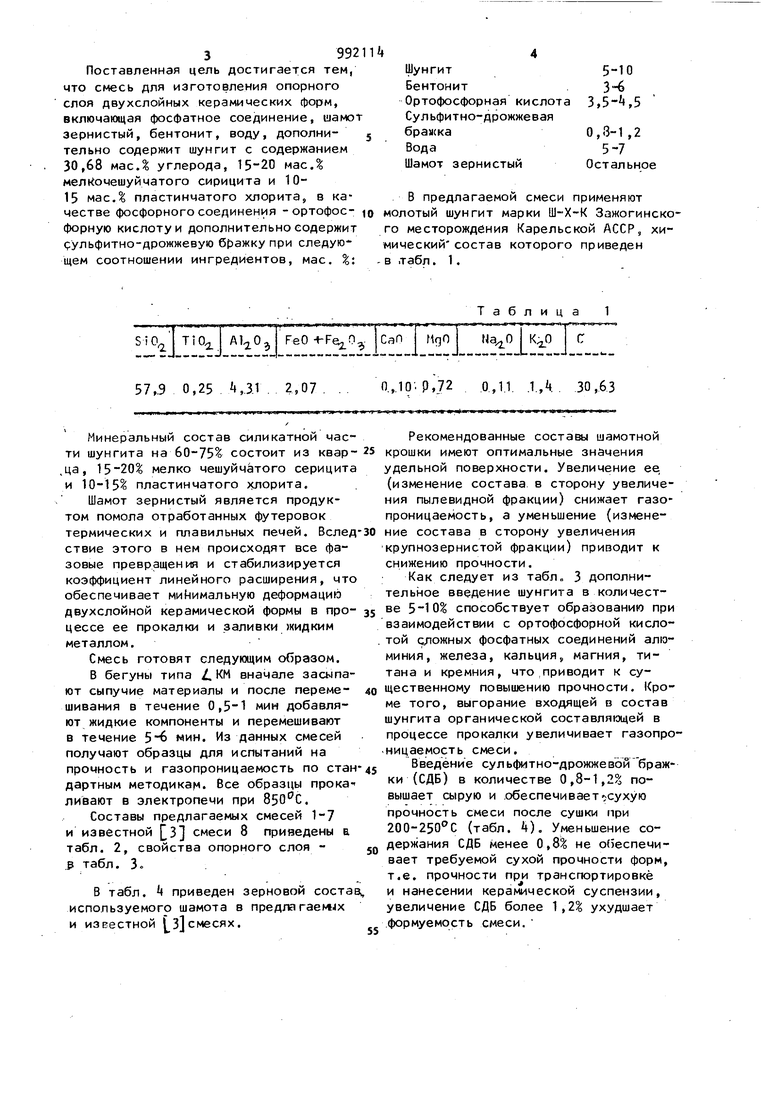

В предлагаемой смеси применяют молотый шунгит марки Ш-Х-К Зажогинского месторождения Карельской АССР, химический состав которого приведен - в ,табл. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления опорного слоя литейной двухслойной керамической формы | 1979 |

|

SU871997A1 |

| Самотвердеющая смесь для изготов-лЕНия лиТЕйНыХ СТЕРжНЕй и фОРМ | 1978 |

|

SU850254A1 |

| Шихта для изготовления огнеупоров | 1980 |

|

SU1043133A1 |

| Противопригарное покрытие для литейных форм и стержней | 1978 |

|

SU667315A1 |

| Смесь для изготовления литейных форм и стержней | 1985 |

|

SU1311835A1 |

| Саморасширяющаяся инъекционная смесь для химического анкерования горного массива | 1988 |

|

SU1656132A1 |

| Смесь для изготовления литейныхфОРМ и СпОСОб EE пРигОТОВлЕНия | 1976 |

|

SU793691A1 |

| Смесь для изготовления литейных керамических форм и стержней | 1982 |

|

SU1033255A1 |

| Противопригарное покрытие для литейных форм и стержней | 1978 |

|

SU764830A1 |

| ХОЛОДНОТВЕРДЕЮЩАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2022678C1 |

110,2 FeO fe СаП Г MgO I K;.0 |

57,.9 0,25 i,3.1 2,07 .

Минеральный состав силикатной части шунгита на 60-75% состоит из квар,ца, мелко чешуйчатого серицита и 10-15% пластинчатого )шорита.

Шамот зернистый является продуктом помола отработанных футеровок термических и плавильных печей. Вслед ствие этого в нем происходят все фазовые превращения и стабилизируется коэффициент линейного расширения, что обеспечивает мийимальную деформаций двухслойной керамической формы в процессе ее прокалю и заливки жидким металлом.

Смесь готовят следующим образом.

В бегуны типа /. КМ вначале засыпают сыпучие материалы и после перемешиваиия в течение 0,5-1 мин добавляют жидкие компоненты и перемешивают в течение мин. Из данных смесей получают образцы для испытаний на прочность и газопроницаемость по стан дартным методика 1. Все образцы прокаливают в электропечи при .

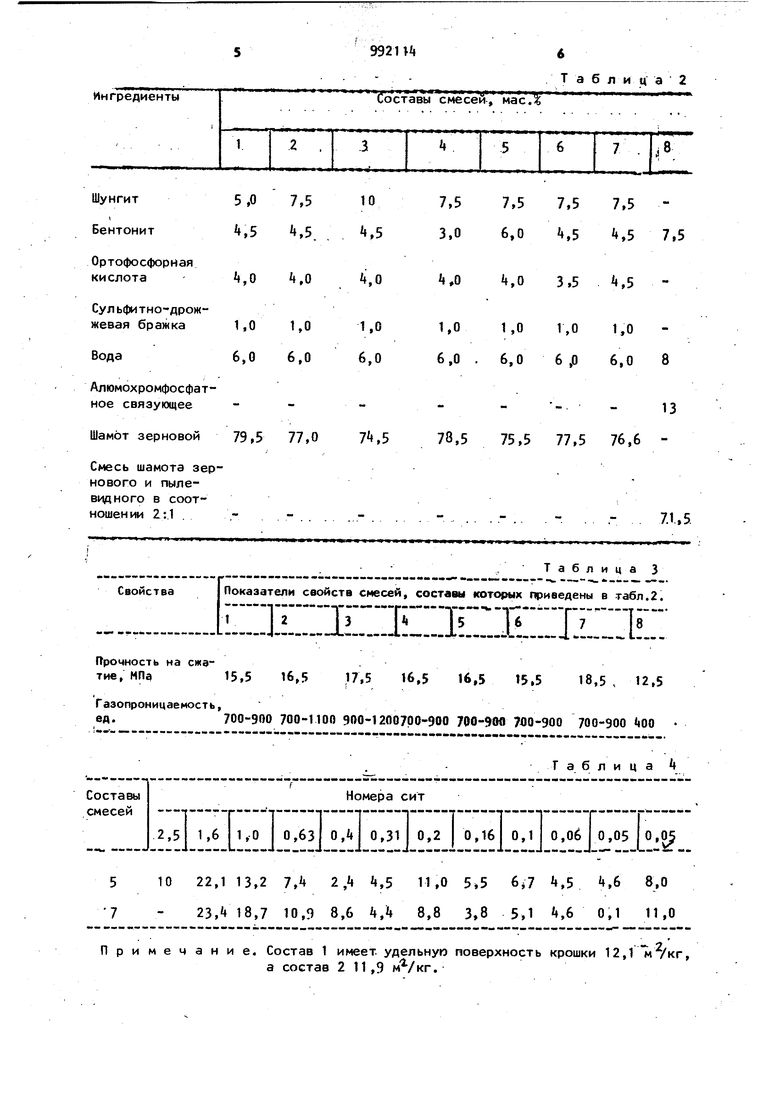

Составы предлагаемых смесей 1-7 и известной смеси 8 приведены в табл. 2, свойства опорного слоя .р табл. 3.

В табл. 4 приведен зерновой состав используемого шамота в предлагаем14х и известной 3 смесях.

Таблица

,0 С

n.,.10. P,72 O.,1.1. .I.,. . 30,63

Рекомендованные составы шамотной крошки имеют оптимальные значения удельной поверхности. Увеличение ее, (изменение состава в сторону увеличения пылевидной фракции) снижает газопроницаемость, а уменьшение (изменение состава в сторону увеличения крупнозернистой фракции) приводит к снижению прочности.

Как следует из табл„ 3 дополнительное введение шунгита в количестве 5-10% способствует образованию при взаимодействии с ортофосфорной кислотой с;ложных фосфатных соединений алюминия, железа, кальция, магния, титана и кремния, что,приводит к существенному повышению прочности. Кроме того, выгорание входящей в состав шунгита органической составляющей в процессе прокалки увеличивает газопроницаемость смеси.

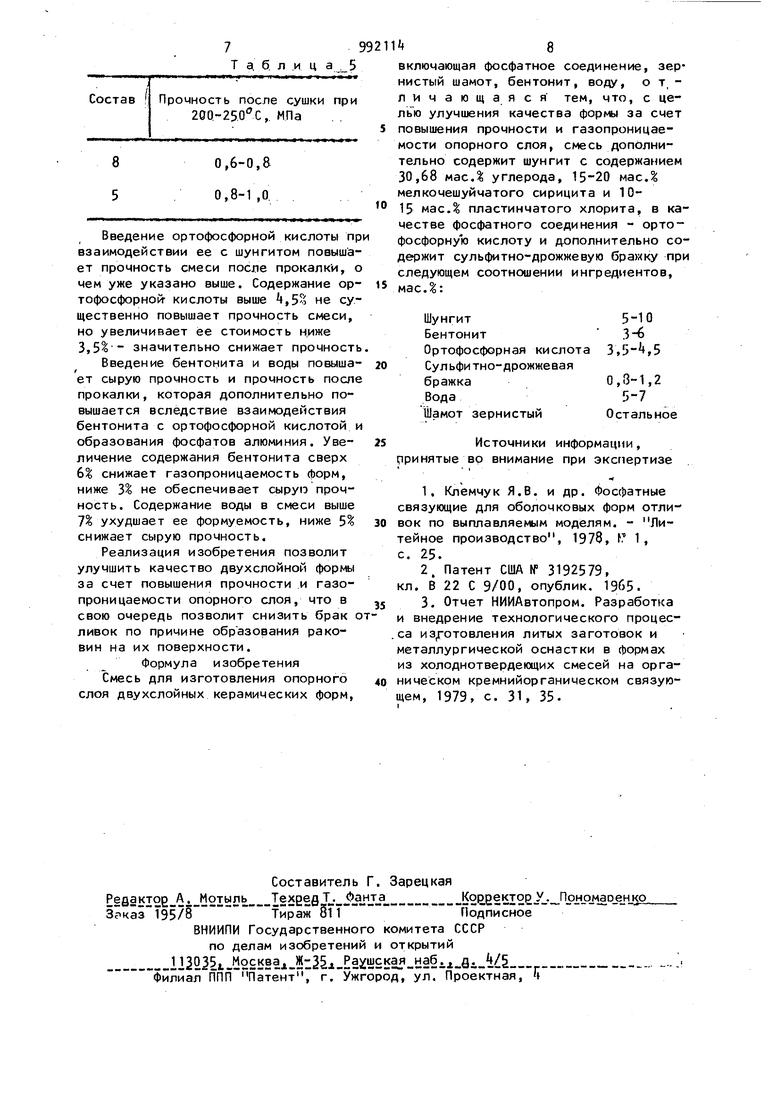

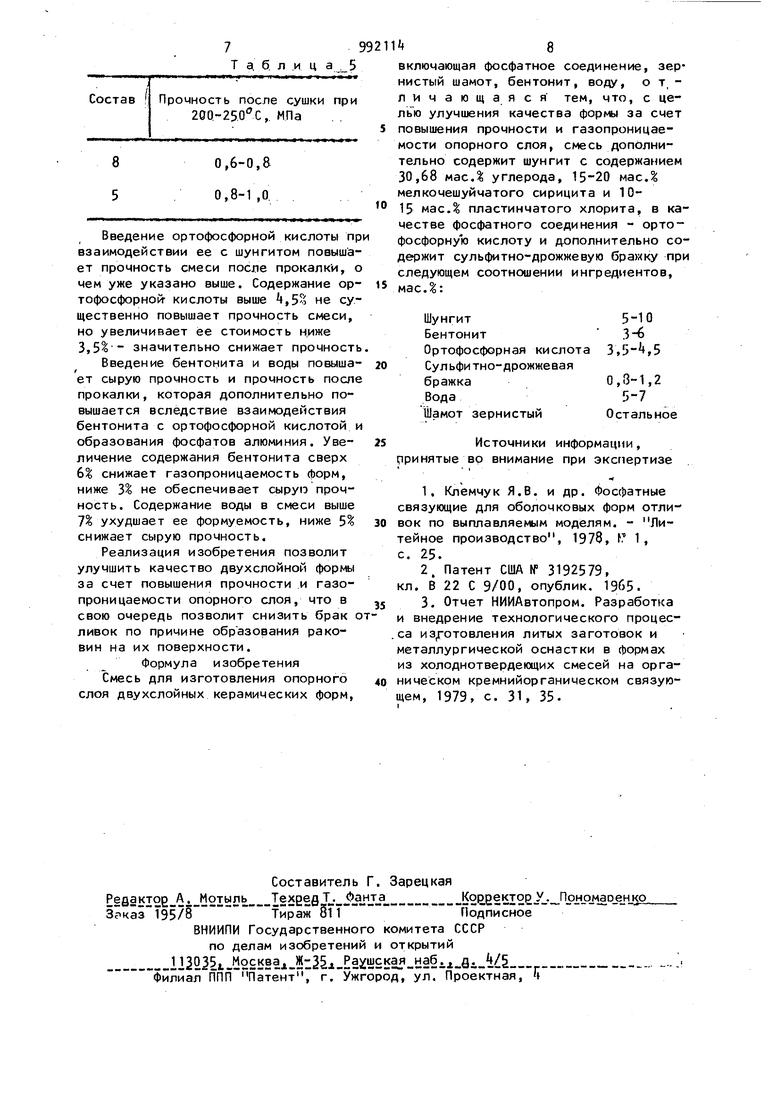

Введение сульфитно-дрожжевой бражки (СДБ) в количестве 0,8-1,2% повышает сырую и .обеспечиваетвсухую прочность смеси после сушки при 200-250С (табл. 4), Уменьшение содержания СДБ менее 0,8% не о()еспечивает требуемой сухой прочности форм, т.е. прочности при транспортировке и нанесении керамической суспензии, увеличение СДБ более 1,2% ухудшает формуемость смеси.

Ингредиенты

2 , Шунгит5,0 7,510 Бентонит4,5 ,,5 Ортофосфорная «,0 А,Оk,Q кислота Сульфитно-дрож1,01,0 жевая бражка1,0 6,06,0 Алюмохромфосфатное связующее

Шамот зерновой 79,5 77,07,578,5 75,5 77,5 76.6 Смесь шамота зер-. нового и пылевидного в соотношении 2:1 . .- --...-.. . . . ,-7.1.5

. , Т а б Л И Ц а 3

СвойстваПоказатели свойств смесей, составы приведены в табл.2.

: iiizzzizizitZirriL:

Прочность на ежа-.

тие, МПэ15,5 16,517,5 16,5 16,5 15,518,5. 12,5

Газопроницаемость,

ед.700-900 700-1100 900-1200700-900 700-900 7ЛО-дОО 700-900 «lOO

СоставыНомера сит

смесей -,---р--.-.-J-у1--I-J- J- Г2,5 1,6 |l,0 I 0,6з1 0, 0,3lJ 0,2 I 0,16| 0,lJ 0,06J 0,05 ,0

510 22,1 13,2 7, 2, ,5 11,0 5,5 ,5 ,6 8,0

7 - 23,«4 18,7 10,9 8,6 k,k 8,8 3,8 5,1 ,6 0,1 11,0

MM iwwM . . taveMM iw MM «e « MIM, м - - и м

Примечание. Состав 1 имеет удельную поверхность крошки 12,1 м /кг,

а состав 2 11,9 .

Т а б ли ц а 2

Со ставы смесей, мас .Ж

Таблица 7,5 7,5 7,5 7,5 3,0 6,0 ,5 ,5 7,5 it,О 3,5 ,5 1,01,01,01,0 6,0 . 6,0 6 ,0 6,0 8 7 Т а, 6 л .и ц Состав Прочность после сушки при 200-25.0С,. МЛа 0,6-0,8 0,8-1 ,0. Введение ортофосфорной кислоты п взаимодействии ее с шунгитом повыша ет прочность смеси после прокалки, о чем уже указано выше. Содержание ор тофосфорной- кислоты выше ,5% не су щественно повышает прочность смеси, но увеличивает ее стоимость н,иже 3, значительно снижает прочност Введение бентонита и воды повыша ет сырую прочность и прочность посл прокалки, которая дополнительно повышается вследствие взаимодействия бентонита с ортофосфорной кислотой образования фосфатов алюминия. Увеличение содержания бентонита сверх 6 снижает газопроницаемость форм, ниже 3% не обеспечивает сырую прочность. Содержание воды в смеси выше 7 ухудшает ее формуемость, ниже S% снижает сырую прочность. Реализация изобретения позволит улучшить качество двухслойной формы за счет повышения прочности и газопроницаемости опорного слоя, что в свою очередь позволит снизить брак ливок по причине образования раковин на их поверхности. Формула изобретения Смесь для изготовления опорного слоя двухслойных керамических форм. 8 включающая фосфатное соединение, зернистый шамот, бентонит, воду, о т, личающаяся тем, что, с целью улучшения качества формы за счет повышения прочности и газопроницаемости опорного слоя, смесь дополнительно содержит шунгит с содержанием 30,68 мас, углерода, 15-20 масД мелкочешуйчатого сирицита и 1015 мас.% пластинчатого хлорита, в качестве фосфатного соединения - ортофосфорную кислоту и дополнительно содержит сульфитно-дрожжевую бражку при следующем соотношении ингредиентов, масД: Шунгит Бентонит Ортофосфорная кислота Сульфитно-дрожжевая 0,3-1,2 бражка 5-7 Остальное Шамот зернистый Источники информации, рринятые вр внимание при экспертизе 1.Клемчук Я.В. и др. Фосфатные связующие для оболочковых форм отливок по выплавляемым моделям. - Литейное производство, 1978, f 1 , с. 25. 2.Патент США № 3192579, кл. В 22 С 9/00, опублик. 19б5. 3.Отчет НИИАвтопром. Разработка и внедрение технологического процесса из отовления литых заготовок и металлургической оснастки в формах из холоднотвердеющих смесей на органическом кремнийорганимеском связую1979, с. 31, 35.

Авторы

Даты

1983-01-30—Публикация

1981-05-04—Подача