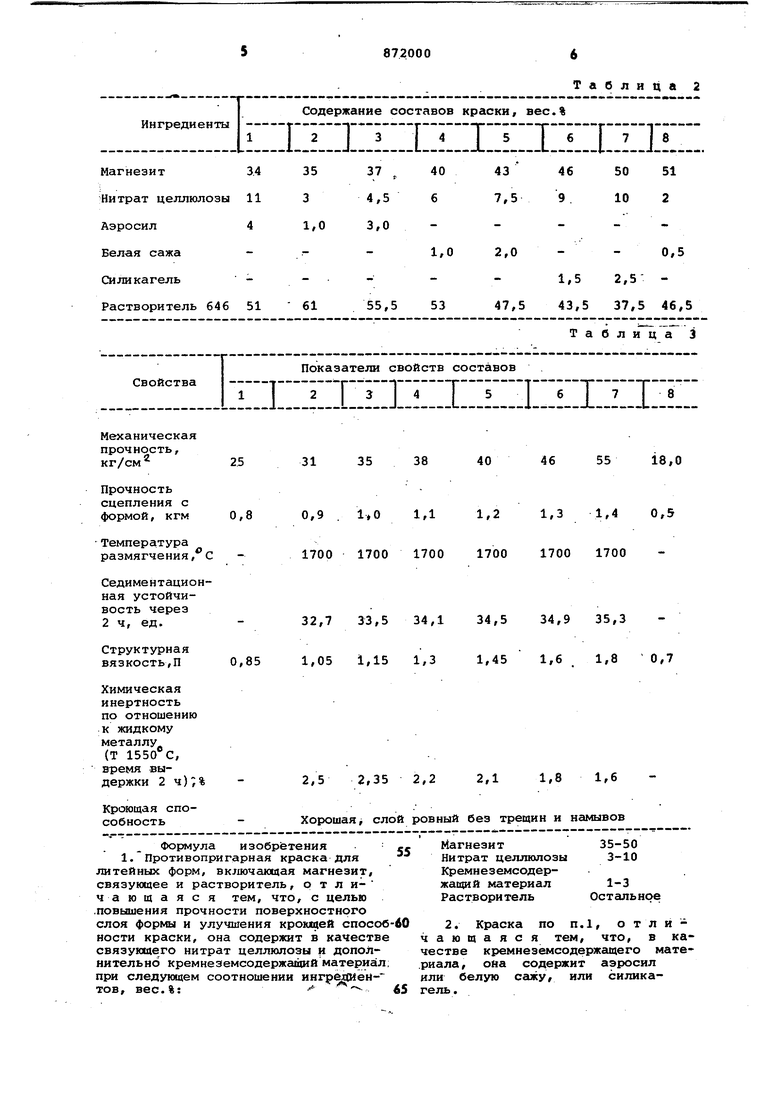

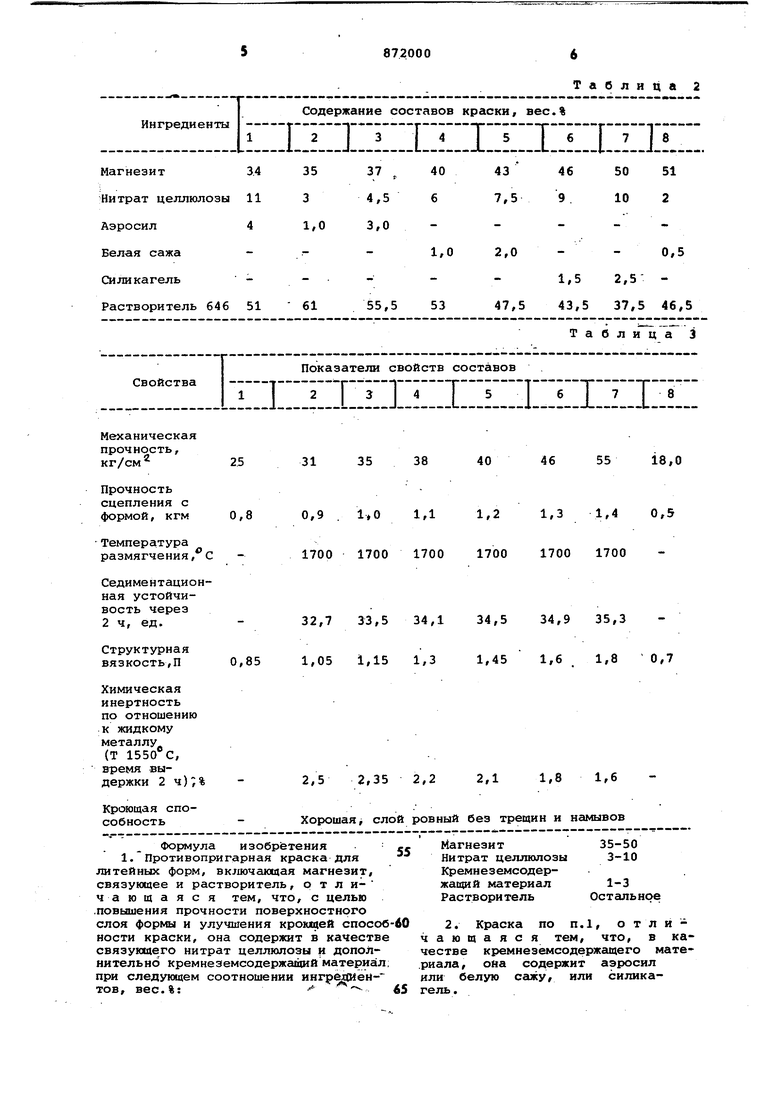

(54) ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ Изобретение относится к литейному производству, а именно к противопригарным краскам для литейных форм из органических жидких самотве деющих смесей, органических пластич ных самотвердеющих смесей и жидкост кольных смесей. Известна формовочная краска, в состав которой входит органическкй растворитель (предпочтительно 1,1,1 трихлорэтан, метиленхлорид или смес этих двух веществ), бентонит в коли честве 1 вес.ч. на 80-250 вес.ч. растворителя, порошкообразный огнеупор в количестве 1 вес.ч. на 2,53,5 вес.ч. растворителя, полимер (предпочтительно поливинилтолуолбутадиен) в количестве 1 вес.ч. на 50-200 вес.ч. ра-створителя Данное покрытие имеет плохую крокадую способность и клеищие свойс ва. Известно также покрытие для лите ных форм и стержней, состоящее из органической жидкости с касторовым маслом, в которую вводят остальные компоненты, например смесь.состава, вес.%: тальк 23,5, графит 5,-коксовая пыль 5, бентонит 3, древесная . смола 3, изопропиловый спирт 46,5 1 Однако это покрытие также имеет плохую кроющую способность. Наиболее близким по технической сущности и достигаемому результату к предложенному является покрытие для литейных форм, включающее,вес.ч.: магнезит 2500, связующее (фенолоформальдегидная смола с уротропином) 8-150, лауринон алюминия или стеарин алюминия 30-40 и растворитель (керосин) 1000 Известное покрытие не обеспечивает требуемой прочности поверхностного слоя формы и плохую кроющую способность. Это приводит к тому, что краска плохо наносится на поверхность формы, не образует ровного слоя без трещин и наплывов и не проникает на достаточную глубину (2-3 мм) в тело формы, что не позволяет ей упрочнить поверхностный слой. В результате, при заливке жидкого металла происходи отслаивание поверхностного слоя формы, что не позволяет получить отливку хорошего качества. Цель изобретения - повышение прочности поверхностного слоя формы и улучшение кроющей способности краски. Для достижения указанной цели краска, включающая магнезит, связующее и растворитель, содержит в к честве связующего нитрат целлюлозы и. дополнительно кремнеземсодержащий материал при следующем соотношении Ингредиентов, вес.%: Магнезит35-50 Нитрат целлюлозы 3-10 Кремне 3 емсодержащий материал 1-8 Растворитель Остальное В качестве кремнеземсодержащего .материала краска содержит аэросил или белую сажу, или силикагель, сос тавы которых приведены в табл.1. В качестве растворителя краска с держит растворитель 646 (ГОСТ 18188-72) следующего состава,вес.% бутилацетат 10, этилцеллюлоза 8, ацетон 7, бутиловый спирт 15, этило вый спирт 10, толуол 50. Нитрат целлюлозы имеет следующий химический состав СбН702.(ОН02),,1 Магнезит используется Саткинског месторождения следующего химического состава, вес.%: МдО 92,6; СаО 1,6; Si02.2,5; Я2.0з2,9; п.п.п. 0,4 Составы и свойства предлагаемой краски приведены в таблицах 2 и 3. Технология приготовления краски следующая. В растворителе 646 растворяют ни рат целлюлозы в предложенном соотно шении. Затем смесь магнезита, измельченного до полного прохождения через сито 2500 отв./см, и кремнеземсодержащего материала в предложе ном соотношении добавляют к жидкой фазе до получения шликера краски с удельным весом 1,3-1,4 г/см . Шлик наносится на поверхность пульвериз цией или кистью. Покрытие проникает в поверхност ный слой формы на глубину до 3 мм. Формирование слоя покрытия, его отверждение и закрепление протекает за счет пленкообразования при полимеризации нитрата целлюлозы, что позволяет получить высокие клеющие свойства краски. Кроме того, нитрат целлюлозы, полимеризуясь, обволакивает зерна магнезита, что позволяет добавочно увеличить механическую прочность системы. Предложенная краска имеет хорошую седиментационную устойчивость и кроюТдую способность. После нанесения на поверхность формы краска быстро высыхает (2-3 мин) и хорошо закрепляется без трещИн и наплывов. После заливки жидкого металла в результате процесса твердофазного спекания оксид магния, содержащийся в магнезите, образует с кремнеземом формы энстатит, клиноэнстатит и форстерит. Образование этих соединений повышает химическую инертность покры1тий к жидкому металлу. Предлагаемые пределы соотношений ингредиентов в составе данной краски обеспечивают выполнение поставленной .задачи. Отклонение указанных допус- . тимых пределов ингредиентов покрытия .приводит к изменению физико-механических свойств,а именно, к снижению механической прочности, прочности сцепления и химической инертности к жидкому металлу, увеличению структурной вязкости, что ухудшает в конечном итоге, противопригарные свойства покрытия. Применение предлагаемой краски обеспечит устранение пригара материала формы к отливке и образование поверхностных дефектов отливки. Кроме того, предлагаемая краска не содержит в своем составе дефицитных компонентов, технологична в отношении ее приготовления и нанесения. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1752481A1 |

| Противопригарное покрытие для литей-НыХ фОРМ | 1979 |

|

SU850259A1 |

| Противопригарное покрытие для литейных форм | 1979 |

|

SU871999A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2007 |

|

RU2336968C1 |

| Противопригарное покрытие для поддонов и кокилей | 1980 |

|

SU897386A1 |

| ПРОТИВОПРИГАРНАЯ ТЕРМОСТОЙКАЯ КРАСКА ДЛЯ ПЕСЧАНЫХ И МЕТАЛЛИЧЕСКИХ ФОРМ (ВАРИАНТЫ) | 2011 |

|

RU2478019C1 |

| ПРОТИВОПРИГАРНАЯ КРАСКА ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2048952C1 |

| Самовысыхающая противопригарная краска для литейных стержней и форм | 1977 |

|

SU733847A1 |

| Противопригарное покрытие для литейных форм и стержней | 1982 |

|

SU1068207A1 |

| Противопригарное покрытие для литейных форм и стержней | 1990 |

|

SU1734919A1 |

Не более

3

0,05

Не более

0,03

0,3

Не более 0,025

0,5

Не более 2,0 Не более 2,0 3,5-7

Не более 0,1 Не более 0,05

Не более 0,05

Не более 2,О Не более 3,0

Таблица 2

Источники информсщии, принятые во внимание при экспертизе

Авторы

Даты

1981-10-15—Публикация

1980-02-11—Подача