(54) ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ЛИТЕЙНЫХ ФОРМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Противопригарное покрытие для литейных форм и стержней | 1980 |

|

SU921663A1 |

| Состав противопригарного покрытия для пленок вакуумной формовки | 1985 |

|

SU1310093A1 |

| Противопригарное покрытие длялиТЕйНыХ фОРМ и СТЕРжНЕй | 1978 |

|

SU799893A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU1107949A1 |

| Состав для получения противопригарного покрытия на литейных формах и стержнях | 1987 |

|

SU1463376A1 |

| Универсальная противопригарная паста для приготовления водного и быстросохнущего покрытия | 1985 |

|

SU1296275A1 |

| Смесь для изготовления литейных стержней и форм | 1978 |

|

SU721979A1 |

| Смесь для изготовления литейных форм | 1975 |

|

SU550217A1 |

| Противопригарная краска для литейных форм и стержней | 1984 |

|

SU1184601A1 |

| ПРОТИВОПРИГАРНОЕ ПОКРЫТИЕ ДЛЯ ГАЗИФИЦИРУЕМЫХ МОДЕЛЕЙ | 1990 |

|

RU2015790C1 |

Изобретение относится к литейному производству, а именно к составам противопригарных покрытий для литейных форм. Известно покрытие, состоящее из водного раствора сульфитно-спиртовой барды (ССБ) и водорастворимой смолы пиролиза древесины, обработанной известковым молоком (КВС) при заданном соотношении ингредиентов .1. Известно также упрочняющее покрытие, состоящее из 1/5 (по массе) фенолформальдегидной смолы и 4/5 денатурированного спирта 2. Положительное действие этих покры тий состоит в том, что размягчаясь под воздействием тепловой радиации заливаемого в форму металла, смолы придают некоторую пластичность поверхностному слою уплотненной формовочной смеси и предотвращают обра зование дефектов отливки типа ужимин а после термодеструкции смолы образуется блестящий углерод, который уменьшает пригар. Однако известные покрытия не обеспечивают требуемого качества поверхности отливок и поверхностной прочности форм. Наиболее близким по технической сущности и достигаемому результату к предлагаемому является покрытие, содержащее 30% полистирола и органический растворитель (бутилацетат, толуол, сольвент, ксилол и др.) r3j. Испаряясь, растворитель оставляет на окрашенной поверхности мелкодисперсный полистирол. При заполнении форкы металлом полистирол плавится, обволакивает зерна песка и заполняет поры между ними. Во время термодеструкции из полистирола выделяется блестящий углерод, придающий отливке чистую поверхность. Недостаток- этого покрытия состсяст в том, что полистирол дефицитный и дорогой материал, кроме того, полистирол выделяет при сгорании меньше блестящего углерода, чем некоторые смолы, поэтому покрытие не обеспечивает требуемого качества поверхности отливок, а также поверхностной прочности форм. Цель изобретения - повьмение поверхностной прочности форм, качества поверхности отливок и снижение себестоимости покрытия. Для достижения указанной цели покрытие, включающее углеродсодержащий материал и органический растворитель, содержит в качестве углерод-:.

содержащего материала стирольно-инденовую смолу при следующем соотношении ингредиентов, вес.%:

Стирольно-инденовая смола Органический растворитель 50-80

В качестве органического раство;рителя покрытие содержит толуол, КСИЛОЛ, сольвентнафт, растворители 646, 647 и др. или их смеси,обеспечивающие требуемую длительность отверждения покрытия.

Стирольно-инденовая смола выделяет при термодеструкции наибольшее количество блестящего углерода (4550%), по сравнению с известными противопригарными материалами. Поэтому противопригарное действие предложенного покрытия выше известных покрытий для сырых форм, что обеспечивае получение отливок с повышенной чистотой поверхности.

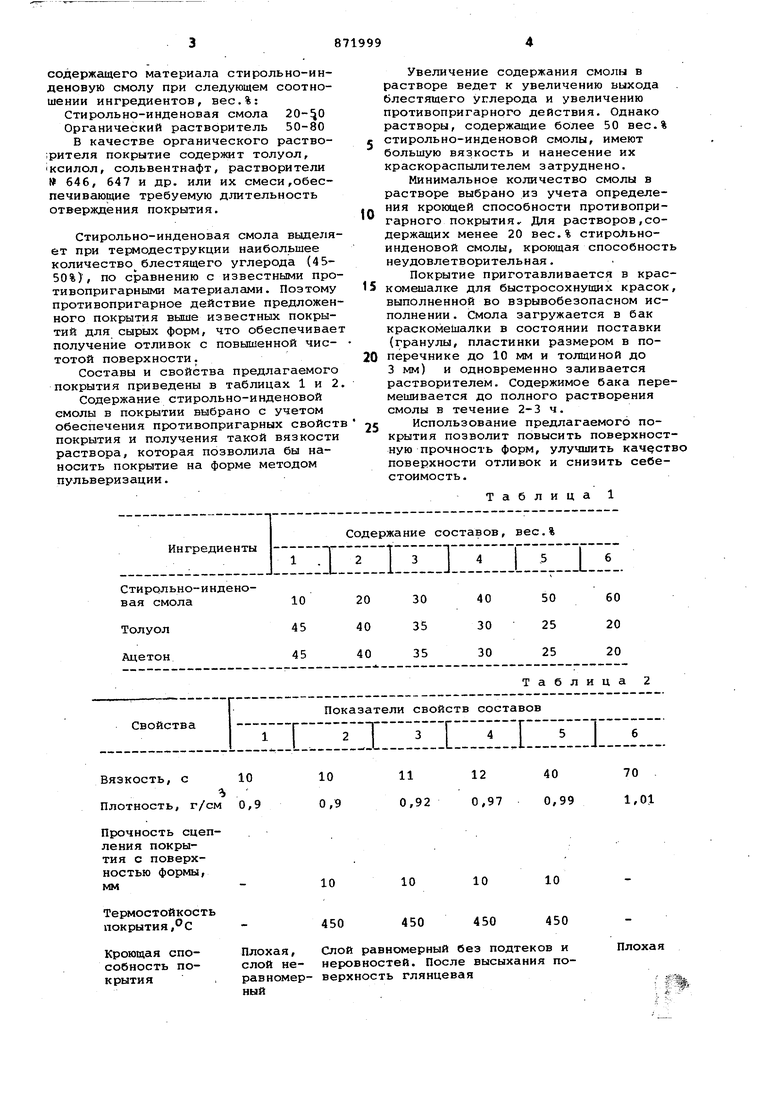

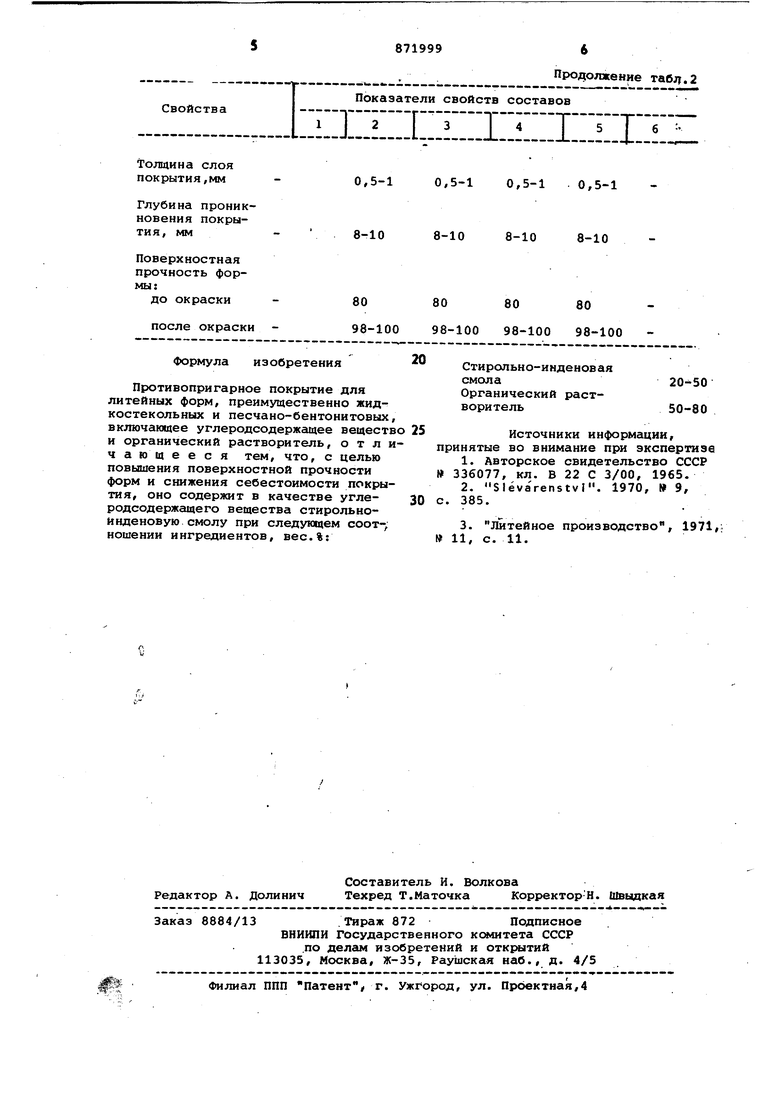

Составы и свойства предлагаемого покрытия приведены в таблицах 1 и 2

Содержание стирольно-инденовой смолы в покрытии выбрано с учетом обеспечения противопригарных свойст покрытия и получения такой вязкости раствора, которая позволила бы наносить покрытие на форме методом пульверизации.

10 0,9

10

0,9

10 Термостойкость покрытия,с Плохая, Кроющая спослой несобность поравномеркрытияный

Увеличение содержания смолы в растворе ведет к увеличению выхода блестящего углерода и увеличению противопригарного действия. Однако растворы, содержащие более 50 вес.% стирольно-инденовой смолы, имеют большую вязкость и нанесение их краскораспылителем затруднено.

Минимальное количество смолы в растворе выбрано из учета определения кроющей способности противопригарного покрытия.- Для растворов,содержащих менее 20 вес.% стироЛьноинденовой смолы, кроющая способность неудовлетворительная.

Покрытие приготавливается в краскомешалке для быстросохнущих красок выполненной во взрывобезопасном исполнении. Смола загружается в бак краскомешалки в состоянии поставки (гранулы, пластинки размером в поперечнике до 10 мм и толщиной до 3 мм) и одновременно заливается растворителем. Содержимое бака перемешивается до полного растворения смолы в течение 2-3 ч.

Использование предлагаемого покрытия позволит повысить поверхностную прочность форм, улучшить качеств поверхности отливок и снизить себестоимость.

Таблица 1

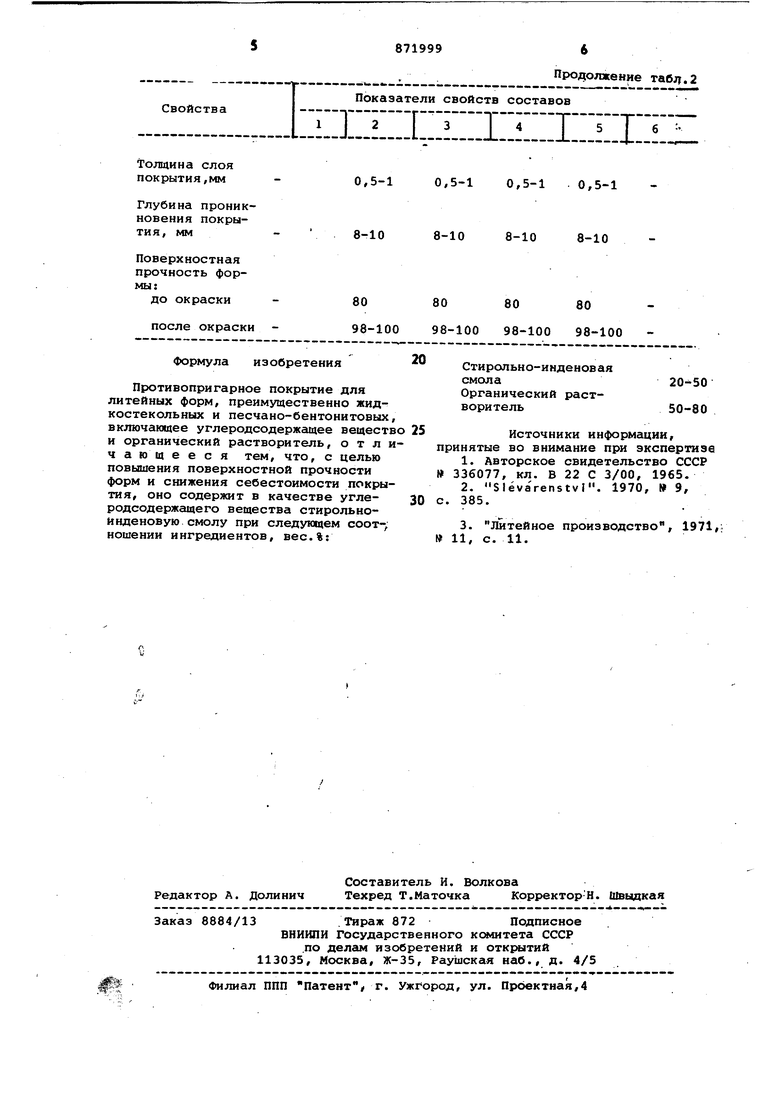

Таблица 2

70 1,01

40 0,99

12 0,97

11 0,92

10

10

10

Плохая Слой равномерный без подтеков и неровностей. После высыхания поверхность глянцевая

Толщина слоя покрытия,мм

Глубина проникновения покрытия, мм

Поверхностная прочность формы:

до окраски

после окраски Формула изобретения Противопригарное покрытие для литейных форм, преимущественно жидкостекольных и песчано-бентонитовых включающее углеродсодержащее вещест и органический растворитель, отл чающееся тем, что, с целью повышения поверхностной прочности форм и снижения себестоимости покры тия, оно содержит в качестве углеродсодержащего вещества стирольноиндеиовую смолу при следующем соот-, ношении ингредиентов, вес.%:

Продолжение таб/.2

0,5-1 0,5-1 0,5-1 0,5-1

8-10

8-10 8-10 8-10

80 80 80 80 98-100 98-100 98-100 98-100 Стирольно-инденовая смола20-50 Органический растворитель50-80Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 36077, кл. В 22 С 3/00, 1965. 2. Slevarenstvl. 1970, 9, 385. 3. Литейное производство, 1971,; 1, с. 11.

Авторы

Даты

1981-10-15—Публикация

1979-09-21—Подача