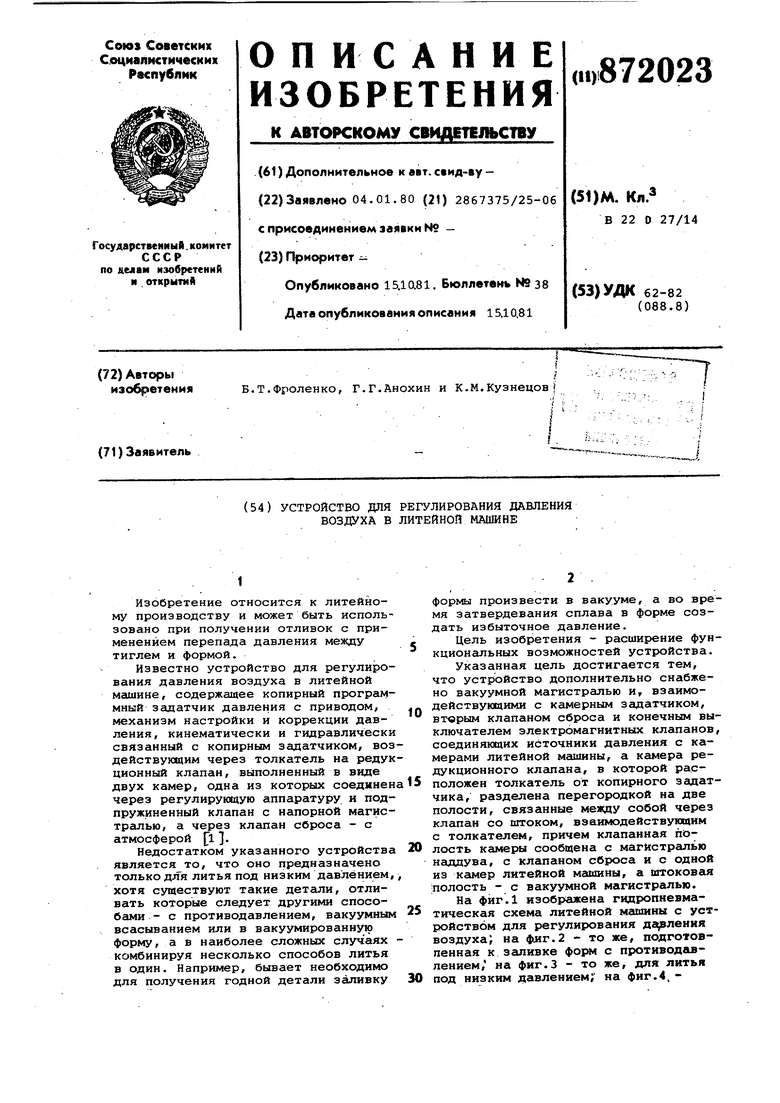

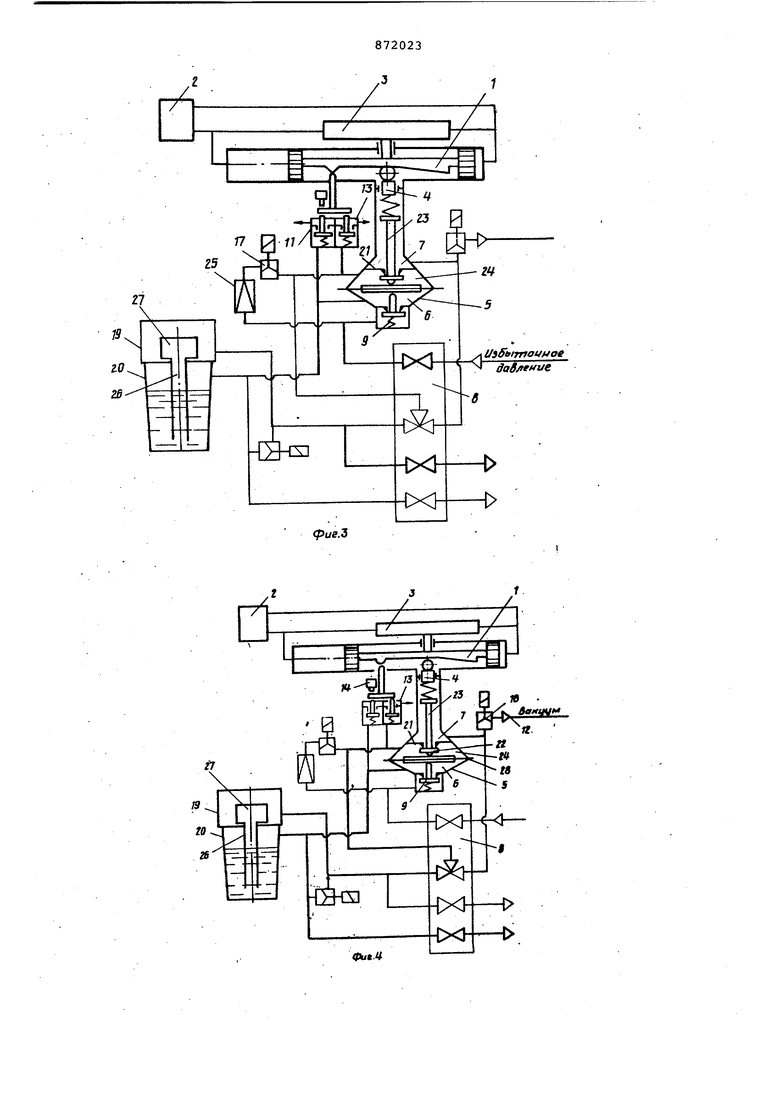

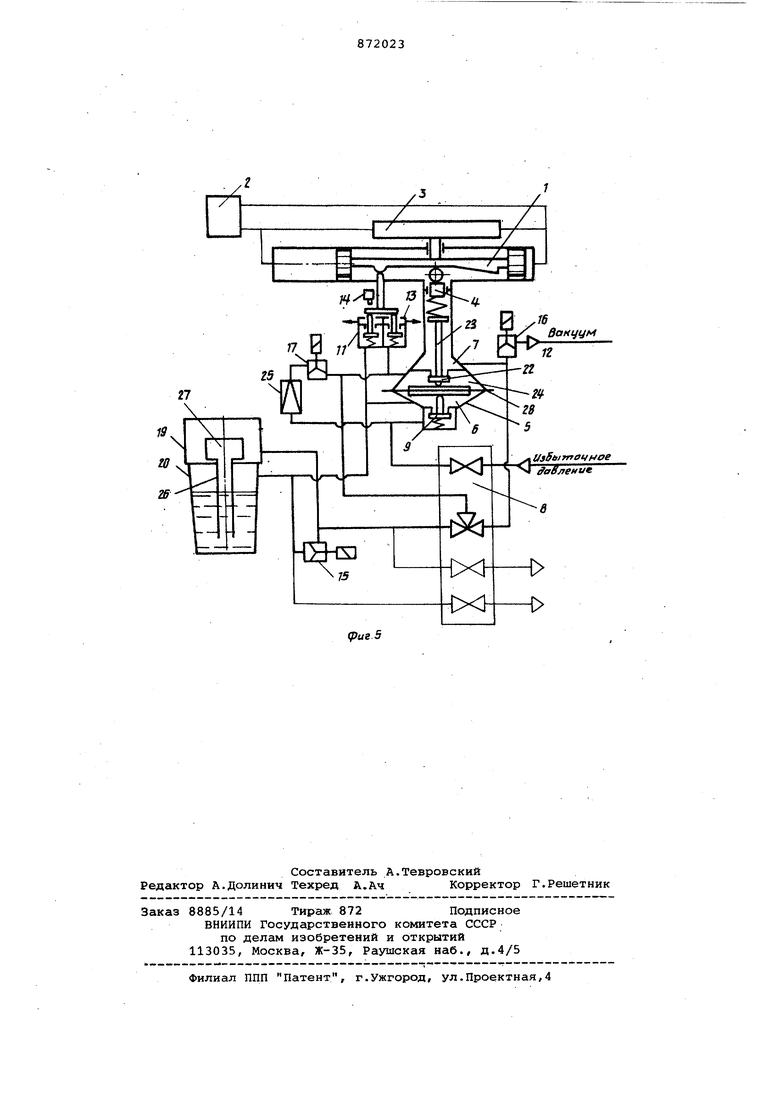

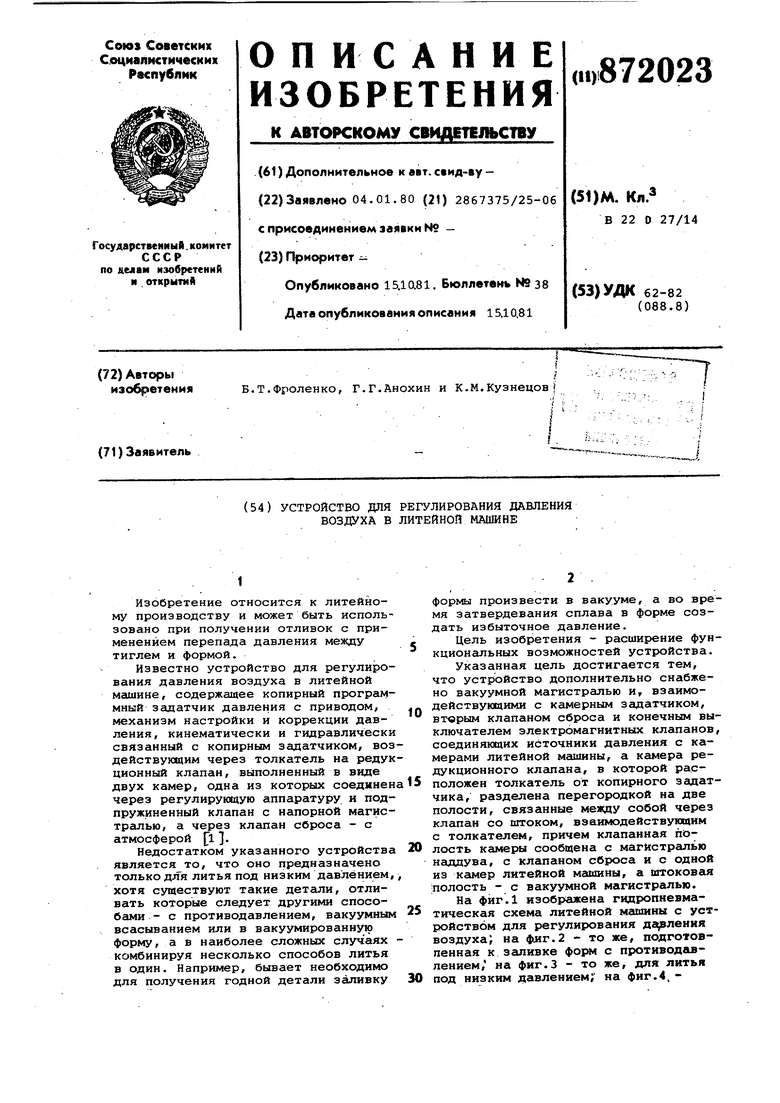

Изобретение относится к литейному производству и может быть использовано при получении отливок с применением перепада давления между тиглем и формой. Известно устройство для регулирования давления воздуха в литейной машине, содержащее копирный программный задатчик давления с приводом, механизм настройки и коррекции давления, кинематически и гидравлически связанный с копирным задатчиком, воз действующим через толкатель на редук ционный клапан, выполненный в виде двух камер, одна из которых соединен через регулирующую аппаратуру и подпружиненный клапан с напорной магистралью, а через клапан сброса - с атмосферой р. . Недостатком указанного устройства является то, что оно предназначено только для литья под низким давлением, хотя существуют такие детали, отливать которые следует другими способами - с противодавлением, вакуумным всасыванием или в вакуумированную форму, а в наиболее сложных случаях комбинируя несколько способов литья в один. Например, бывает необходимо для получения годной детали заливку формы произвести в вакууме, а во время затвердевания сплава в форме создать избыточное давление. Цель изобретения - расширение функциональных возможностей устройства. Указанная цель достигается тем, что устройство дополнительно снабжено вакуумной магистралью и, взаимодействующими с камерным эадатчиком, втврым клапаном сброса и конечным выключателем электромагнитных клапанов, соединяющих источники давления с камерами литейной машины, а камера редукционного клапана, в которой расположен толкатель от копирного задатчика, разделена перегородкой на две полости, связанные между собой через клапан со штоком, взаимодействующим с толкателем, причем клапанная полость камеры сообщена с магистралью наддува, с клапаном сброса и с одной из камер литейной машины, а штоковая лолость - с вакуумной магистралью. На фигЛ изображена гидропневматическая схема литейной машины с устройством для регулирования дг ления воздуха; на фиг.2 - то же, подготовпенная к заливке форм с противодавлением/ на фиг.З - то же, для литья под низким давлением; на фиг.4, для литья вакуумньом всасыванием, на фиг.5 - в вакуумированную форму,

Устройство для регулирования давления воздуха в литейной машине содержит копирный программный задатчик давления 1 с приводом 2, механизм настройки и коррекции давления 3, кинематически и гидравлически связанный с копирным задатчиком 1, воздействующим через толкатель 4 на редукционный клапан 5, выполненный в виде двух камер 6 и 7, одна б из которых соединена через регулирующую аппаратуру 8 и подпружиненный клапан 9 с напорной магистралью 10, а через клапан сброса 11 - с атмосферой. Устройство дополнительно снабжено вакуумной магистралью 12 и, взаимодействующими с копирным задатчиком 1, вторым клапаном сброса 13 и конечным выключателем 14 электромагнитных клапанов 15,16 и 17, соединяющих источники давления 10, 12 и 18 с камерами 19 и20 литейной машины, а камера 7 редукционного клапана 5, в которой расположен толкатель 4 от копирного задатчика 1 разделена перегородкой 21 на две полости, связанные между собой через клапан 22 со штоком 23, взаимодействующим с толкателем 4, прчем клапанная полость 24 камеры 7 сообщена с магистралью 10 наддува, с клапаном сброса. 13 и с одной из камер 19 литейной мсШ1Ины, а штоковая полость - с вакуумной магистралью 12 Магистраль избыточного давления снабжена дополнительным редукционным клапаном 25. Литейная машина состоит из тигля 20, камеры 19 и, сообщенной с тиглем 20 металлопроводоМ 26, формой 27. Камеры 6 и 7 редукционного клапана 5 разделены мембраной 28.

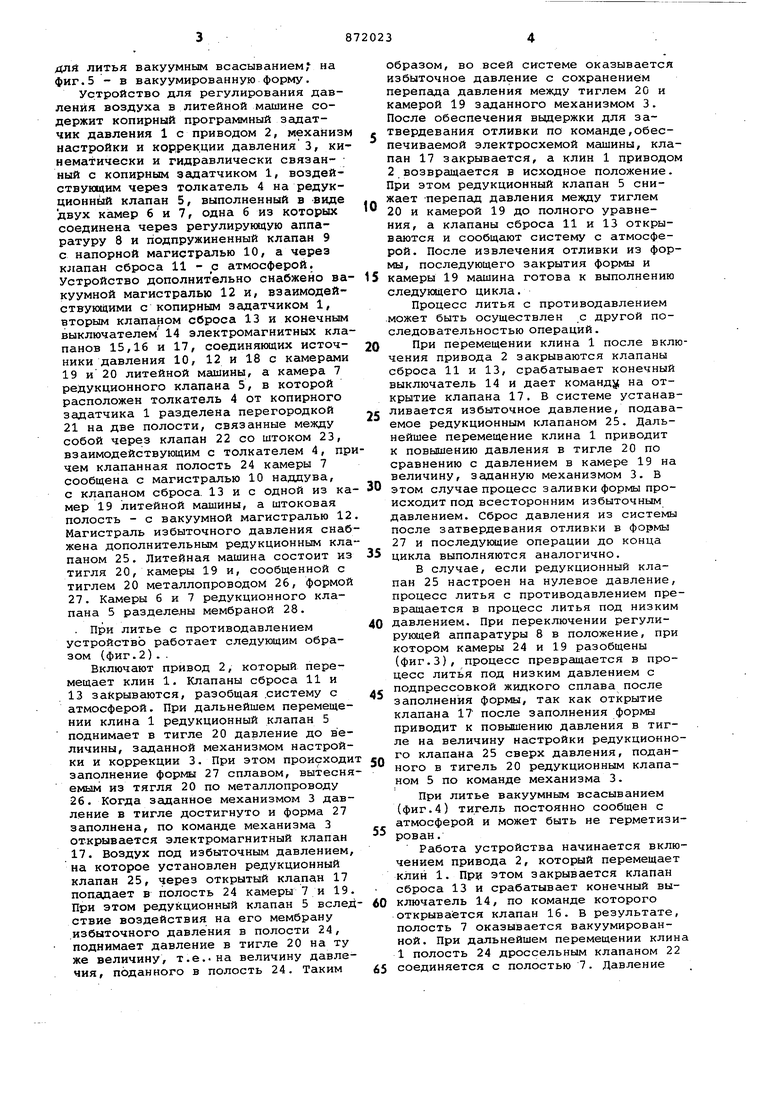

. При литье с противодавлением устройство работает следующим образом (фиг.2). .

Включают привод 2, который перемещает клин 1. Клапаны сброса 11 и 13 закрываются, разобщая .систему с атмосферой. При дальнейшем перемещении клина 1 редукционный клапан 5 поднимает в тигле 20 давление до величины, заданной механизмом настройки и коррекции 3. При этом происходи заполнение формы 27 сплавом, вытесняемым из тягля 20 по металлопроводу 26. Когда заданное механизмом 3 давление в тигле достигнуто и форма 27 заполнена, по команде механизма 3 открывается электромагнитный клапан 17. Воздух под избыточным давлением, на которое установлен редукционный клапан 25, через открытый клапан 17 поаадает в полость 24 камеры 7 и 19. При этом редукционный клапан 5 вследствие воздействия на его мембрану избыточного давления в полости 24, поднимает давление в тигле 20 на ту же величину, т.е.. на величину давления, поданного в полость 24. Таким

образом, во всей системе оказывается избыточное давление с сохраненибМ перепада давления между тиглем 20 и камерой 19 заданного механизмом 3. После обеспечения вьщержки для затвердевания отливки по команде,обеспечиваемой электросхемой машины, клапан 17 закрывается, а клин 1 приводо 2 возвращается в исходное положение. При этом редукционный клапан 5 снижает перепад давления между тиглем 20 и камерой 19 до полного уравнения, а клапаны сброса 11 и 13 открываются и сообщают систему с атмосферой. После извлечения отливки из формы, последующего закрытия формы и камеры 19 машина готова к выполнению следукадего цикла.

Процесс литья с противодавлением .может быть осуществлен с другой последовательностью операций.

При перемещении клина 1 после вклчения привода 2 закрываются клапаны сброса 11 и 13, срабатывает конечный выключатель 14 и дает команду на открытие клапана 17. В системе устанавливается избыточное давление, подаваемое редукционным клапаном 25. Дальнейшее перемещение клина 1 приводит к повышению давления в тигле 20 по сравнению с давлением в камере 19 на величину, заданную механизмом 3. В этом случае процесс заливки формы происходит под всесторонним избыточным давлением. Сброс давления из системы после затвердевания отливки в формы 27 и последующие операции до конца цикла выполняются аналогично.

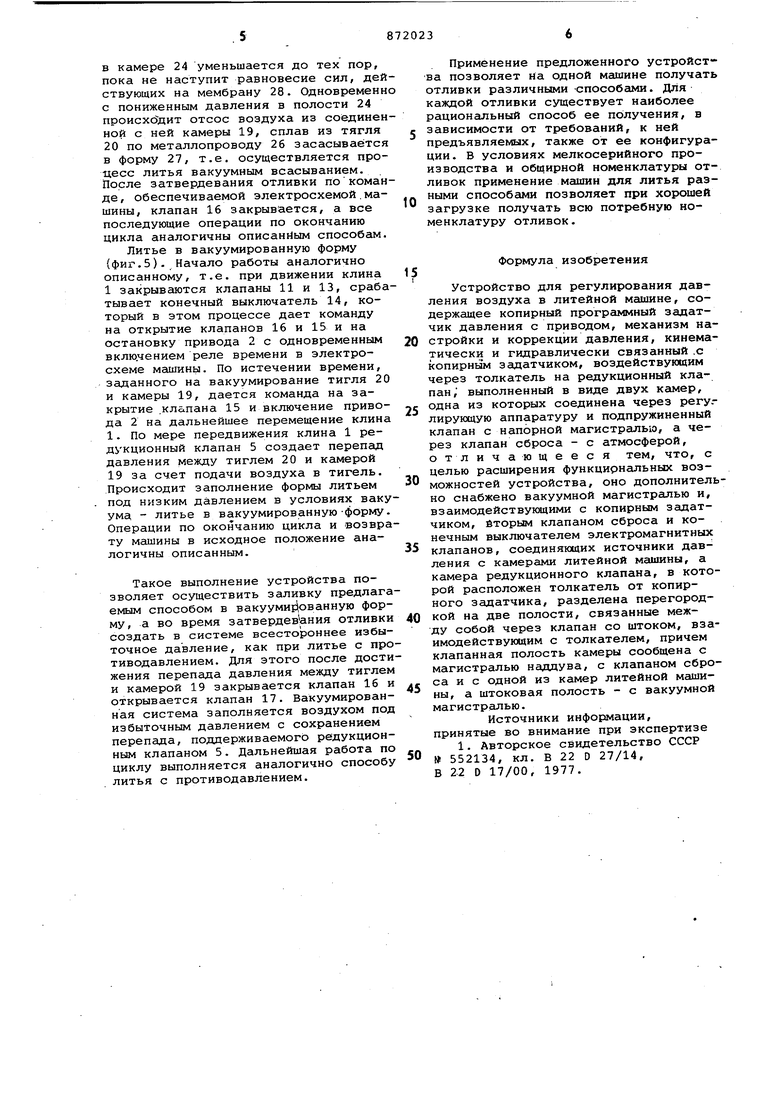

В случае, если редукционный клапан 25 настроен на нулевое давление, процесс литья с противодавлением превращается в процесс литья под низким давлением. При переключении регулирующей аппаратуры 8 в положение, при котором камеры 24 и 19 разобщены (фиг.З), процесс превргицается в процесс литья под низким давлением с подпрессовкой жидкого сплава после заполнения формы, так как открытие клапана 17 после заполнения формы приводит к повышению давления в тигле на величину настройки редукционного клапана 25 сверх давления, поданного в тигель 20 редукционным клапаном 5 по команде механизма 3.

При литье вакуумным всасыванием (фиг.4) тигель постоянно сообщен с атмосферой и может быть не герметизирован .

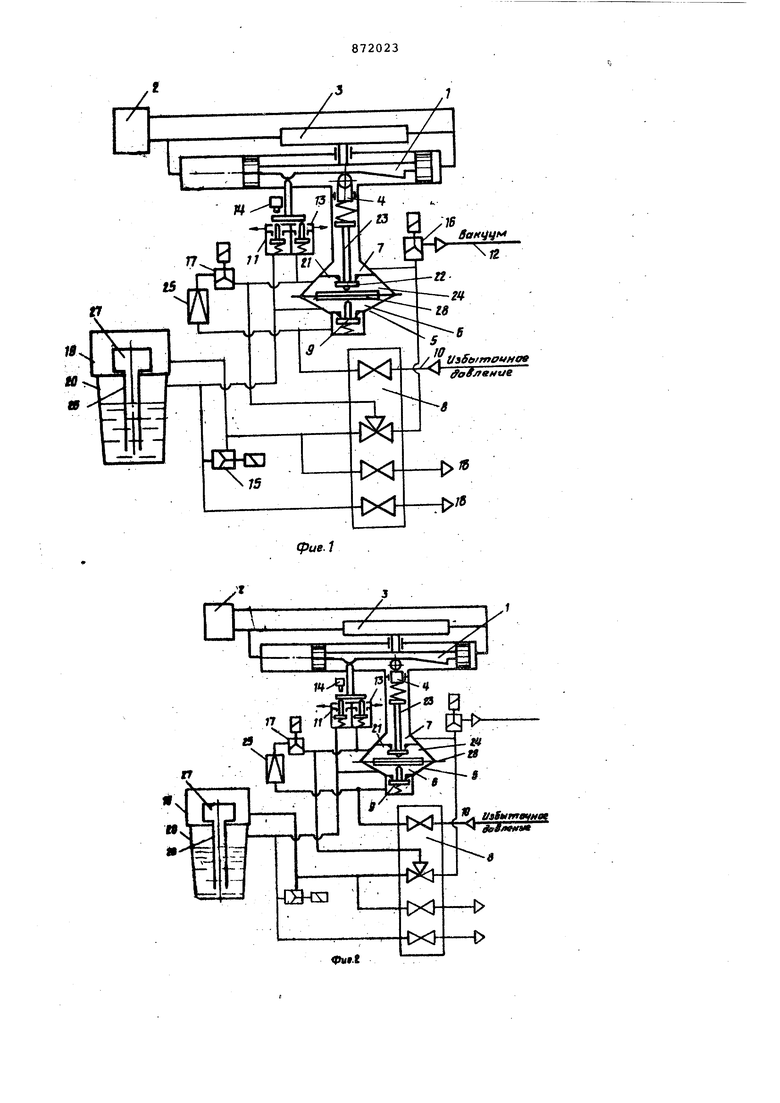

Работа устройства начинается включением привода 2, который перемещает клин 1. ПРИ этом закрывается клапан сброса 13 и срабатывает конечный выключатель 14, по команде которого открывается клапан 16. В результате, полость 7 оказывается вакуумированной. При дальнейшем перемещении клин 1 полость 24 дроссельным клапаном 22 соединяется с полостью 7. Давление в камере 24 уменьшается до тех пор, пока не наступит равновесие сил, дей ствующих на мембрану 28. Одновременн с пониженным давления в полости 24 происхсадит отсос воздуха из соединен ной с ней камеры 19, сплав из тягля 20 по металлопроводу 26 засасывается в форму 27, т.е. осуществляется процесс литья вакуумным всасыванием. После затвердевания отливки по коман де, обеспечиваемой электросхемой.машины, клапан 16 закрывается, а все последующие операции по окончанию цикла аналогичны описанйым способам. Литье в вакуумированную форму {фиг.5). Начало работы аналогично описанному, т.е. при движении клина 1 закрываются клапаны 11 и 13, сраба тывает конечный выключатель 14, который в этом процессе дает команду на открытие клапанов 16 и 15 и на остановку привода 2 с одновременным вклю.чением реле времени в электросхеме Мсшины. По истечении времени, заданного на вакуумирование тигля 20 и камеры 19, дается команда на закрытие .клапана 15 и включение привода 2 на дальнейшее перемещение клина 1. По мере передвижения клина 1 редукционный клапан 5 создает перепад давления между тиглем 20 и камерой 19 за счет подачи воздуха в тигель. Происходит заполнение формы литьем под низким давлением в условиях ваку ума - литье в вакуумированную-форму. Операции по окончанию цикла и возвра ту машины в исходное положение аналогичны описанным. Такое выполнение устройства позволяет осуществить заливку предлага емым способом в вакууми1:(ованную форму, а во время затвердев ания отливки создать в системе всестороннее избыточное давление, как при литье с про тиводавлением. Для этого после дости жения перепада давления между тиглем и камерой 19 закрывается клапан 16 и открывается клапан 17. Вакуумированная система заполняется воздухом под избыточным давлением с сохранением перепада, поддерживаемого редукционным клапаном 5. Дальнейшая работа по циклу выполняется аналогично способу литья с противодавлением. Применение предложенного устройства позволяет на одной машине получать отливки различными -способвили. Для каждой отливки существует наиболее рациональный способ ее получения, в зависимости от требований, к ней предъявляемых, также от ее конфигурации. В условиях мелкосерийного производства и обширной номенклатуры отливок применение машин для литья разными способами позволяет при хорошей загрузке получать всю потребную номенклатуру отливок. Формула изобретения Устройство для регулирования давления воздуха в литейной машине, содержащее копирный программный задатчик давления с приводом, механизм настройки и коррекции давления, кинематически и гидравлически связанный .с копирным задатчиком, воздействующим через толкатель на редукционный клапан, выполненный в виде двух камер, одна из которых соединена через регу.лирующую аппаратуру и подпружиненный клапан с напорной магистралью, а через клапан сброса - с атмосферой, отличающееся тем, что, с целью расширения функциональных возможностей устройства, оно дополнительно снабжено вакуумной магистралью и, взаимодействуквдими с копирным задатчиком, вторым клапаном сброса и конечным выключателем электромагнитных клапанов, соединяющих источники давления с камерами литейной МЕШШНЫ, а камера редукционного клапана, в которой расположен толкатель от копирного задатчика, разделена перегородкой на две полости, связанные между собой через клапан со штоком, взаимодействующим с толкателем, причем клапанная полость камеры сообщена с магистралью наддува, с клапаном сброса и с одной из камер литейной машины, а щтоковая полость - с вакуумной магистралью. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР 552134, кл. В 22 D 27/14, В 2.2 О 17/00, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования давления воздуха в тигле машины литья под низким давлением | 1975 |

|

SU552134A1 |

| Устройство для регулирования давления воздуха в тигле машины для литья под низким давлением | 1987 |

|

SU1493381A1 |

| Устройство для регулирования давления воздуха в тигле машины для литья низким давлением | 1975 |

|

SU519281A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГОУПРАВЛЕНИЯ ЗАЛИВКОЙ ПОД РЕГУЛИРУЕМЫМДАВЛЕНИЕМ | 1973 |

|

SU428854A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ | 1992 |

|

RU2043848C1 |

| Способ литья в песчаные формы с противодавлением | 1982 |

|

SU1060294A1 |

| Способ литья под давлением и машина для его осуществления | 1981 |

|

SU1287976A1 |

| Система управления заливкой форм при литье под низким давлением | 1988 |

|

SU1553245A1 |

| Способ литья под газовым давлением | 1983 |

|

SU1097448A1 |

| Способ литья под низким давлением | 1973 |

|

SU457538A1 |

фиг{

Авторы

Даты

1981-10-15—Публикация

1980-01-04—Подача