мя наращивания давления при заливке одной формы требуется по технологии 12 сек, а количество отливок, получаемых после одной занравки тигля, составляет 100 штук, то время, необходимое на возврат устройства в исходное положение, составляет 12X100 1200 сек или 20 мин.

Целью изобретения является варьирование параметрами давления в процессе заливки форм.

Это достигается выполнением механизма коррекции давления в виде регулирующего упора, взаимодействующего с винтом, на цилиндрической части которого посажена втулка с храповиком и шестерней, соединенной через шток-рейку с конической втулкой, навернутой на толкатель, выполнением копирного программного задатчика в виде клина с двумя противолежащими рабочими поверхностями, взаимодействующими с одной стороны с толкателем редукционного клапана и толкателем клапана сброса давления, введенным в устройство, и выполнением копирного программного задатчика в виде гидроцилиндра с регулируемым дросселем и обратным клапаном.

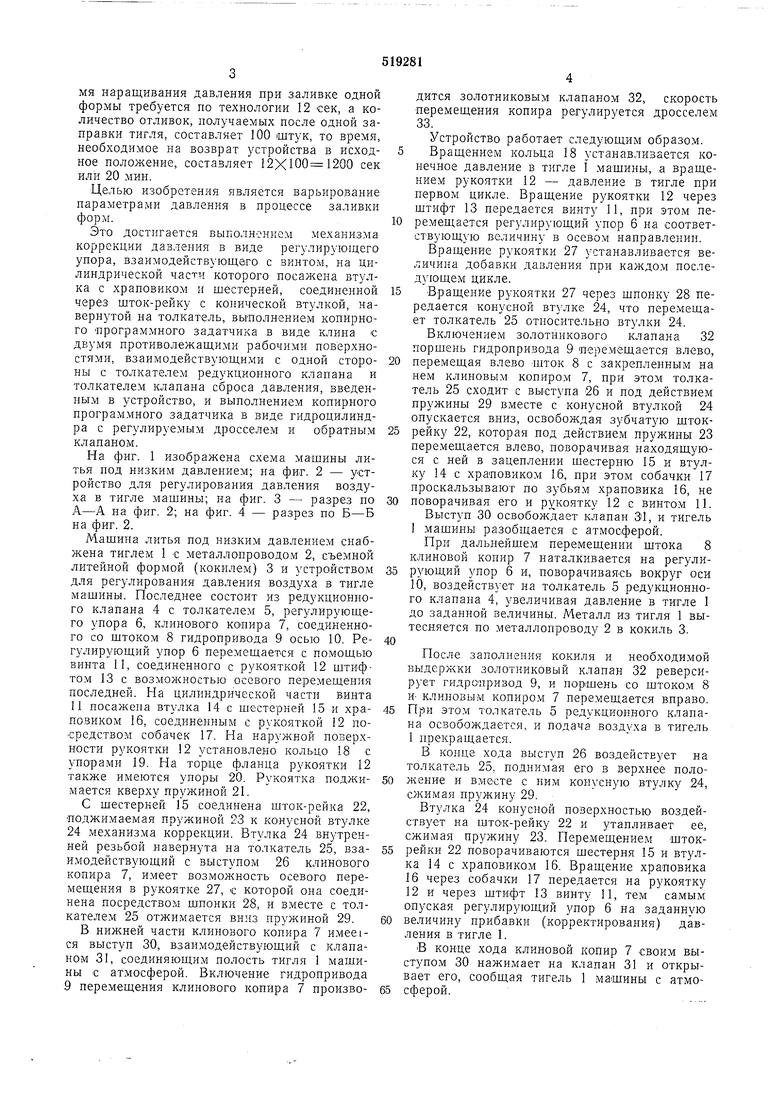

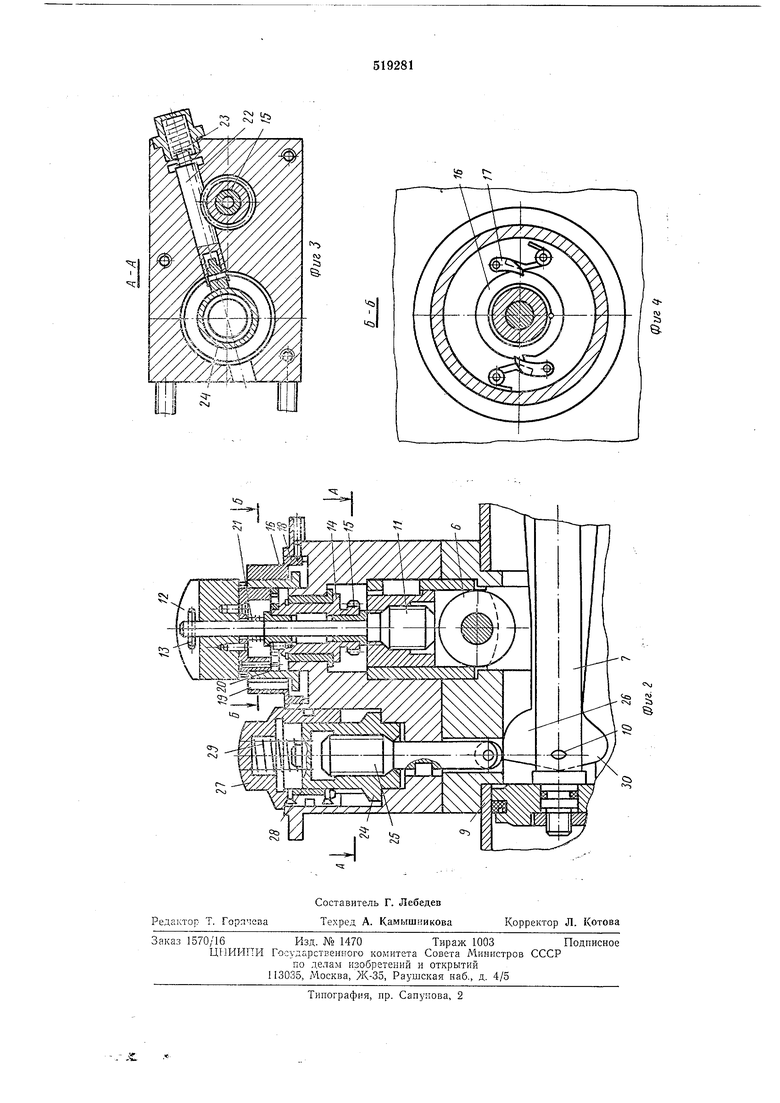

На фиг. 1 изображена схема машины литья под низким давлением; на фиг. 2 - устройство для регулирования давления воздуха в тигле машины; на фиг. 3 - разрез по А-А на фиг. 2; на фиг. 4 - разрез по Б-Б на фиг. 2.

Машина литья под низким давлением снабжена тиглем 1 € металлопроводом 2, съемной литейиой формой (кокилем) 3 и устройством для регулирования давления воздуха в тигле машины. Последнее состоит из редукционного клапана 4 с толкателем 5, регулирующего упора 6, клинового копира 7, соединенного со штоком 8 гидропривода 9 осью 10. Регулирующий упор 6 перемещается с помощью винта 11, соединенного с рукояткой 12 штифтом 13 с возможностью осевого перемещення последней. На цилиндрической части винта 11 посажена втулка 14 с шестерней 15 и храповиком 16, соединенным с рукояткой 12 посредством собачек 17. На наружной поверхности рукоятки 12 установлено кольцо 18 с упорами 19. На торце фланца рукоятки 12 также имеются упоры 20. Рукоятка поджимается кверху пружиной 21.

С шестерней 15 соединена шток-рейка 22, поджимаемая пружиной 23 к конусной втулке 24 механизма коррекции. Втулка 24 внутренней резьбой навернута на толкатель 25, взаимодействующий с выступом 26 клинового копира 7, имеет возможность осевого перемещения в рукоятке 27, с которой она соединена посредством шпонки 28, и вместе с толкателем 25 отжимается вниз пружиной 29.

В нижней части клинового конира 7 имееи ся выстун 30, взаимодействующий с клапаном 31, соединяющим полость тигля 1 машины с атмосферой. Включение гидропривода 9 перемещения клинового копира 7 производится золотниковым клапаном 32, скорость перемещення копира регулируется дросселем 33.

Устройство работает следующим образом. Вращением кольца 18 устанавливается конечное давление в тигле I машины, а вращением рукоятки 12 - давление в тигле при первом цикле. Вращение рукоятки 12 через штифт 13 нередается винту 11, нри этом перемещается регулирующий упор 6 на соответствующую величину в осевом нанравлепин.

Вращение рукоятки 27 устанавливается величина добавки давления при каждом последующем цикле.

Вращение рукоятки 27 через шпонку 28 передается конусной втулке 24, что перемещает толкатель 25 отпосительно втулкн 24.

Включением золотникового клапана 32 поршень гндронривода 9 перемещается влево,

перемещая влево шток 8 с закрепленным на нем клиновым копиром 7, прн этом толкатель 25 сходит с выступа 26 и под действием пружины 29 вместе с конусной втулкой 24 опускается вниз, освобождая зубчатую штокрейку 22, которая нод действием пружины 23 пере.мещается влево, поворачивая находящуюся с ней в зацеплении шестерню 15 и втулку 14 с храповиком 16, при этом собачки 17 проскальзывают но зубьям храповика 16, не

поворачивая его и рукоятку 12 с винтом 11. Выступ 30 освобождает клапан 31, и тигель 1 машины разобщается с атмосферой.

Нри дальнейшем перемещении штока 8 клиновой копир 7 наталкивается на регулирующий упор 6 и, поворачиваясь вокруг оси 10, воздействует на толкатель 5 редукционного клапапа 4, увеличивая давленне в тигле 1 до заданной величины. Металл из тигля 1 вытесняется по металлопроводу 2 в кокиль 3.

Носле заполнения кокиля и необходимой выдержки золотниковый клапан 32 реверсирует гидропривод 9, и поршень со штоком 8 и- клиновым копиром 7 перемещается вправо.

Нри этом толкатель 5 редукционного клапана освобождается, и подача воздуха в тигель 1 прекращается.

В конце хода выступ 26 воздействует на толкатель 25, поднимая его в верхнее ноложенне и вместе с ним конусную втулку 24, сжимая пружину 29.

Втулка 24 конусной поверхностью воздействует на штОК-рейку 22 и утапливает ее, ежимая пружину 23. Неремещением штокрейки 22 поворачиваются шестерня 15 и втулка 14 с храповиком 16. Вращение храповика 16 через собачки 17 передается на рукоятку 12 и через штифт 13 винту 11, тем самым опуская регулирующий упор 6 на заданную

величину прибавки (корректирования) давления в тигле 1.

В конце хода клиновой копир 7 своим выступом 30 нажимает на клапан 31 и открывает его, сообщая тигель 1 машины с атмосферой. После каждого цикла давление в тигле 1 увеличивается, пока не достигает заданной величины, при этом рукоятка 12 поворачивается до тех пор, пока упоры 20 не наталкиваются на упоры 19 кольца 18. При дальнейшем повороте рукоятки 12 отжимаются упоры 19 вниз и собачки 17 выходят из зацепления с храповиком 16, следовательно дальнейшее выдвижение регулирующего упора 6 прекращается и при последующих циклах не происходит корректирования давления. Формула изобретения Устройство для регулирования давления воздуха в тигле машины для литья под низким давлением, содержащее копирный программный задатчик с приводом, связанным с механизмом коррекции давления, и редукци- -ф-

Фиг. 1 онный клапан, отличающееся тем, что, с целью варьирования параметрами давления в процессе заливки форм, механизм коррекции давления выполнен в виде регулирующего упора, взаимодействующего с винтом, на цилиндрической части которого лосажена втулка с храповиком и шестерней, соединенной через шток-рейку с конической втулкой, навернутой на толкатель, причем копирный программный задатчик выполнен в виде клина с двумя противолежащими рабочими поверхностями, взаимодействующими с одной стороны с толкателем редукционного клапана и толкателем клапана сброса давления, веденным в устройство, а с другой стороны - с регулируемым упором и толкателем механизма коррекции давления, а привод копирного программного задатчика выполнен в виде гидроцилиндра с регулируемым дросселем и обратным клапаном. сх}

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования давления воздуха в тигле машины литья под низким давлением | 1975 |

|

SU552134A1 |

| Устройство для регулирования давления воздуха в тигле машины для литья под низким давлением | 1987 |

|

SU1493381A1 |

| Устройство для регулирования давления воздуха в литейной машине | 1980 |

|

SU872023A1 |

| Способ регулирования давления при сварке трением | 1961 |

|

SU146168A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ДАВЛЕНИЯ ВОЗДУХА В КАМЕРЕ МАШИНЫ ЛИТЬЯ ПОД НИЗКИМДАВЛЕНИЕМ | 1970 |

|

SU260109A1 |

| МЕХАНИЗМ ЗИГЗАГА ДЛЯ ШВЕЙНОЙ МАШИНЫ | 2002 |

|

RU2215839C1 |

| Устройство для взаимной притирки конических поверхностей вала и втулки | 1977 |

|

SU722743A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Прибор для автоматического раскрытия кокиля | 1960 |

|

SU143972A1 |

| Радиально-ковочная машина | 1983 |

|

SU1186343A1 |

Авторы

Даты

1976-06-30—Публикация

1975-01-07—Подача