1

Изобретение относится к получению магнитных материалов, которые находят применение в вычислительной технике и электронике.

Известен способ получения магнитного материала, включагаций обработку кремнеземного носителя соединениями металлов (нитратами кобальта и никеля) , промывку, фильтрацию и сушку полученного осадка и последующее его восстановление и измельчение ilНедостатками данного способа являются сложность технологии, высокая стоимость получаемого продукта, связанная с проведением трудоемких операций с использованием больших объемов растворов при операциях осаждения фильтрации и промывки, а также наличие энергоемкой операции измельчения конечного продукта. Использование дорогих и дефицитных кобальта и никеля также удорожает стоимость магнит ного материала.

Цель изобретения - упрощение технологии и снижение себестоимости материала.

Поставленная цель достигается тем, что согласно способу получения магнитного материала, включающий обработку кремнеземного носителй соединением металла, сушку и восстановление полученного продукта, в качестве носителя используют аэросил, а обработку проводят парами хлорного железа и воды в токе инертного газа. Причем обработку парами хлорного железа и воды проводят попеременно и многократно.

Отличительным признаком предло10женного способа получения магнитного материала по сравнению с известным способом является нанесение ферромагнитной составляющей на подложку, взятую в виде твердого

15 вещества, в газовой фазе путем многократной попеременной обработки аэросила парами хлорного железа и воды. Такая обработка приводит к созданию на поверхности аэросила

20 железооксидных слоев. Использование тока инертного газа препятствует агломерации частиц носителя.

Пример. В реактор, нагретый до 280с, помещают навеску 100 г

25 аэросила А-300 и обрабатывают ее парами РеС1з (давление паров 230 ММ рт.ст.) в токе сухого азота (ског рость подачи50 мл/мин) 2-3 ч. Затем удаляют физически сорбированный хлорид в течение 3 ч и обрабатывают

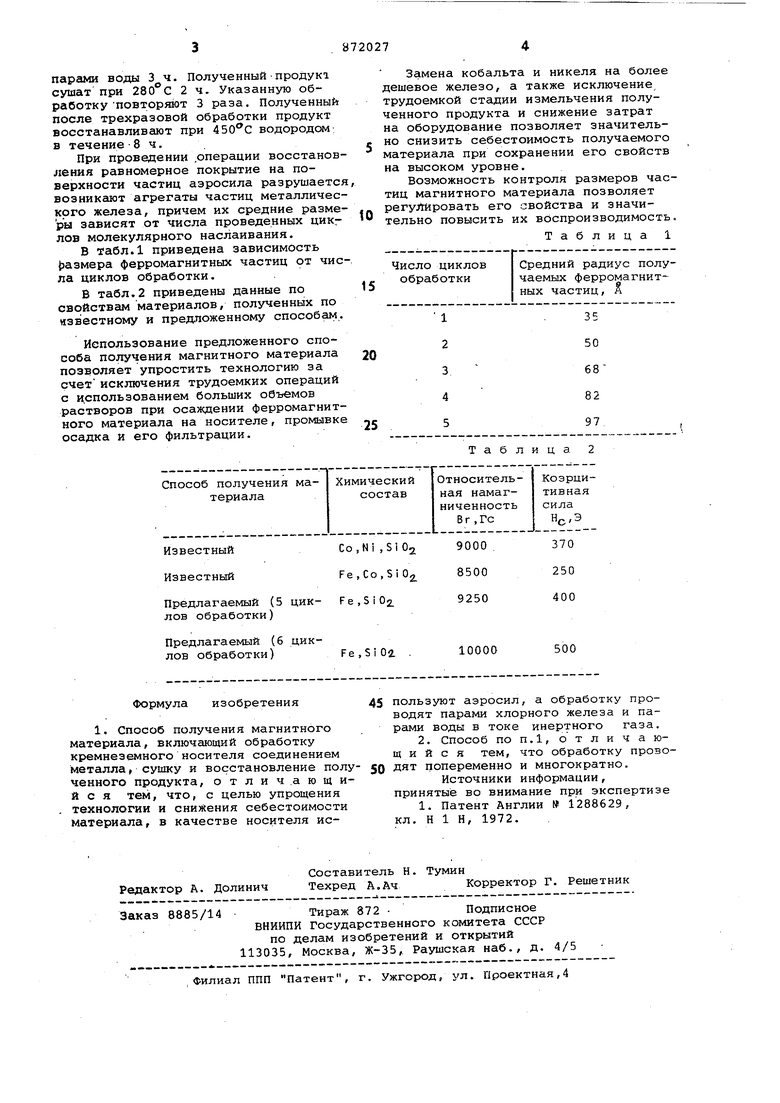

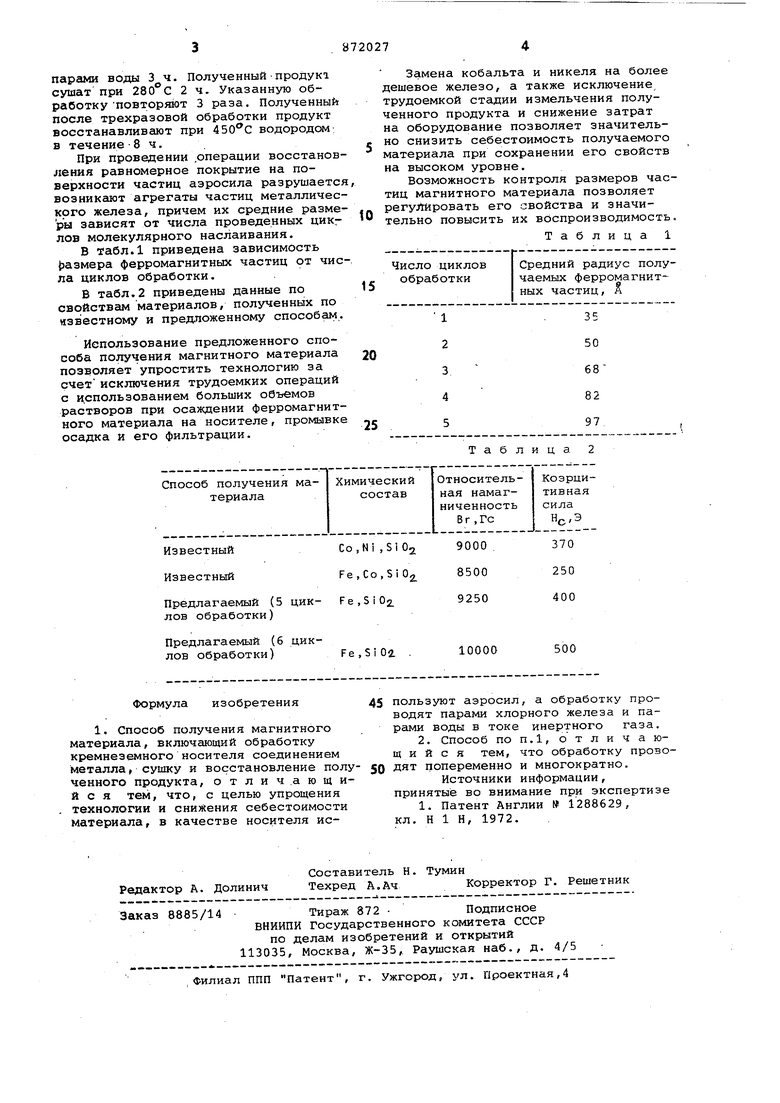

30 парами воды 3 ч. Полученныйпродука сушат при 280 С 2 ч. Указанную обработку повторяют 3 раза. Полученный после трехразовой обработки продукт восстанавливают при водородом в течение 8ч. При проведении .операции восстановления равномерное покрытие на поверхности частиц аэросила разрушается возникают агрегаты частиц металлического железа, причем их средние размеры зависят от числа проведенных цикг лов молекулярного наслаивания, В табл.1 приведена зависимость {зазмера ферромагнитных частиц от чис ла циклов обработки. В табл.2 приведены данные по свойствам материалов, полученных по известному и предложенному способам. Использование предложенного способа получения магнитного материала позволяет упростить технологию за счет исключения трудоемких операций с использованием больших объемов растворов при осаждении ферромагнитного материала на носителе, промывке осадка и его фильтрации.

Таблица Замена кобальта и никеля на более дешевое железо, а также исключение, трудоемкой стадии измельчения полученного продукта и снижение затрат на оборудование позволяет значительно снизить себестоимость получаемого материала при сохранении его свойств на высоком уровне. Возможность контроля размеров частиц магнитного материала позволяет регулировать его свойства и значительно повысить их воспроизводимость. Таблица 1 Число циклов Средний радиус полуобработкичаемых ферромагнитных частиц, Д

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ | 1990 |

|

RU2007215C1 |

| Способ плазмоэлектрохимической переработки графита из использованных литий-ионных аккумуляторов | 2023 |

|

RU2825576C1 |

| УГЛЕРОДНЫЕ ТЕЛА И ФЕРРОМАГНИТНЫЕ УГЛЕРОДНЫЕ ТЕЛА | 2013 |

|

RU2641124C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 1992 |

|

RU2030972C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-УГЛЕРОД СОДЕРЖАЩИХ ТЕЛ | 2010 |

|

RU2520874C2 |

| МАГНИТОРЕОЛОГИЧЕСКИЙ МАТЕРИАЛ | 1993 |

|

RU2115967C1 |

| НАНОЧАСТИЦЫ, СОДЕРЖАЩИЕ УГЛЕРОД И ФЕРРОМАГНИТНЫЙ МЕТАЛЛ ИЛИ СПЛАВ | 2011 |

|

RU2567620C2 |

| Способ получения ферромагнитной жидкости на металлическом носителе | 1981 |

|

SU1015447A1 |

| Способ получения ферромагнитной жидкости и установка для его осуществления | 1989 |

|

SU1735919A1 |

| СПОСОБ ПЕРЕРАБОТКИ БОКСИТОВ | 2019 |

|

RU2706907C1 |

Авторы

Даты

1981-10-15—Публикация

1979-09-24—Подача