Заявляемое изобретение относится к плазмоэлектрохимическому способу переработки графита в водной дисперсии для улучшения его электрохимических характеристик и возможности его переработки из использованных литий-ионных аккумуляторов для повторного применения в качестве анодного материала литий-ионного аккумулятора с предварительным удалением загрязнений, восстановлением электрохимической активности и улучшением в целом их электрохимических характеристик.

Известно широкое применение литий-ионных аккумуляторов в различных устройствах, включая электротранспорт. Их энергоемкость и энергоэффективность делают их предпочтительными вариантами для множества приложений. Литий-ионные аккумуляторы состоят из положительного и отрицательного электродов, сепаратора и электролита. В состав положительных электродов входят смеси оксидов лития, кобальта, никеля, марганца или железа, а также углеродных добавок и полимерных связующих, нанесенных на алюминиевые фольги. Отрицательные электроды, как известно [1], обычно содержат графит или литиевые материалы, нанесенные на медной или алюминиевой фольге. При этом из-за растущего спроса на новые накопители энергии повышаются требования к устройствам хранения энергии, и, как следствие, к электродным материалам. Поэтому для достижения высокой плотностей энергии есть необходимость в технической разработке все более энергоемких электродных материалов.

Известен способ модификации и очистки графитовых материалов [2] для получения графита неламеллярной структуры, удовлетворяющий требованиям высокой емкости, быстрого заряда и разряда, и длительного срока службы для применения в силовых батареях. Известный способ [2], описанный в патенте CN 112408383 А, 17.11.2020, реализуется по следующей технологической схеме: (1) слой графита предварительно удаляют с графитового стержня при помощи струйной газовой плазмы с использованием в качестве реакционного газа азота, аргона, кислорода или гелия; (2) затем проводят газовую плазменную обработку диэлектрическим барьерным разрядом полученного порошка; (3)

после чего проводят плазменное шаровое измельчение полученного порошка без применения растворителей. Однако известный способ, описанный в патенте CN 112408383 А, 17.11.2020 [2], имеет низкую производительность обработки графита, а также высокое потребление энергии, поскольку высокие ток и напряжение, требуемые для генерации плазмы, используются на каждом этапе обработки.

Известен способ получения наночастиц графена или его композитов при помощи радиочастотной газовой плазмы [3]. Получающиеся наночастицы графена имеют структуру с плотной упаковкой наночастиц, что увеличивает плотность получаемого углеродного материала и позволяет значительно улучшить его физические свойства, например, проводимость. Способ основан на смешивании порошка наночастиц с графеном и газом-носителем, испарении порошка наночастиц посредством радиочастотной термической плазмы и последующей кристаллизацией испаренных наночастиц на поверхности графена. Однако, известный способ, описанный в патенте US 9711256 B2, 24.12.2013 [3], является технически сложным, поскольку для его реализации требуется дополнительное и дорогостоящее оборудование, поддерживающее стабильные показатели плазмы, давления газа-носителя, системы фильтрации т.д.

Известен способ [4] переработки анодных материалов из смешанного потока отработанных литий-ионных батарей, который является наиболее близким по решаемой технической задаче и ее реализации к заявляемому изобретению и имеющие следующие общие признаки: (1) промывка осадка, полученного в результате кислотного выщелачивания шихтовых материалов из потока переработки литий-ионных батарей; (2) добавление кислоты к осадку для удаления остатков катодных и сепараторных материалов; (3) нагрев смеси кислоты и остатков катодных и сепараторных материалов до температур в диапазоне температур от 250 до 350°С; (4) промывка полученного осадка для удаления водорастворимых загрязнений с получением графита чистоты от 97 до 99,5%.

Недостатками известного способа, описанного в WO 2021252433А9, 16.12.2021 [4]

- низкая емкость графита и ее снижение порядка в 2,5 раза при работе токами более 0,5С;

- отсутствие увеличения емкости переработанного графита в сравнении с непереработанным, а именно при токе 0,1 С она составила 377 мАч/г, что фактически равняется теоретической емкостью материала.

Целью и решением технической задачи заявляемого изобретения является повышение емкостных характеристик переработанного графитового анодного материала в процессе переработки литий-ионных аккумуляторов.

Технический результат данного изобретения заключается в повышении емкостных характеристик на 10-20% переработанного графитового анодного материала в процессе переработки литий-ионных аккумуляторов.

Указанный технический результат достигается за счет того, что способ переработки анодных материалов из смешанного потока отработанных литий-ионных батарей, включающий: промывку осадка, полученного в результате кислотного выщелачивания шихтовых материалов из потока переработки литий-ионных батарей; добавление сильной кислоты к осадку для удаления остатков катодных и сепараторных материалов; нагрев смеси сильной кислоты и остатков катодных и сепараторных материалов до температуры 350°С; промывку осадка для удаления водорастворимых загрязнений с получением графита чистоты от 97 до 99,5%.

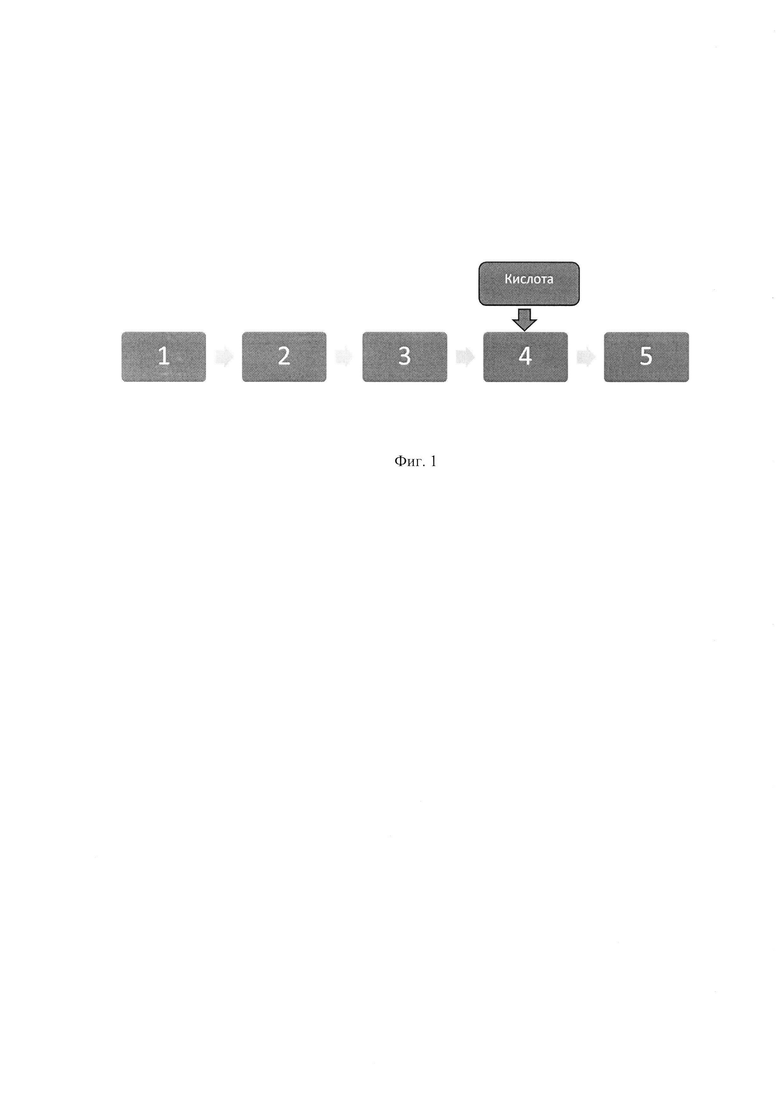

Сущность заявляемого изобретения и результаты проведенных исследований, подтверждающих достижение указанного технического результата заявляемого изобретения, иллюстрируются на Фиг. 1-5.

Фиг. 1 представляет собой блок-схему процесса переработки анодного материала, раскрытого в настоящем документе, с обозначениями на блок-схеме:

1 - смешанный поток рециркуляционных вод отработанных литий-ионных батарей после кислотного выщелачивания шихты.

2 - осадок, включающий графит, полученный в качестве побочного продукта или потока отходов от операции переработки катодных материалов аккумуляторов.

3 - промывка и сушка осадка.

4 - реакция с кислотой и последующая промывка осадка.

5 - плазмоэлектрохимическая обработка, промывка и сушка садка.

На этапе 2 осадок, включающий графит, получают в качестве побочного продукта или потока отходов от операции переработки катодных материалов аккумуляторов (этап 1). Традиционные подходы не направлены на восстановление анодных материалов (в основном графита); напротив, предлагаемый здесь подход предполагает переработку графита как дополнительный процесс переработки катода. Соответственно, полученный осадок на этапе 2 представляет собой заряжаемый материал, оставшийся из потока рециркуляции ранее выщелоченного кислотой зарядного материала батареи для переработки на этапе 1. Для получения осадка графита может быть использована любая подходящая рециркуляция или другой процесс, однако в конкретной конфигурации этот осадок получается из ранее выщелоченного шихты, полученного из потока рециркуляции литерованного смешанного оксида NMC (никель, марганец, кобальт), обычно представляющего собой ранее использованный шихтовый материал.

Способ переработки анодных материалов из смешанного потока рециркуляции отработанных литий-ионных батарей включает на этапе 3 промывку осадка, полученного в результате кислотного выщелачивания шихты из потока рециркуляции литий-ионных батарей. Это исключает любые водорастворимые компоненты, оставшиеся после переработки/выщелачивания NMC.

Далее на этапе 4 к осадку добавляют «сильную» кислоту, в качестве которой может быть использована серная, соляная, бромная, хлорная, йодоводородная, селеновая, хлорноватая, щавелевая, фосфорная кислоты либо их смеси, в количестве от 10 до 90% от массы осадка для удаления остаточных катодных и сепараторных материалов, после чего полученную смесь нагревают до температуры, лежащей в диапазоне 250-350°С и поддерживают температуру в течение 2 - 24 ч. Далее осадок выделяют из смеси одним из способов, включающим фильтрацию, центрифугирование, седиментацию, и промывают дистиллированной водой для удаления водорастворимых загрязнений с получением очищенного графита до тех пор, пока рН промывочной жидкости не попадет в диапазон рН от 4 до 9.

Осадок диспергируют в дистиллированной воде так, чтобы получилась суспензия с массовой концентрацией по осадку 1-10%.

На этапе 5 к дисперсии осадка добавляют соли, состоящие из катиона щелочного, щелочноземельного металла, и неокисляемого в водном растворителе аниона (сульфата, нитрата, фосфата, перхлората, гидрофосфата, дигидрофосфата), или кислоты с неокисляемым в водном растворителе анионом (серная, хлорная, йодоводородная, селеновая, хлорноватая, фосфорная кислоты) или перекись водорода), взятых в соотношении с 5 до 80% по массе дисперсии. Дальнейшую промывку осадка выполняют дистиллированной водой для удаления водорастворимых загрязнений с получением очищенного графита.

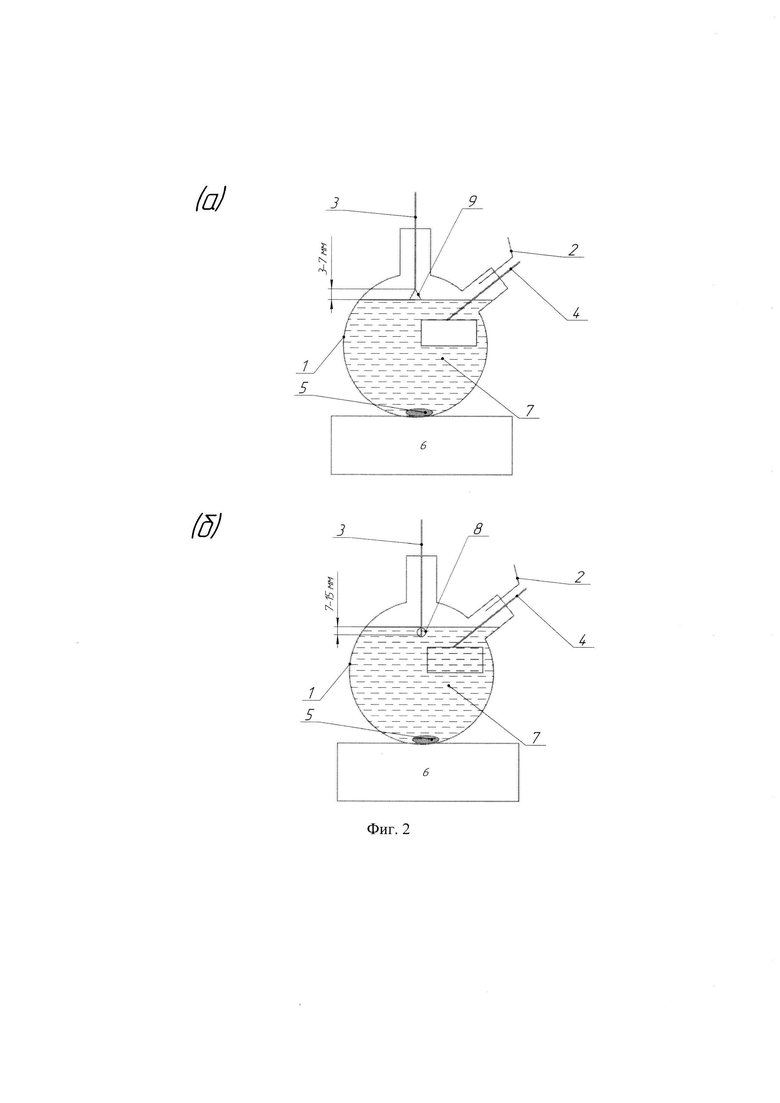

На Фиг. 2 представлены две установки, в которых осуществляют процесс плазмоэлектрохимической обработки графита с электродом, расположенным над поверхностью раствора (а) и внутри раствора (б). На Фиг. 2. используют следующие обозначения:

1 - колба на 250 - 300 мл.

2 - вывод для вакуумирования или для сообщения с окружающей атмосферой.

3 - вольфрамовый анод.

4 - катод из нержавеющей стали.

5 - якорь магнитной мешалки.

6 - магнитная мешалка.

7 - электролит.

8 - паро-газовая оболочка.

9 - конус тлеющего разряда

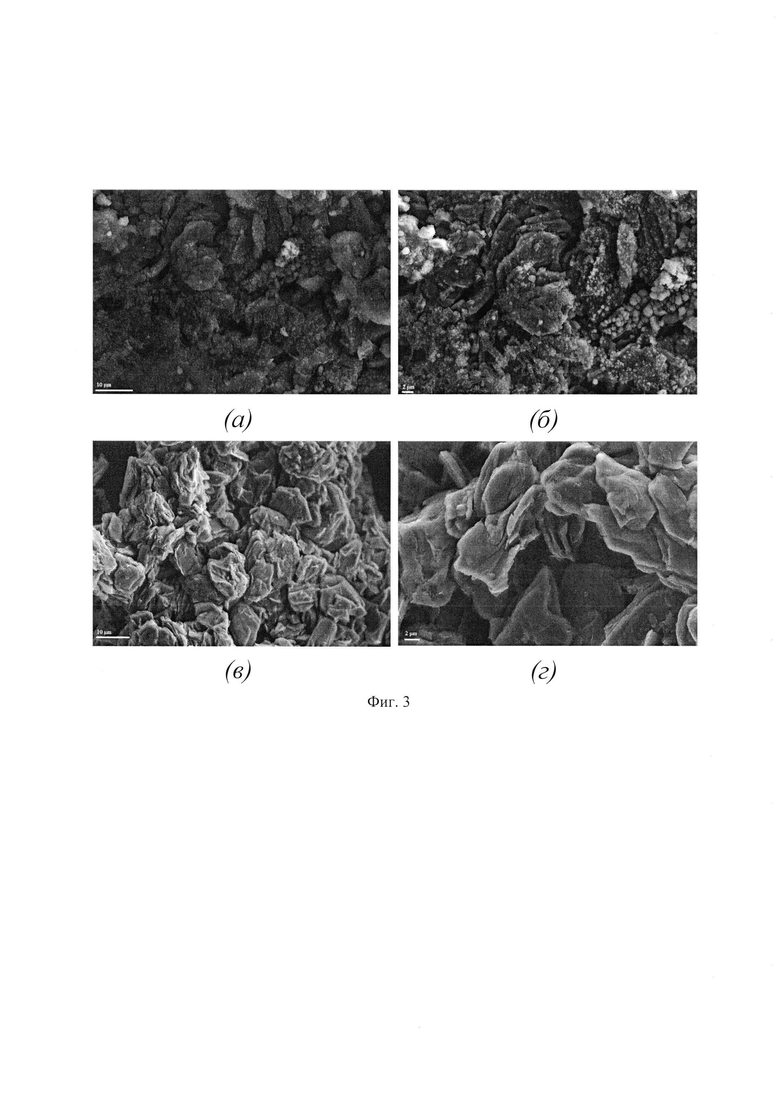

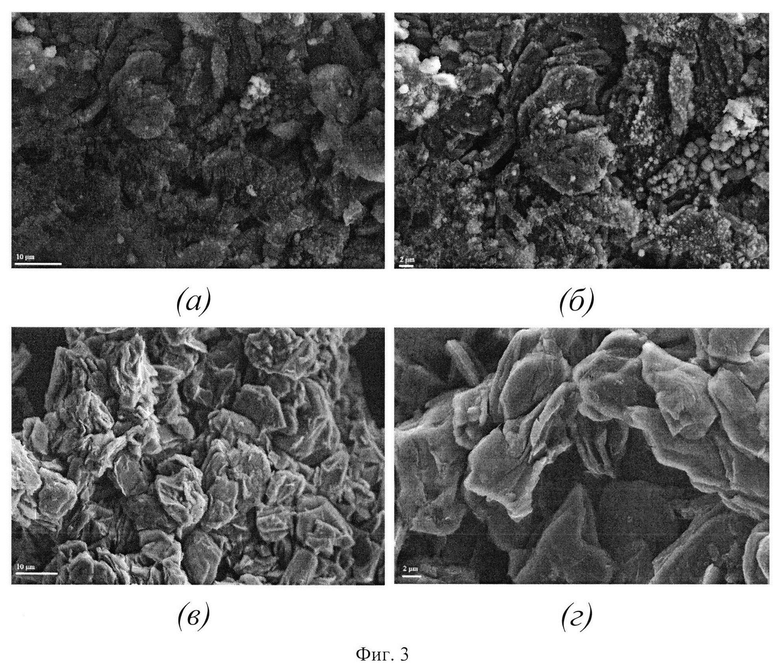

На Фиг. 3 представлены микрофотографии графита из использованного аккумулятора ZTE модель Li3820T43P3h785439 до плазмоэлектрохимической обработки (а,б) и после переработки (в,г).

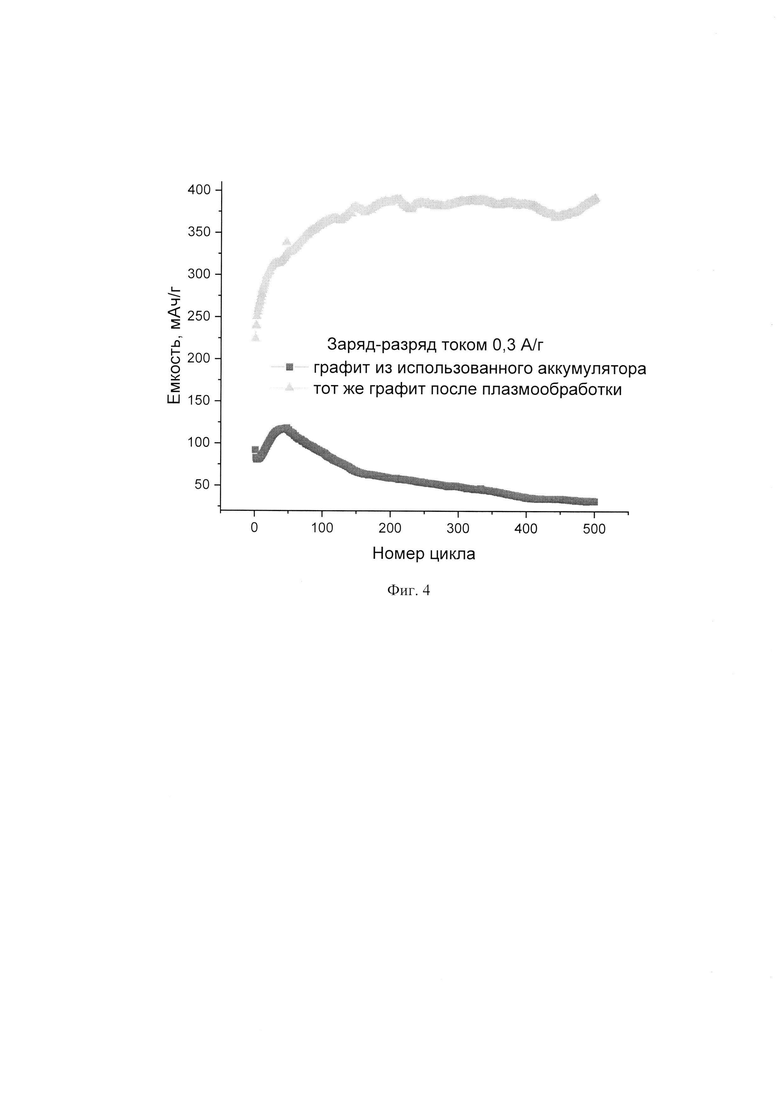

На Фиг. 4 представлена стабильность при циклировании в течении 500 циклов током 0,3 А/г анодного графита из использованного аккумулятора ZTE модель Li3820T43P3h785439 до и после плазмоэлектрохимической обработки.

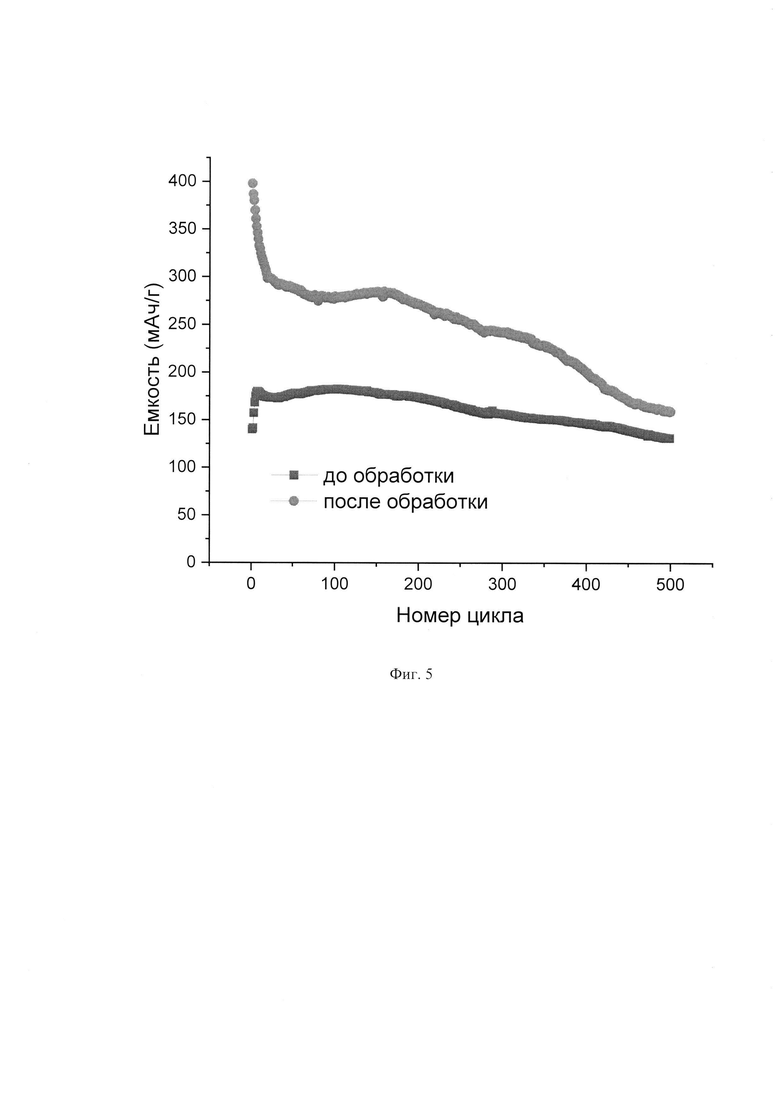

На Фиг. 5 представлена стабильность при циклировании в течении 500 циклов током 0,3 А/г анодного графита из использованного аккумулятора ZTE модель LP 402535 до и после плазмоэлектрохимической обработки.

Заявленное изобретение было многократно апробировано в лабораторных условиях химического факультета Санкт-Петербургского государственного университета. Результаты проведенных исследований, подтверждающих достижение указанного технического результата, поясняются конкретными примерами реализации способа. В нижеприведенных примерах представлено апробирование заявляемого способа.

Пример 1.

В качестве образца для переработки был выбран аккумулятор ZTE модель Li3820T43P3h785439. Номинальная емкость изделия составляет 2000 мАч, номинальное напряжение - 3,8 В, что свидетельствует об использовании графита в качестве анода и литерованных смешанных оксидов в качестве катода.

Осадок, включающий графит, полученный в качестве побочного продукта из потока отходов при кислотном выщелачивании катодного материала аккумулятора Li3820T43P3h785439 в серной кислоте концентрацией 10% по массе промыли дистиллированной водой до рН=4. Далее осадок сушили при температуре 50°С в течение 1 часа.

Кислотное выщелачивание примесей металлов и удаление литийсодержащих загрязнений проводили в 10% серной кислоте при нагревании до 200°С в течение 2 часов. Содержание серной кислоты составляло 10% от массы осадка. Затем осадок промывали дистиллированной водой до рН=4 и сушили при температуре 50°С в течение 1 часа.

Плазмоэлектрохимическую обработку проводили в индивидуальной установке (Фиг. 2а) на основе колбы с тремя горловинами ("Вектон", Россия). Электролит (100 мл) состоял из 1%-ного водного раствора Н2О2. Данная конструкция не является принципиальной и легко может быть заменена на установку, представленную на (Фиг. 1б). В раствор при перемешивании добавляли порошок ранее полученного графита так, чтобы получилась 1% дисперсия. В качестве анода использовалась вольфрамовая проволока (диаметром 1 мм). Катод - нержавеющая сталь. Катод погружался в раствор, анод располагался на расстоянии 5 мм от поверхности электролита. Разряд зажигался в вакууме со стороны анода при помощи источника постоянного тока. Ток разряда составлял 50 мА при напряжении 100 В. Обработка длилась 10 мин при постоянном перемешивании со скоростью 100 об/мин. Готовый продукт осаждали центрифугированием, промывали и сушили в вакууме при 50°С в течение 1 часа.

На Фиг. 3 приведены микрофотографии частиц графита после извлечения из аккумулятора (а, б) и после переработки (в, г). На снимках видно загрязнение исходных частиц графита продуктами разложения электролита, токопроводящая добавка и связующее, которые эффективно удаляются в результате переработки, не оставляя никаких следов загрязнителей. Методом энергодисперсионного анализа было установлено, что чистота получающегося графита составляет 98,8%.

Нанесение электроактивного слоя на Cu токоподвод. На Cu токоподвод наносили электродную массу, состоящую из 90% графита, 5% поливинилидендифторида и 5% сажи SuperP по массе. Для этого взвесили 250 мг порошка графита, 13,9 мг поливинилидендифторида и 13,9 мг SuperP в 1 мл N-метилпирролидона и перешивали на магнитной мешалке в течение 5 часов при скорости 400 оборотов в минуту. Пасту доводили до вязкости 2500 - 4500 Па⋅с добавлением N-метилпирролидона при перемешивании. Полученную пасту наносили слоем толщиной 150 мкм на алюминиевый токоподвод и сушили в вакууме (10-20 Па) при 90°С в течение суток.

Изготовление макетов. Макеты форм-фактора CR2032 собирали с использованием полученных электродов в качестве катода, противоэлектрода из литиевой фольги в качестве анода и сепаратора из мембраны Celgard® и электролита, представляющего собой 1 М раствор LiPF6 в смеси этиленкарбоната / диэтилкарбоната с объемным соотношением компонентов 1:1.

Тестирование макетов. Для сравнения полученных материалов между собой была проверена стабильность при циклировании макетов током 0,3 А/г в течение 500 циклов (Фиг. 4).

В поведение исходного необработанного плазмой графита отмечается быстрый спад емкости в первые 20 циклов, затем емкость немного увеличивается до 50-го цикла, а потом к 500-му циклу значительно снижается. На последнем цикле удельная емкость составила лишь 25 мАч/г. Причина снижения емкости заключается в том, что графитовая структура в определенной степени разрушена после многократных циклов зарядки и разрядки в процессе эксплуатации аккумулятора. Однако в образце, обработанном плазмой, в течение первых 20 циклов не наблюдается снижения емкости, что свидетельствует о том, что их графитовая структура относительно идеальна [5]. Напротив, удельная емкость имеет тенденцию к быстрому до 50-го цикла и медленному - до 200-го цикла увеличению. Это обычное явление для графитовых анодов, связанное с инфильтрацией электролита, в результате чего требуется некоторое время для активации материала [6].

Таким образом, после переработки емкостные характеристики графита существенно улучшились.

Пример 2.

В качестве образца для переработки был выбран аккумулятор Robiton модель LP 402535. Номинальная емкость изделия составляет 320 мАч, номинальное напряжение - 3,7 В, что свидетельствует об использовании графита в качестве анода и литерованных смешанных оксидов в качестве катода. Обработка осадка графита проводилась аналогично, как в примере 1, за исключением стадии плазмоэлектрохимической обработки.

Осадок, включающий графит, полученный в качестве побочного продукта из потока отходов при кислотном выщелачивании катодного материала аккумулятора LP 402535 в серной кислоте концентрацией 98% по массе промыли дистиллированной водой до рН=9. Далее осадок сушили при температуре 200°С в течение 24 часа.

Кислотное выщелачивание примесей металлов и удаление литийсодержащих загрязнений проводили в 98% серной кислоте при нагревании до 350°С в течение 24 часов. Содержание серной кислоты составляло 90% от массы осадка. Затем осадок промывали дистиллированной водой до рН=9и сушили при температуре 200°С в течение 24 часа.

Плазмоэлектрохимическую обработку проводили в индивидуальной установке (Фиг. 2б) на основе колбы с тремя горловинами ("Вектон", Россия). Электролит (100 мл) состоял из 80%-ного водного раствора фосфорной кислоты. В раствор при перемешивании добавляли порошок графита до достижения 10% дисперсии. В качестве анода использовалась вольфрамовая проволока (диаметром 1 мм). Катод - нержавеющая сталь. Катод и анод были погружены в раствор. Разряд зажигался при атмосферном давлении со стороны анода при помощи источника постоянного тока. Ток разряда составлял 200 мА при напряжении 100 кВ. Плазмоэлектрохимисческая обработка длилась 60 мин при постоянном перемешивании со скоростью не менее 100 об/мин. Готовый продукт осаждали центрифугированием, промывали и сушили в вакууме при 200°С в течение 24 ч. Методом энергодисперсионного анализа было установлено, что чистота получающегося графита составляет 99,3%.

Нанесение электроактивного слоя, изготовление макетов и тестирование проводилось аналогично примеру 1.

Для сравнения образцов до и после плазмоэлектрохимической модификации была проверена стабильность при циклировании макетов током 0,3 А/г в течение 500 циклов (Фиг. 5). Как видно из рисунка, исходный графит демонстрирует стабильные значения емкости около 180 мАч/г на протяжении 150 циклов, после чего емкость постепенно снижается до 125 мАч/г к 500 циклу. После плазмоэлектрохимической обработки величина емкости существенно возрастает. На первых циклах она достигает порядка 370 мАч/г, что является теоретическим пределом для немодифицированных графитовых материалов, после чего плавно снижается на протяжении всех 500 циклов, оставаясь при этом выше, чем у исходного графита.

Причина в таком улучшении емкости кроется в том, что увеличивается удельная поверхность из-за обильного количества дефектов в зернах графита [7] и образования неорганизованных графенподобных структур [8,9] под действием активных частиц плазмы. Таким образом, в процессе плазмоэлектрохимической обработки графита может происходить расширение и аморфизация верхних слоев графита, что сопровождается улучшением электрохимических характеристик по сравнению с исходным образцом.

Заявленное изобретение может быть использовано в области переработки и утилизации литий-ионных аккумуляторов, где требуется выделение исходных активных материалов отрицательных электродов ЛИА, их очистка и восстановление электрохимической активности или там, где требуется улучшение электрохимических характеристик графита для последующего применения в производстве химических источников тока.

Список использованной литературы:

[1.] Jung J.C.-Y., Sui Р.-С, Zhang J. A review of recycling spent lithium-ion battery cathode materials using hydrometallurgical treatments // J. Energy Storage. 2021. Vol.35. P. 102217.

[2.] Патент CN112408383A, 17.11.2020.

[3.] Патент US9711256B2, 24.12.2013.

[4.] Патент WO2021252433A9, 16.12.2021 (прототип).

[5.] Liu К., Yang S., Luo L., Pan Q., Zhang P., Huang Y., Zheng F., Wang H., Li Q. From spent graphite to recycle graphite anode for high-performance lithium ion batteries and sodium ion batteries // Electrochim. Acta. 2020. Vol.356. P. 136856.

[6.] Yang K., Gong P., Tian Z., Lai Y., Li J. Recycling spent carbon cathode by a roasting method and its application in Li-ion batteries anodes // J. Clean. Prod. 2020. Vol.261. P. 121090.

[7.] Xing W., Bai P., Li Z.F., Yu R.J., Yan Z.F., Lu G.Q., Lu L.M. Synthesis of ordered

nanoporous carbon and its application in Li-ion battery // Electrochim. Acta. 2006. Vol.51, №22. P. 4626-4633.

[8.] Paek S.-M., Yoo E., Honma I. Enhanced Cyclic Performance and Lithium Storage Capacity of Sn02/Graphene Nanoporous Electrodes with Three-Dimensionally Delaminated Flexible Structure // Nano Lett. American Chemical Society, 2009. Vol.9, №1. P. 72-75.

[9.] Guo P., Song H., Chen X. Electrochemical performance of graphene nanosheets as anode material for lithium-ion batteries // Electrochem. commun. 2009. Vol.11, №6. P. 1320- 1324.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЙ ИОННЫХ АККУМУЛЯТОРОВ | 2021 |

|

RU2768846C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ АНОДОВ НА ОСНОВЕ НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА И ХИМИЧЕСКИ ОБРАБОТАННЫЕ ТАКИМ СПОСОБОМ АНОДЫ НА ОСНОВЕ НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА ДЛЯ КАЛИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2021 |

|

RU2762737C1 |

| УГЛЕРОДСОДЕРЖАЩИЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО АККУМУЛЯТОРА И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2005 |

|

RU2282919C1 |

| АНОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННОГО ИСТОЧНИКА ТОКА | 2023 |

|

RU2817235C1 |

| ЛИТИЙ-ВОЗДУШНЫЙ АККУМУЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2578196C2 |

| Способ изготовления литий-ионного источника тока с анодом на основе кремния | 2023 |

|

RU2828331C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2000 |

|

RU2170276C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДНОГО МАТЕРИАЛА, КАТОДНЫЙ МАТЕРИАЛ И ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР | 2014 |

|

RU2585176C1 |

| АНОДНЫЙ МАТЕРИАЛ ЛИТИЙ-ИОННОГО ИСТОЧНИКА ТОКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2022 |

|

RU2797909C1 |

| ЛИТИЙ-ИОННЫЙ АККУМУЛЯТОР С РАСШИРЕННЫМ В ОБЛАСТЬ НИЗКИХ ТЕМПЕРАТУР РАБОЧИМ ДИАПАЗОНОМ | 2017 |

|

RU2728531C2 |

Изобретение относится к области электротехники, а именно к способу плазмоэлектрохимической переработки графита использованных литий-ионных аккумуляторов (ЛИА), и может быть использовано в области переработки и утилизации ЛИА с улучшением электрохимических характеристик графита. Повышение емкостных характеристик переработанного графитового анодного материала в процессе переработки литий-ионных аккумуляторов является техническим результатом, который достигается тем, что после переработки ЛИА и получения осадка, включающего графит, готовят суспензию графита с массовой концентрацией по твердому веществу 1-10% с добавлением соли или кислоты с концентрацией от 5 до 80% по массе, состоящей из катиона щелочного, щелочноземельного металла, и неокисляемого в водном растворителе аниона (сульфата, нитрата, фосфата, перхлората, гидрофосфата, дигидрофосфата), или кислоты с неокисляемым в водном растворителе анионом (серная, хлорная, йодоводородная, селеновая, хлорноватая, фосфорная кислоты), или перекиси водорода, после чего полученную суспензию обрабатывают плазмой, возникающей на положительном электроде электролитической ячейки, при постоянном токе от 0,05 до 0,2 А/см2 и напряжении 0,1-100 кВ в течение 10-60 мин. 5 ил., 2 пр.

Способ плазмоэлектрохимической переработки графита использованных литий-ионных аккумуляторов, включающий промывку осадка до достижения рН промывочных вод от 4 до 9, полученного в результате кислотного выщелачивания шихтовых материалов из потока переработки литий-ионных батарей, его сушку при температуре от 50 до 200°С в течение 1-24 ч, добавление сильной кислоты с концентрацией от 10 до 98% к осадку в количестве от 10 до 90% от массы осадка и нагревание в течение 2-24 ч при температуре 200-350°С, последующую промывку осадка до достижения рН промывочных вод от 4 до 9 для удаления водорастворимых загрязнений с получением графита чистоты от 97 до 99,5% и сушку осадка при температуре от 50 до 200°С в течение 1-24 ч, приготовление суспензии графита с массовой концентрацией по твердому веществу 1-10% с добавлением соли или кислоты с концентрацией от 5 до 80% по массе, состоящей из катиона щелочного, щелочноземельного металла, и неокисляемого в водном растворителе аниона (сульфата, нитрата, фосфата, перхлората, гидрофосфата, дигидрофосфата), или кислоты с неокисляемым в водном растворителе анионом (серная, хлорная, йодоводородная, селеновая, хлорноватая, фосфорная кислоты), или перекиси водорода, отличающийся тем, что полученную суспензию обрабатывают плазмой, возникающей на положительном электроде электролитической ячейки, при постоянном токе от 0,05 до 0,2 А/см2 и напряжении 0,1-100 кВ в течение 10-60 мин.

| WO 2021252433 A1, 16.12.2021 | |||

| US 9711256 B2, 18.07.2017 | |||

| CN 112408383 A, 26.02.2021 | |||

| CN 212334602 U, 12.01.2021 | |||

| CN 108937163 A, 07.12.2018 | |||

| TW 201642511 A, 01.12.2016 | |||

| СПОСОБ ПОЛУЧЕНИЯ НАНОСТРУКТУРИРОВАННОГО МНОГОСЛОЙНОГО ТРЕХМЕРНОГО КОМПОЗИТНОГО МАТЕРИАЛА ДЛЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ИОННОЙ БАТАРЕИ, КОМПОЗИТНЫЙ МАТЕРИАЛ, ОТРИЦАТЕЛЬНЫЙ ЭЛЕКТРОД И ЛИТИЙ-ИОННАЯ БАТАРЕЯ | 2011 |

|

RU2459319C1 |

Авторы

Даты

2024-08-27—Публикация

2023-12-20—Подача