(54) СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СВАРОЧНАЯ ПРОВОЛОКА | 2013 |

|

RU2511382C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2446036C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ | 2008 |

|

RU2373037C1 |

| Состав сварочной проволоки | 1975 |

|

SU528161A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2010 |

|

RU2451588C2 |

| МАЛОАКТИВИРУЕМЫЙ РАДИАЦИОННОСТОЙКИЙ СВАРОЧНЫЙ МАТЕРИАЛ | 2002 |

|

RU2212323C1 |

| Состав сварочной проволоки | 1979 |

|

SU825301A1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ АВТОМАТИЧЕСКОЙ СВАРКИ ТЕПЛОУСТОЙЧИВЫХ СТАЛЕЙ ПЕРЛИТНОГО КЛАССА | 2013 |

|

RU2530611C1 |

| Состав сварочной проволоки | 1975 |

|

SU560720A1 |

Изобретение относится к сварочному производству, а именно к материалам, применяемым при ручной сварке судокорпусных конструкций нз хромоникельмолибденовой термически улучшаемой стали и может быть использова но отраслями промышленности, связанными со сваркой конструкционных и сп циальных сталей. В отечественной и зарубежной литературе имеются сведения о составах аустенитных сварочных проволок, предназначенных в основном для сварки нержавеющих и жаропрочных сталей. Большинство из них применяется при изготовлении конструкций из сталей с пределом текучести не более 40 кгс/мм, при этом металл шва имее сравнительно низкое временное сопротивление 1не более 50 кгс/мм). Для сварки нержавеющих и среднелегированных сталей в отечественном судостроении широко применяются элек роды из аустенитной сварочной, проволоки D3 которая является по химическому составу наиболее близкой к предложенному в имеет следующий состав, вес.%: 0,07-0,11 Углерод Кремний 0,01-0,40 Марганец Никель Молибден 5,5-7,0 Ванадий 0,7-1,0 0,10-0,20 Железо Остальное Однако для повышения прочности металла шва в составе данной проволоки содержится азот, который при сварке не удаляется из металла ванны и приводит к образованию пор. Исправление швов с порами выборкой и повторной заваркой резко снижает надежность и работоспособность сварных конструкций. Известен состав 23 сварочной про- волокн, содержащий следукщие компоненты, вес.%:

Углерод 0,001-0,02 Кремний 0,001-0,2 Марганец6-7,5

. Хром, 14-16

Никель34-36

Молибден 5-7

Азот 0,001-0,01 Алюминий 0,01-0,1 Вольфрам3-9

Иттрий 0,001-0,1

о крайней мере, два компонента из

руппы:

Титан1,2-3,5

Цирконий 0,001-0,1 Ниобий0,9-1,2

Магний0,001-0,3

ЖелезоОстальное

Цель изобретения - повышение надежности и работоспособности -сварных

соединений, снижение порообразования

в них.

Для достижения поставленной цели

состав дополнительно содержит ванаПредложенный 0,09 16,1 25,7 6,1 0,81

Состав без ванадия 0,09 15,9 25,9 6,0 Увеличение временного сопротивления на 5 кгс/мм позволяет уменьшить размеры специального усиления на 3|0%.

Ванадий, являясь нитридообразую;щим элментом, увеличивает растворимость азота, что повышает стойкость металла шва против порообразования и позволяет получить высокопрочное сварное соединение.

Изучено также влияние количества азота, отношение его к сумме содержа721294

дий при следующем соотношении компонентов, вес.%;

Углерод

0,07-0,11 Кремний 0,01-0,7 Марганец

1-2 Хром 15-17 24-27 Никель Молибден

5,5-7,0 Ванадий 0,7-1,1 Азот 0,,10

Алюминий 0,03-0,10 Титан 0,03-0,10 Железо Остальное

Отношение азота к сумме алюминия 15 и титана составляет 1:1,8-2.

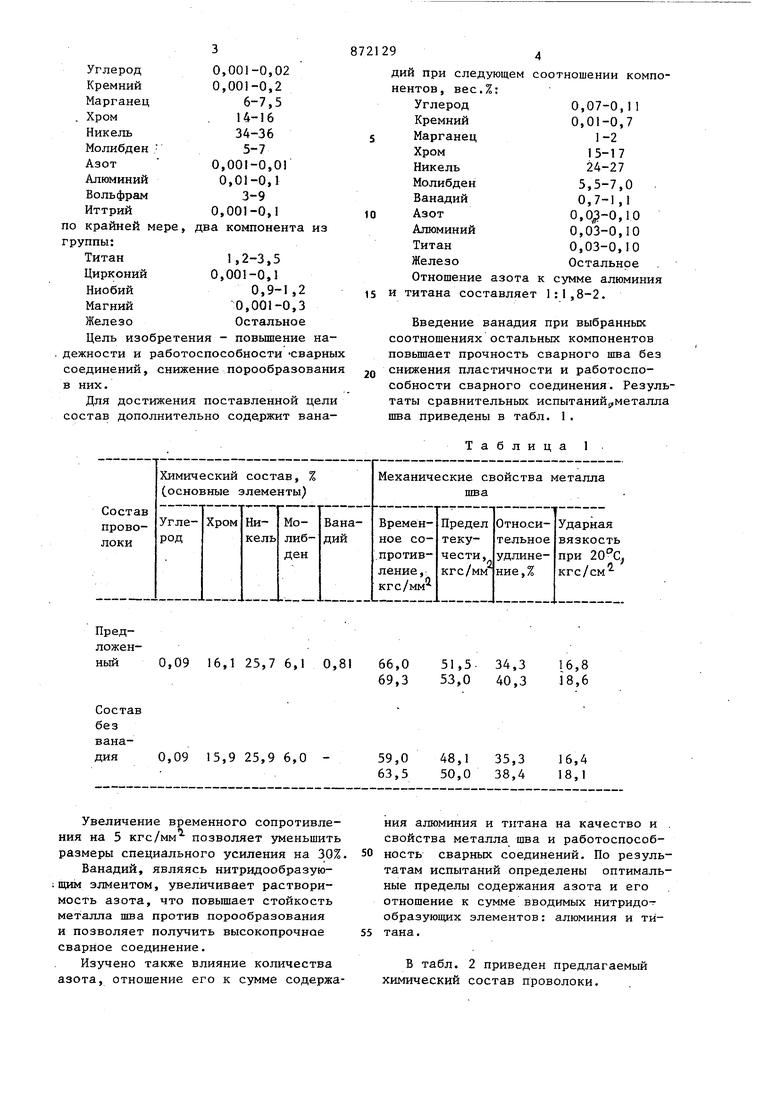

Введение ванадия при выбранных соотношениях остальных компонентов повьшает прочность сварного шва без снижения пластичности и работоспособности сварного соединения. Результаты сравнительных испытаниЙ5,металла шва приведены в табл. 1.

Т а б л и ц а 1

34,3

51,5.

16,8 18,6 53,0 40,3

48,1

35,3

16,4 38,4 18,1 50,0

ния алюминия и титана на качество и свойства металла шва и работоспособность сварных соединений. По результатам испытаний определены оптимальные пределы содержания азота и его отношение к сумме вводимых нитридообразующих элементов: алюминия и титана.

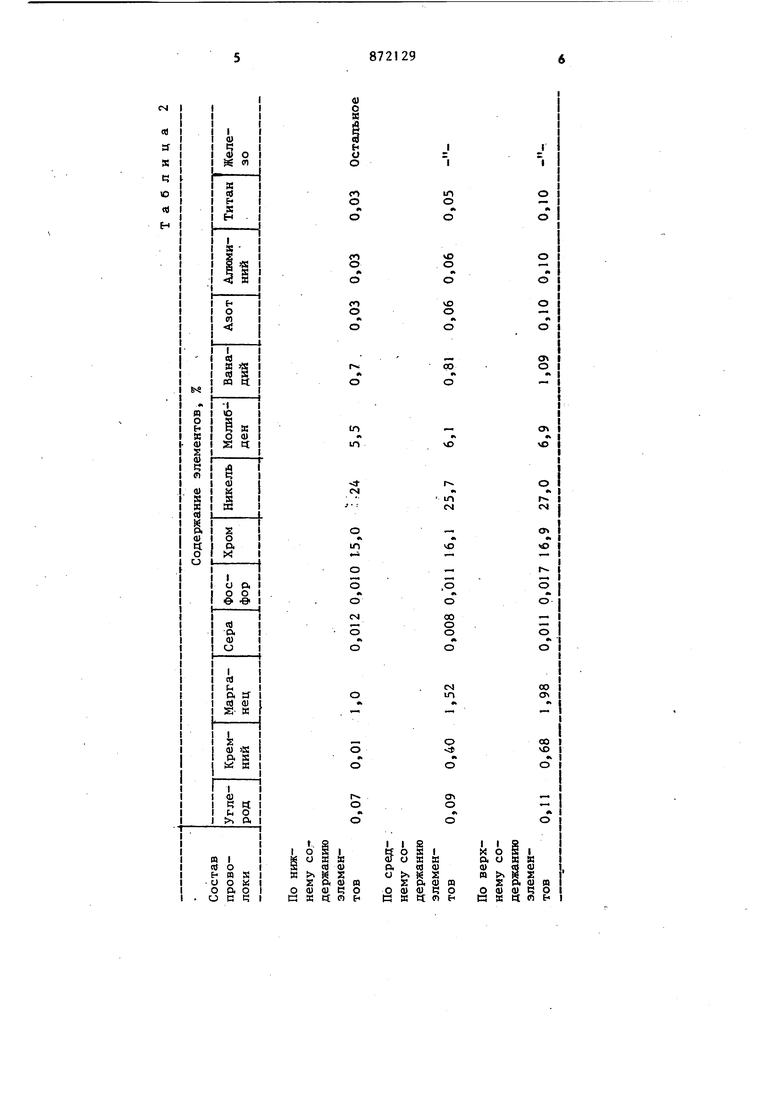

В табл. 2 приведен предлагаемый химический состав проволоки. При сварке в потолочном положении электродами из проволоки предложенно го состава поры в металле шва отсутствуют. При испытании крупногабаритных образцов на малоцикловую прочность сварных соединений, с размерами усиления по минусовому допуску, разрушение образцов происходит по ос новному металлу. Механические свойст; ва металла шва находятся на высоком уровне. Применение проволоки предложенног состава позволяет: повысить качество металла шва, надежность и работоспособностр сварных соединений; снизить трудоемкость изготовления конструкци за счет уменьшения объема работ по исправлению недопустимых дефектов в виде пор и скоплений пор. Объем применения предлагаемой .про волоки составляет не менее 300 т в год, годовой экономический эффект до 100 тыс. р. Промышленное производство проволоки предлагаемого состава может быть освоено на металлургических заводах, имеющих обычное оборудование. Формула изобретения 1 . Состав сварочной проволоки,, содержащий углерод, кремний, марга 8 нец, хром, никель, молибден, азот, алнлчиний, титан, железо, отличающийся тем, что, с целью повышения надежности и работоспособности сварных соединений, снижения порообразования в ниХ|состав дополнительно содержит ванадий при следующем соотношении компонентов, вес.%; Углерод0,07-0,11 Кремний0,01-0,7 Марганец1-2 Хром15-17 Никель24-27 Молибден5,5-7,0 Азот0,03-0,10 Алюминий 0,03-0,10 Титан0,03-0,10 Ванадий0,7-1,1 ЖелезоОстальное 2. Состав по п. J, отличающийся тем, что отношение азота к сумме алюминия и титана составляет 1:1,8-2. Источники информации, принятые во внимание при экспертизе 1.Сварочная проволока марки СВ-09Х16Н25М65Ф. ГОСТ 2246-70. 2.Авторское свидетельство СССР по заявке № 27 6790/25-27 кл. В 23 К 35/30, 02.04.79 (прототип) .

Авторы

Даты

1981-10-15—Публикация

1979-10-17—Подача