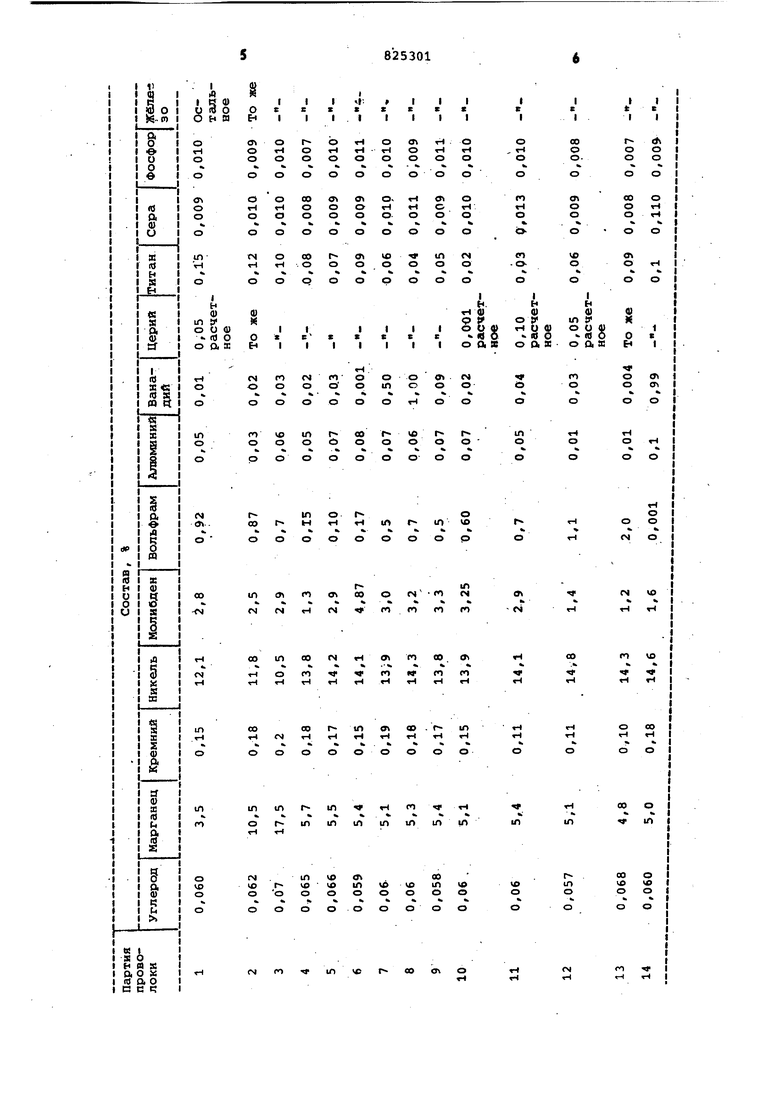

Изобретение относится к материа лам, применяемым для сварных конструкций из ферритных сталей с 5-12% никеля, работагацих при температурах до -196 и -253®С (стали с 12% никеля) . В настоящее время для свирки крио генных конструкций из сталей с 9% никеля в качестве присадочных материалов нашли применение в основном сплавы на основе никеля, обеспечиваю щие аустенитную структуру метгшла шва. Имеются сведения о разработке проволок ферритного класса, близких по составу к основному металлу, т.е сталям с 9% никеля. Основная трудность в получении качественных швов заключается в том, что швы, идентичные по составу с основным металлом, обладают высокой чувствительностью к порам и горячим тресцинам. Известны проволоки ., рекомендуемые: для дуговой сварки криогенных сталей с 9% никеля, имеющие еледующий химический состав, %: никель 7-13;- марганец -ё 0,45; углерод «0,9 кремний 0,15 ;. алюминий «0,05j тита до 0,1; ниобий до 0,1; сера «0,01; фосфор 0,01; кислород « 0,015; азот :« 0,006;. водород sS 0,003; . железо - остальное. Однако при сварке в среде защитных газов и под флюсом проволоками указанного состава наблюдаются поры, а также трещины. В то же время необходимость получения ферритных или ферритно-аустенитных.швов в сочетании с высокой прочностью и пластичностью при низких температурах обуславливает проведение исследований по влиянию легирующих элементов на механи-. ческие свойства швов, их технологическую прочность и стойкость против образования пор. Известен состав 1,2 сварочной проволоки, содержащий следующие компоненты, вес.%: . 0,05-0,6 Углерод 0,2-0,8 Марганец 0,02-8 Никель 0,1-0,8 Молибден 0,01-0,8 В.анадйй 0,6-3,7 0,01-0,5 Кремний 0,02-0,5 Остальное Железо Цель изобретения - получение сварных швов, стойких против образованйя горячих трещин, пластичных и вяз ких при ииэких температурах. Поставленная цель достигается тем что состав дополнительно содержит вольфрам, титан, алюминий при следую щем соотношении компонентов, вес.% 0,01-0,08 Углерод 3,2-18 Марганец 4,5-16 Никель Молибден 0,001-1 Ванадий 0,001-1 0,001-2 Вольфрам 0,01-0,7 0,01-0,8 Алюминий Остальное Железо Примеси Не более 0,01 Сера - - 0,01 Фосфор - - 0,005 Азот - - 0,015 Кислород - - 0,0003 Водород В основу создания химического состава проволоки положен принцип интенсивного раскисления металла шва за счет введения в шов марганца, титана, церия, а .также связывание азота в мелкодисперсные нитриды. Церий, обладая высоким химическим сродством к кислороду, сере и другим вредным примесям, эффективен в качестве модификатора и раскислителя металла при сварке. Для повышения технологической пр ности металла шва в проволоку вводится молибден и вольфрам. Молибден способствует более равномерному распределению кислорода в металле шва, что также улучшает трециноусто чивость швов. Марганец в Ш:1бранных количествах в изученной системе легирования уст раняет вредное действие серы, образ сернистый марганец. По сравнению с эвтектикой Fe -Fe S сульфид марган ца имеет более высокую температуру плавления и располагается по телу зерна. Одновременно марганец являет интенсивным раскислителем, имея бол шое сродство к кислороду, он отнимает его от железа. Марганец в связ с его способностью связывать серу и препятствовать горячеломкости шво заметно повышает их стойкость проти трещин, пластичность и ударную вязкость. Однако легирование никелевых швов только марганцем не исключает явление тршщхн. Титан вводится в состав проволок как раскислитель, а также для связы вания азота в мелкодисперсные нитри ы, способствуя измельчению первичой структуры металла шва и повышеию стойкости против образования пор т кислорода и азота. Введение церия позволяет связать ислород и частично серу. Окислы и ульфиды церия, имея высокую темперауру плавления, оставаясь в металле ва, оказывают положительное действие ак модификаторы второго рода или как включения с более благоприятными ормами и размерами. Например, образование мелких сферических сульфиов церия в межкристаллитных зонах вместо грубых выделений сульфидов основы сплава (Fe). Молибден значительно повышает стойкость швов против образования трещин. Благоприятное влияние молибдена на трещиноустойчивость объясняют его способностью подавлять развитие физи:ческой неоднородности в металле шва росле завёриения кристаллизации. Молибден снижает сегрегацию кислорода по сечению металла шва, что также улучшает трещиноустойчивость. Вольфрам как и молибден способствует .получению исходного мелкого зерна. К тому же эти элементы увеличивают силы межатомной связи, чем и предотвращают образование горячих трещин. Суммарное содержание молибдена и вольфрама не должно преввлшать 5%, так как это приводит к снижению пластичности шва. Ванадий позволяет избавиться от развития физической неоднородности в металле шва, связывает азот в нитрйдн. В небольших количествах (о,1-0,3%) заметно измельчает зерно. Система легирования предлагаемыми составами впервые позволила получить швы с ферритной структурой, обладающие работоспособностью при температурах до минус 253°С, стойкостью против образования пор и горячих трещин. При нормальных температурах достигнута высокая (65-70 кг/мм)прочность, что выгодно отличает указанную систему а§ сущест вукнци х. Готовят 14 партий проволок. В таблице представлены предлагаемое составы каждой партии проволоки. Выполненное комплексное легирование позволяет получить качественные швы с удовлетворительными пластичностью и вязкостью при низких температурах, а также обеспечить высокую стойкость наплавленного металла против образования горячих трещин. Формула изобретения Состав сварочной проволоки, пре имущественно для сварки ферритных сталей с 5-12% никеля длительно работающих при температурах до -253®С, содержащий углерод, марганец, никель, молибден, ванадий, |Цёрий, железо, отличающий ся тем, что, с целью получения с ных швов, стойких против образования горячих трещин, пластичных и вязких при низких температурах, со тав дополнительно содержит вольфра титан, алюминий при следукяцем соот ношении компонентов, вес.%: Углерод0,01-0,08 Марганец3,2-18 Никель 4,5-16 Молибден Ванадий 0,001-1 0,001-1 Вольфрам 0,001-2 0,01-0,7 Алюминий 0,01-0,8 Железо Остальное Источники информации нятые во внимание при экспертизе 1.Патент СЗНА 3902039, . В 23 К 35/22, 26.08.75. 2.Авторское свидетельство СССР 409810, кл. В 23 К 35/30, 30.12,71 рототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочная проволока | 1991 |

|

SU1797546A3 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2015 |

|

RU2595305C1 |

| АУСТЕНИТНО-ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2700440C1 |

| СОСТАВ ДЛЯ НАПЛАВКИ | 1992 |

|

RU2014193C1 |

| Состав сварочной проволоки | 1982 |

|

SU1092024A1 |

| Состав сварочной проволоки | 1986 |

|

SU1425012A1 |

| Сварочная проволока с высоким содержанием азота | 2021 |

|

RU2768949C1 |

| СОСТАВ ПРОВОЛОКИ ДЛЯ МЕХАНИЗИРОВАННОЙ СВАРКИ | 2010 |

|

RU2437746C1 |

| Состав сварочной проволоки | 1981 |

|

SU965679A1 |

| Проволока марки Св-08Х21Н10М2Г4АФБ для сварки высокопрочных сталей | 2022 |

|

RU2796567C1 |

Авторы

Даты

1981-04-30—Публикация

1979-05-30—Подача