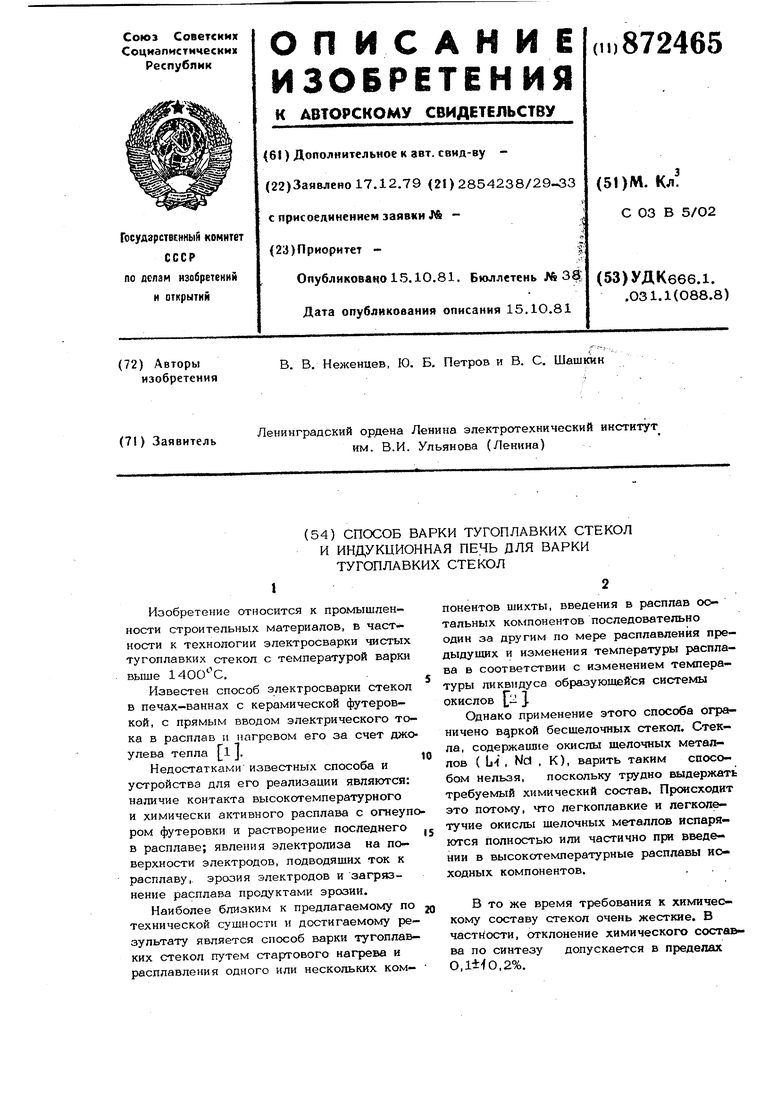

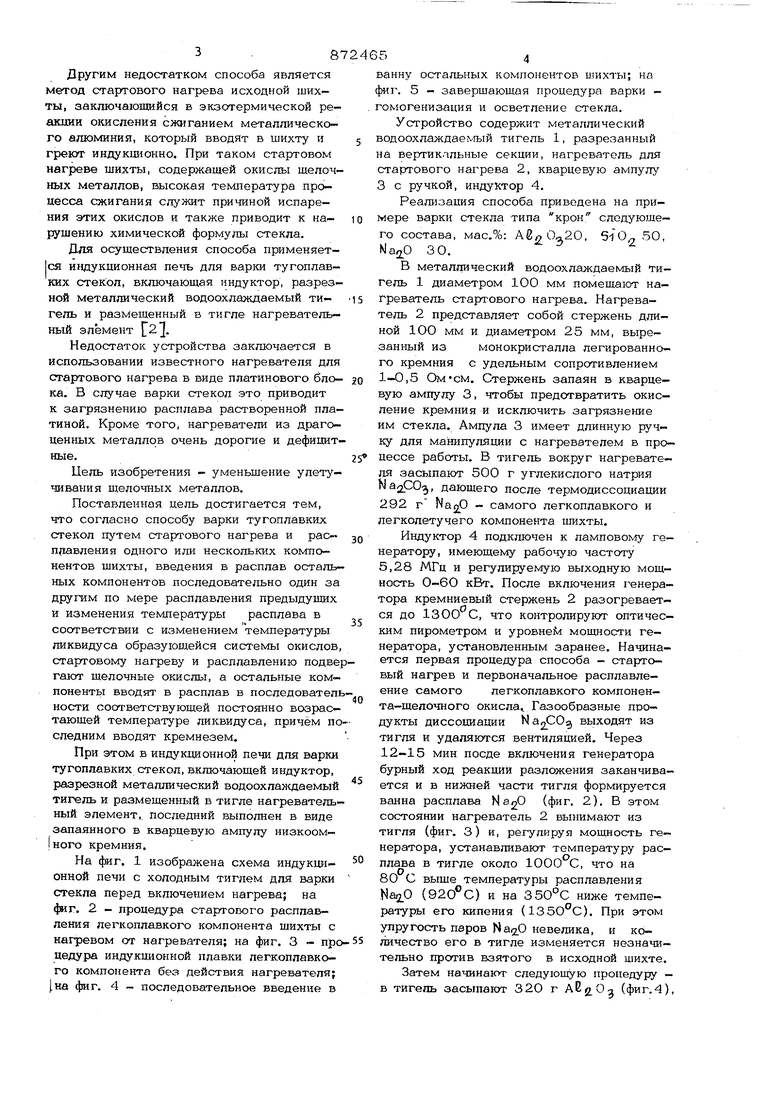

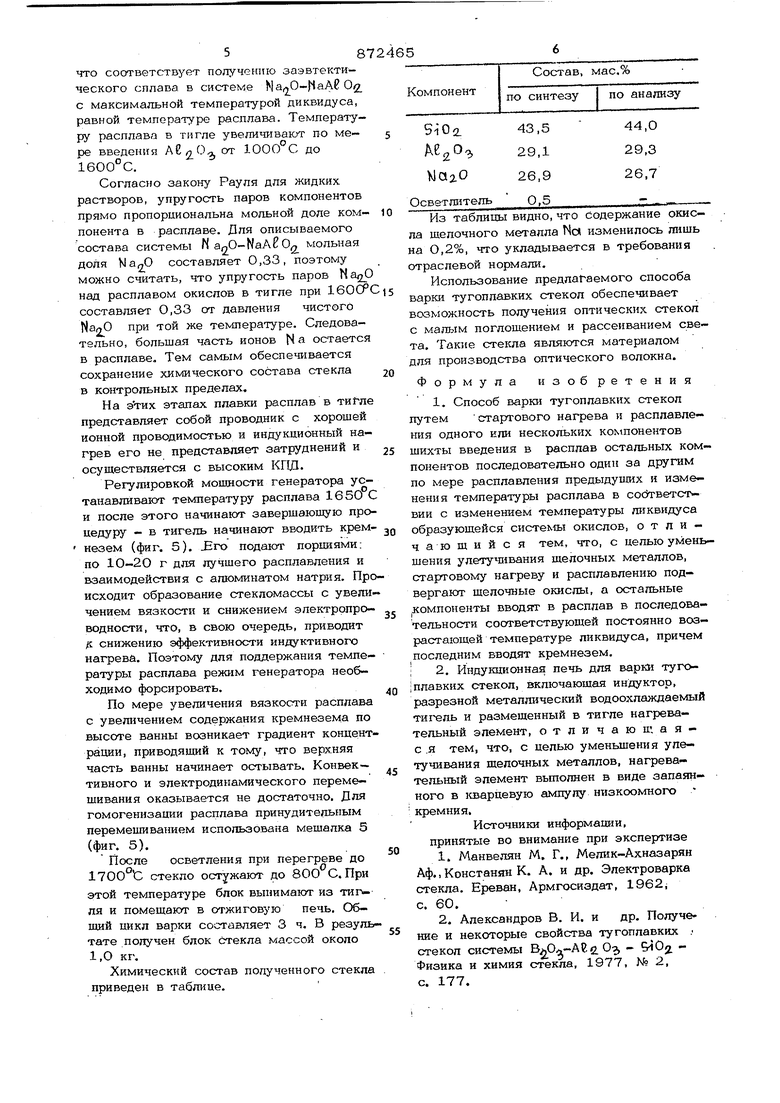

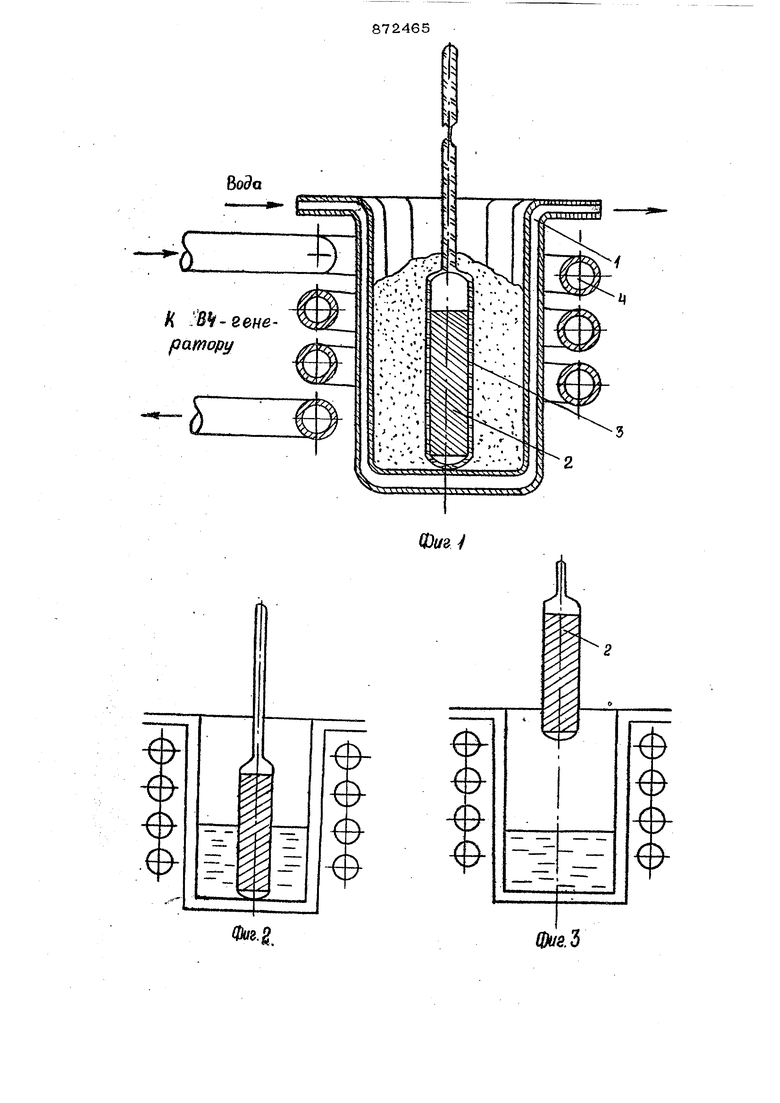

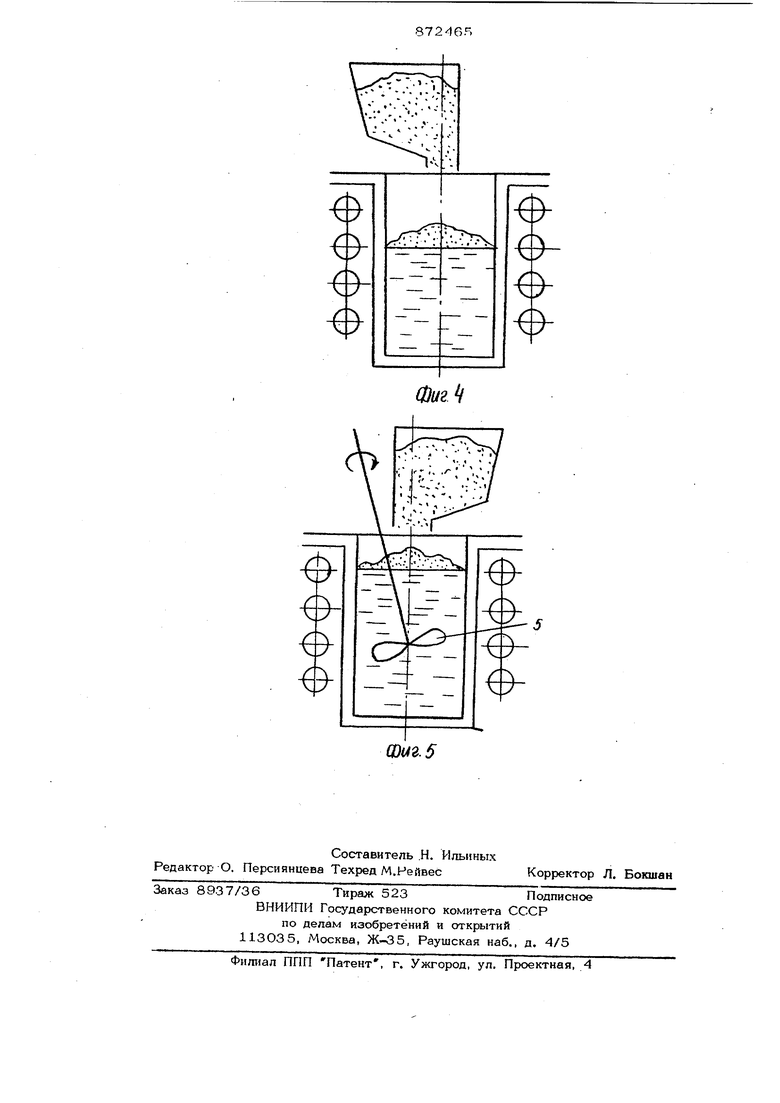

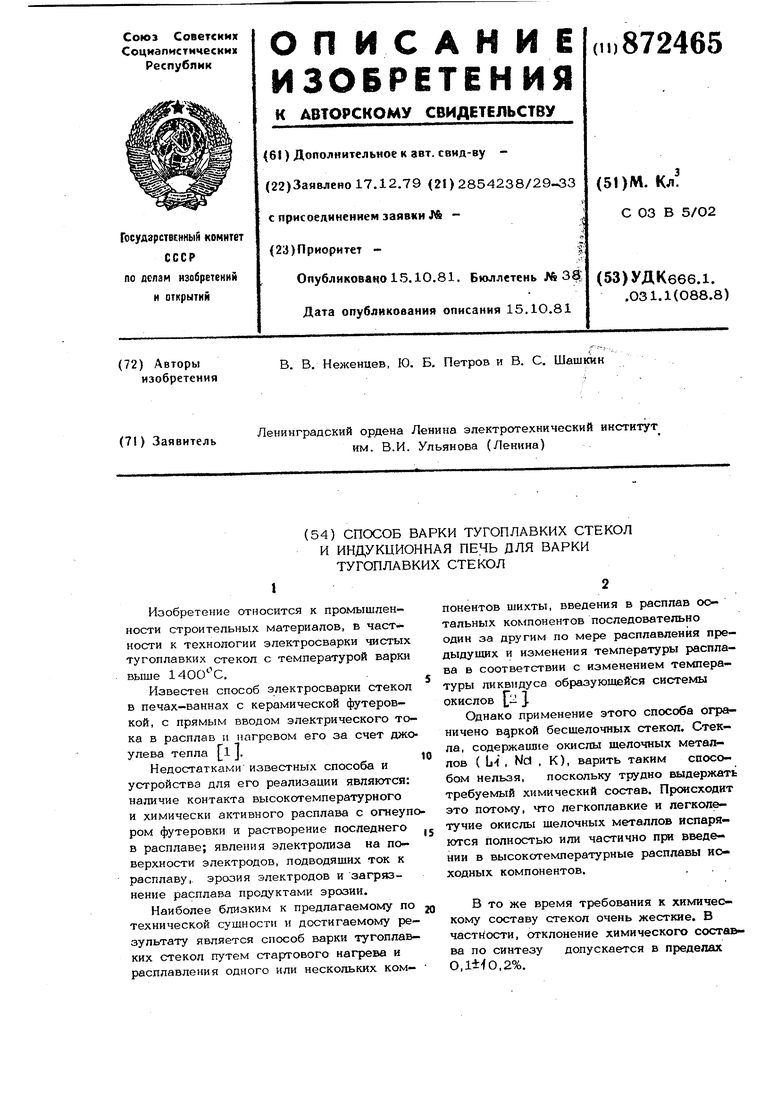

(54) СПОСОБ ВАРКИ ТУГОПЛАВКИХ СТЕКОЛ И ИНДУКЦИОННАЯ ПЕЧЬ ДЛЯ ВАРКИ ТУГОПЛАВКИХ СТЕКОЛ Изобретение относится к промышлен ности строительных материалов, в частности к технологии электросварки чистых тугоплавких стекол с температурой варки выше . Известен способ электросварки стекол в печах-ваннах с керамической футеровкой, с прямым вводом электрического тока в расплав и нагревом его за счет джо улева тепла . Недостатками известных способа и устройства для его реализации являются: наличие контакта высокотемпературного и химически активного расплава с огнеупо ром футеровки и растворение последнего в расплаве; явления электролиза на поверхности электродов, подводящих ток к расплаву, эрозия электродов и загрязнение расплава продуктами эрозии. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ варки тугоплавких стекол путем стартового нагрева и расплавления одного или нескольких ком- понентов шихты, введения в расплав остальных компонентов последовательно один за другим по мере расплавления предыдущих и изменения температуры расплава в соответствии с изменением температуры ликвидуса образующейся системы окислов 2 J. Однако применение этого способа ограничено варкой бесщелочных стекол. Стекла, содержащие окислы щелочных металлов ( j4 , NcS , К), варить таким способом нельзя, поскольку трудно выдержать требуемый химический состав. Происходит это потому, что легкоплавкие и легколе- тучие окислы щелочных металлов испаряются полностью или частично при введении в высокотемпературные расплавы исходных компонентов. В то же время требования к химическому составу стекол очень жесткие. В частности, отклонение химического составва по синтезу допускается в пределах O,l±fO,2%. 3.87 Другим недостатком способа является метод стартового нагрева исходной шихты, заключающийся в экзотермической реакции окисления сжиганием металлического алюминия, который вводят в шихту и греют индукционно. При таком стартовом нагреве шихты, содержащей окислы ш.елоч- ных металлов, высокая температура процесса сжигания служит причиной испарения этих окислов и также приводит к нарушению химической формулы стекла. Для осуществления способа применяется ивдукционная печь для варки тугоплавких стекол, включающая индуктор, разрезной металлический водоохлаждаемый тигель и размещенный в тигле нагревательный элемент L2J. Недостаток устройства заключается в использовании известного нагревателя для стартового нагрева в виде платинового блока. В случае варки стекол это приводит к загрязнению расплава растворенной платиной. Кроме того, нагреватели из драгоценных металлов очень дорогие и дефицитные. Цель изобретения - уменьшение улетучивания щелочных металлов. Поставленная цель достигается тем, что согласно способу варки тугоплавких стекол путем стартового нагрева и расправления одного или нескольких компонентов шихты, введения в расплав остальных компонентов последовательно один за другим по мере расплавления предыдущих и изменения температуры расплава в соответствии с изменением температуры ликвидуса образующейся системы окислов стартовому нагреву и расплавлению подве гают шелочные окислы, а остальные компоненты вводят в расплав в последовател ности соответствующей постоянно возрастающей температуре ликвидуса, причём по следним вводят кремнезем, При этом в индукционной печи для варки тугоплавких стекол, включающей индуктор, разрезной металлический водоохлаждаемый тигель и размещенный в тигле нагревательный элемент, последний выполнен в виде запаянного в кварцевую ампулу низкоом- I ного кремния. На фиг. 1 изображена схема индукционной печи с холодным тиглем для варки стекла перед включением нагрева; на фиг. 2 - процедура стартового расплавления легкоплавкого компонента щихты с нагревом от нагревателя; на фиг. 3 - про цедура индукционной плавки легкоплавкого компонента без действия нагревателя; ).на фиг. 4 последовательное введение в 5 анну остальных компонентов и.шхты; на иг. 5 - завершающая процедура варки - омогенизация и осветление стекла. Устройство содержит металлический одоохлаждаемый тигель 1, разрезанный а вертикальные секции, нагреватель для стартового нагрева 2, кварцевую ампулу 3 с ручкой, индуктор 4. Реализация способа приведена на примере варки стекла типа крон следующего состава, мас.%: АИ/ , S-JO 50, Ма,0 30. В металлический водоохлаждаемый тигель 1 диаметром 100 мм помещают нагреватель стартового нагрева. Нагреватель 2 представляет собой стержень длиной 100 мм и диаметром 25 мм, вырезанный из монокристалла легированного кремния с удельным сопротивлением 1-0,5 Ом «см. Стержень запаян в кварцевую ампулу 3, чтобы предотвратить окисление кремния и исключить загрязнение им стекла. Ампула 3 имеет длинную ручку для манипуляции с нагревателем в про- нессе работы. В тигель вокруг нагревателя засыпают 500 г углекислого натрия NagCOj, дающего после термодиссоциации 292 г Na2p - самого легкоплавкого и легколетучего компонента шихты. Индуктор 4 подключен к ламповому генератору, имеющему рабочую частоту 5,28 МГц и регулируемую выходную мощность 0-60 кВт. После включения генератора кремниевый стержень 2 разогревается до 1300 С, что контролируют оптическим пирометром и уровней мощности генератора, установленным заранее. Начинается первая процедура способа - стартовый нагрев и первоначальное расплавлеение самого легкоплавкого компонента-щелочного окисла Газообразные продукты диссоциации Ha,0s, выходят из тигля и удаляются вентиляцией. Через 12-15 мин посде включения генератора бурный ход реакции разложения заканчивается и в нижней части тигля формируется ванна расплава N а20 (фиг, 2). В этом состоянии нагреватель 2 вынимают из тигля (фиг. 3) и, регулируя мощность геустанавливают температуру раснератора. плава в тигле около 1000 С, что на 80 С выше температуры расплавления Na2.0 ( и на 350°С ниже температуры его кипения (135О С). При этом упругость паров невелика, и количество его в тигле изменяется незначительно против взятого в исходной шихте. Затем начинают следующую процедуру - в тигель засыпают 320 г (фиг.4), 58 что соответствует получению заэвтекти- ческого сплава в системе МалО-|1аА8 О/ с максимальной температурой диквидуса, равной температуре расплава. Температуру расплава в тигле увеличивают по меАС от до ре введения о 1600 С. Согласно закону Рауля для жидких растворов, упругость паров компонентов прямо пропорциональна мольной доле ком понента в расплаве. Для описываемого состава системы М a O-NaAEO мольная доля составляет 0,33, поэтому можно считать, что упругость паров Na над расплавом окислов в тигле при 160CP составляет 0,33 от давления чистого при той же температуре. Следовательно, большая часть ионов Н а остается в расплаве. Тем самым обеспечивается сохранение химического состава стекла в контрольных пределах. На этих этапах плавки расплав в ти1л представляет собой проводник с хорошей ионной проводимостью и индукционный нагрев его не представляет затруднений и осуществляется с высоким КГЩ. Регулировкой мощности генератора устанавливают температуру расплава 1650 и после этого начинают завершающую про цедуру - в тигель начинают вводить крем везем (фи1 5). го подают порциями: по 10-20 г для лучшего расплавления и взаимодействия с алюминатом натрия. Пр исходит образование стекломассы с увепи чением вязкости и снижением электропроводности, что, в свою очередь, приводит /с снижению эффективности индуктивного нагрева. Поэтому для поддержания температуры расплава режим генератора необходимо форсировать. По мере увеличения вязкости расплава с увеличением содержания кремнезема по высоте ванны возникает градиент концентрации, приводящий к тому, что верхняя часть ванны начинает остывать. Конвек тивного и электродинамического перемещивания оказывается не достаточно. Для гомогенизации расплава принудительным перемешиванием использована мешалка 5 (фиг. 5). После осветления при перегреве до 1700°1С стекло остужают до . При этой температуре блок вынимают из типля и помещают в отжиговую печь. Общий цикл варки составляет 3 ч. В результате получен блок Стекла массой около 1,О кг. Химический состав полученного стекла приведен в таблице. 65 Из таблицы видно, что Содержание окисла щелочного металла Nc изменилось лишь на 0,2%, что укладывается в требования отраслевой нормали. Использование предлагаемого способа варки тугоплавких стекол обеспечивает возможность получения оптических стекол с малым поглощением и рассеиванием света. Такие стекла являются материалом для производства оптического волокна. Формула изобретения 1. Способ варки тугоплавких стекол путем стартового нагрева и расплавления одного или нескольких компонентов шихты введения в расплав остальных компонентов последовательно один за другим по мере расплавления предыдуишх и изменения температуры расплава в собтветствии с изменением температуры ликвидуса образующейся системы окислов, отличающийся тем, что, с целью уменьшения улетучивания щелочных металлов, стартовому нагреву и расплавлению подвергают щелочные окислы, а остальные компоненты вводят в расплав в последовательности соответствующей постоянно возрастающей температуре ликвидуса, причем последним вводят кремнезем. i 2. Индукционная печь для варки тугоплавких стекол, включающая индуктор, разрезной металлический водоохлаждаемый тигель и размещенный в тигле нагревательный элемент, отличаю щаяс .я тем, что, с целью уменыпения улетучивания шапочных металлов, нагревательный элемент вьшолнен в виде запаянного в 1шарцевую ампупу низкоомного кремния. Источники информации, принятые во внимание при экспертизе 1.Манвелян М, Г,, Мелик-Ахназарян Аф., Констанян К. А, и др. Электроварка стекла. Ереван, Армгосиздат, 1962; 2.Александров В. И. и др. Получение и некоторые свойства тугоплавких . стекол системы ВхОл-АКс. О-, .1977, fe 2, изика и химия стекла, с. 177.

872465

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ варки тугоплавких стекол | 1982 |

|

SU1049439A1 |

| Способ варки тугоплавких стекол | 1986 |

|

SU1344743A2 |

| Способ варки стекла в индукционной печи | 1989 |

|

SU1728135A1 |

| СПОСОБ СТАРТОВОГО НАГРЕВА НЕЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ В ИНДУКЦИОННОЙ ПЕЧИ | 1991 |

|

RU2009426C1 |

| СПОСОБ СОЗДАНИЯ СТАРТОВОГО РАСПЛАВА В ИНДУКЦИОННЫХ ПЕЧАХ С ХОЛОДНЫМ ТИГЛЕМ ПРИ ОСТЕКЛОВЫВАНИИ РАДИОАКТИВНЫХ ОТХОДОВ | 1995 |

|

RU2091875C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| Способ МАХИД варки стекла | 1985 |

|

SU1284950A1 |

| Индукционная печь с холодным тиглем для остекловывания ВАО | 2019 |

|

RU2737663C1 |

| ВОДООХЛАЖДАЕМЫЙ ТИГЕЛЬ С ИНДУКЦИОННЫМ НАГРЕВОМ | 2003 |

|

RU2246805C1 |

| Индукционная печь для остекловывания высокоактивных отходов | 2022 |

|

RU2780195C1 |

К В -2ене разору

-6

Ф

Фиг.

Фиа

фие.З

Фиг

Авторы

Даты

1981-10-15—Публикация

1979-12-17—Подача