Предлагаемое изобретение относится к плавильным устройствам, работающим с использованием метода индукционной плавки в холодном тигле (ИПХТ), предназначенным для плавки непроводящих материалов, таких как: оксиды и их сплавы, стекла, бориды, карбиды и нитриды, и может быть использовано для иммобилизации радиоактивных отходов, в частности, для отверждения плавлением или остекловывания высокоактивных отходов (ВАО), в том числе содержащих благородные металлы платиновой группы, препятствующие нормальной работе плавильных устройств.

В настоящее время наиболее эффективным способом утилизации ВАО является их остекловывание, так как оно представляет наиболее безопасный способ долговременной консервации радиоактивных отходов в форме, которая позволяет изолировать опасные радионуклиды от биосферы на длительные периоды времени. Слив стекла в бидоны является одной из наиболее важных операций процесса остекловывания, для осуществления которой необходима высоконадежная система с длительным сроком службы.

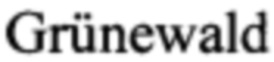

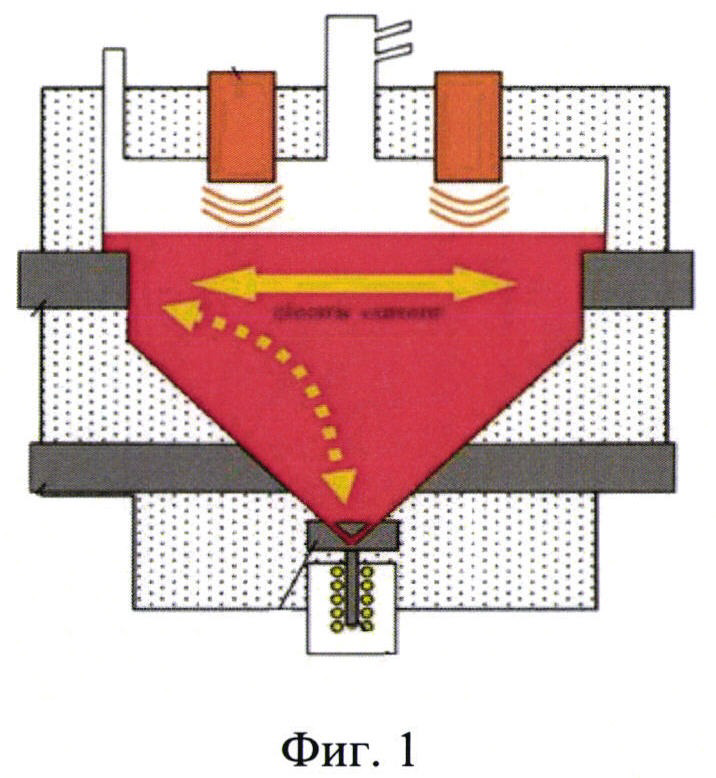

Известна плавильная печь для остекловывания РАО с керамическим тиглем и резистивным нагревом с помощью погружных электродов - [VEK Experiences at Pamela and Karlsruhe. W.  , G. Roth, W. Tobie, K. Weiβ, W. Wernz. EM-30 Next Generation Melter Technology Workshop, March 3-5, 2010, Washington, D.C.] (Фиг. 1). Печь состоит из керамического тигля с дном конусной формы, выполненного с углом конуса 45 градусов для удаления благородных металлов, и погружных электродов для реализации прямого резистивного нагрева расплава стекла в ванне. Печь так же имеет металлическое горячее индукционное сливное устройство. После расплавления ВАО с флюсом, гомогенизации и осветления расплава стекла происходит образование в расплаве корольков благородных металлов платиновой группы, которые благодаря большей плотности скапливаются на дне ванны, и требуется слить расплав стекла с корольками благородных металлов. Эти корольки препятствуют сливу расплава, поскольку увеличивают его вязкость, а так же могут шунтировать нагрев основной ванны расплава погружными электродами. Далее, открывается выпускное отверстие в дне конуса тигля, включается сливной индуктор, нагревающий сливную трубку, и расплав с благородными металлами выливается из тигля благодаря конусной части дна тигля.

, G. Roth, W. Tobie, K. Weiβ, W. Wernz. EM-30 Next Generation Melter Technology Workshop, March 3-5, 2010, Washington, D.C.] (Фиг. 1). Печь состоит из керамического тигля с дном конусной формы, выполненного с углом конуса 45 градусов для удаления благородных металлов, и погружных электродов для реализации прямого резистивного нагрева расплава стекла в ванне. Печь так же имеет металлическое горячее индукционное сливное устройство. После расплавления ВАО с флюсом, гомогенизации и осветления расплава стекла происходит образование в расплаве корольков благородных металлов платиновой группы, которые благодаря большей плотности скапливаются на дне ванны, и требуется слить расплав стекла с корольками благородных металлов. Эти корольки препятствуют сливу расплава, поскольку увеличивают его вязкость, а так же могут шунтировать нагрев основной ванны расплава погружными электродами. Далее, открывается выпускное отверстие в дне конуса тигля, включается сливной индуктор, нагревающий сливную трубку, и расплав с благородными металлами выливается из тигля благодаря конусной части дна тигля.

Недостатком этого устройства является использование керамического тигля и погружных электродов в расплаве стекла, что приводит к их растворению и снижению срока службы плавильного устройства. Слив расплава ускоряет растворение материала электродов и керамического тигля и дополнительно снижает срок службы печи. В результате чего необходимо останавливать работу многотонной печи и проводить ее дорогостоящую дистанционную замену с эксклюзивным захоронением в могильник.

Также известна плавильная печь для остекловывания РАО с металлическим тиглем и резистивными косвенными нагревателями прямого пропускания тока - [World Premiere Industrial Vitrification of High Level Liquid Waste Produced by Uranium/Molybdenum Fuel Reprocessing in La Hague's Cold Crucible Melter.  Didierlaurent, Eric Chauvin, Jean Francois Hollebecque, Jacques Lacombe, Christian Mesnil, Catherine Veyer, Olivier Pinet. WM2014 Conference, March 2 - 6, 2014, 14035, Phoenix, Arizona, USA], содержащая металлический тигель с дном конусной формы, косвенные нагреватели сопротивления, обеспечивающие нагрев металлического тигля и стекла внутри этого тигля. Нагреватели располагаются вокруг металлического тигля и косвенным образом путем теплопередачи обеспечивают нагрев тигля и внутреннего его пространства, в том числе и расплава стекла. Нагреватели являются теплоизолированными с помощью керамической футеровки и теплоизоляции, что увеличивает массу и габариты печи. Конусная форма дна металлического тигля способствует удалению благородных металлов ВАО с расплавом стекла при его сливе.

Didierlaurent, Eric Chauvin, Jean Francois Hollebecque, Jacques Lacombe, Christian Mesnil, Catherine Veyer, Olivier Pinet. WM2014 Conference, March 2 - 6, 2014, 14035, Phoenix, Arizona, USA], содержащая металлический тигель с дном конусной формы, косвенные нагреватели сопротивления, обеспечивающие нагрев металлического тигля и стекла внутри этого тигля. Нагреватели располагаются вокруг металлического тигля и косвенным образом путем теплопередачи обеспечивают нагрев тигля и внутреннего его пространства, в том числе и расплава стекла. Нагреватели являются теплоизолированными с помощью керамической футеровки и теплоизоляции, что увеличивает массу и габариты печи. Конусная форма дна металлического тигля способствует удалению благородных металлов ВАО с расплавом стекла при его сливе.

К недостаткам данного устройства относятся низкий срок службы нагревателей сопротивления, обусловленный окислением провода нагревателя и контактным подведением тока/напряжения к нагревателям. А, также устройство имеет другой недостаток первого аналога - растворение металлического тигля в расплаве стекла. Эти два фактора снижают срок службы печи, что требует частой ее замены и больших затрат на дистанционное удаление печи с громоздкой и тяжелой керамической футеровкой. Слив расплава ускоряет растворение металла горячего тигля и дополнительно снижает срок службы печи.

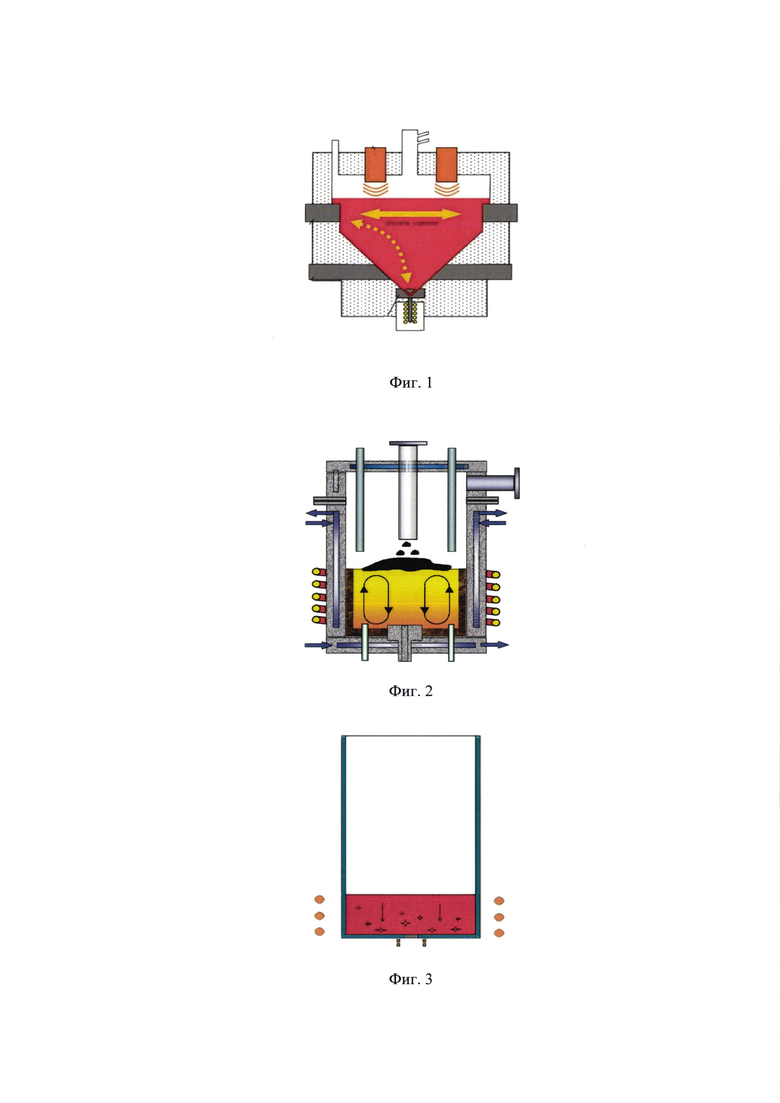

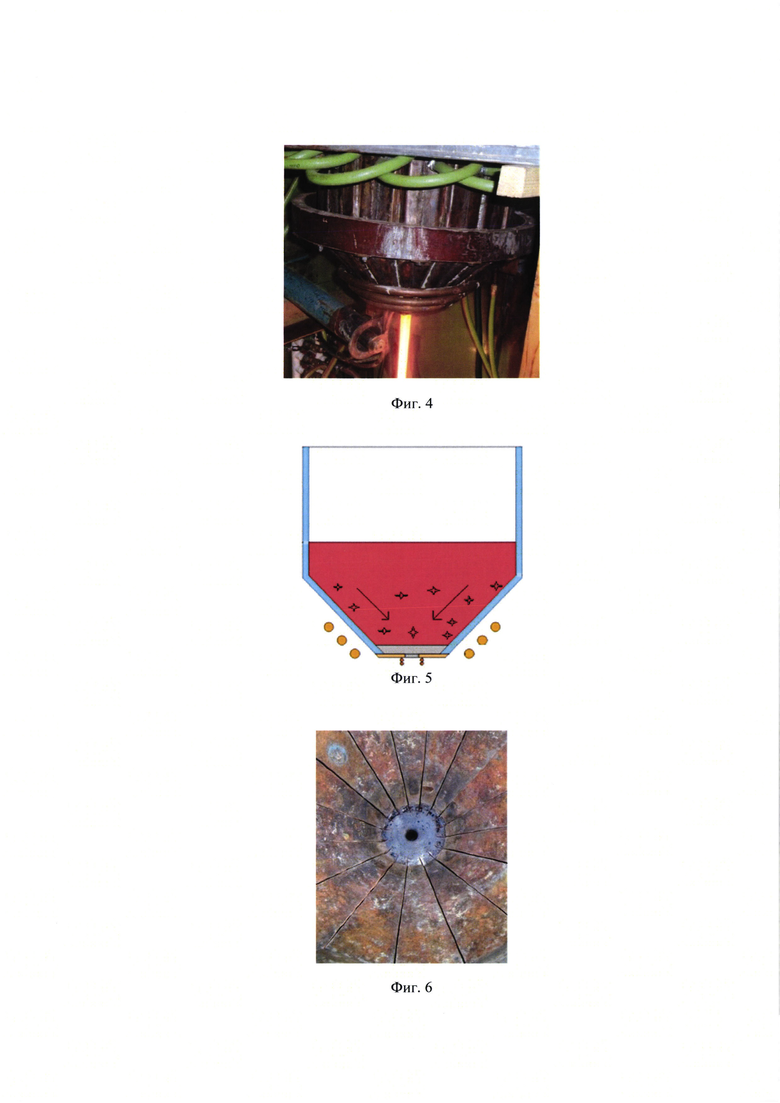

Также известна плавильная печь для остекловывания РАО, [The Industrial Feedback and R&D Ensure the Longevity of French Vitrification Facilities. Christian Ladirat, Jean-Francois Hollebecque, Eric Chauvin. Waste Management, 2015 - March 17, 2015, 15503] (Фиг. 2), содержащая индуктор, металлический водоохлаждаемый секционированный холодный тигель цилиндрической формы (Фиг. 3), в дне которого установлено индукционное горячее сливное устройство.

К недостаткам данного устройства-аналога относятся проблема накопления корольков благородных металлов на плоском дне тигля, что создает трудность их удаления со сливаемым расплавом стекла. Благородные металлы в основном платиновой группы, содержащиеся в ВАО, не взаимодействуют с расплавом стекла и, благодаря более высокой плотности, скапливаются на плоском дне ванны расплава (Фиг. 3). Концентрация благородных металлов увеличивает электропроводность расплава в донных слоях ванны расплава, и ухудшает их нагрев, увеличивается вязкость расплава, и ухудшаются условия донного слива расплава. Даже несмотря на возможность слива расплава в тигле остается донный гарнисаж, который после каждого слива расплава увеличивается по толщине, что в итоге приводит к образованию стеклянной пробки, а, следовательно, и к невозможности проведения дальнейших сливов расплава и остановке работы печи. Срок службы печи снижается и возрастают затраты на дистанционное удаление и захоронение холодного тигля. Тигель удаляют с большим количеством высокорадиоактивного стекла, и требуются изготовление и дистанционная установка нового холодного тигля без участия человека, что так же увеличивает стоимость работы установки остекловывания и снижает надежность работы оборудования.

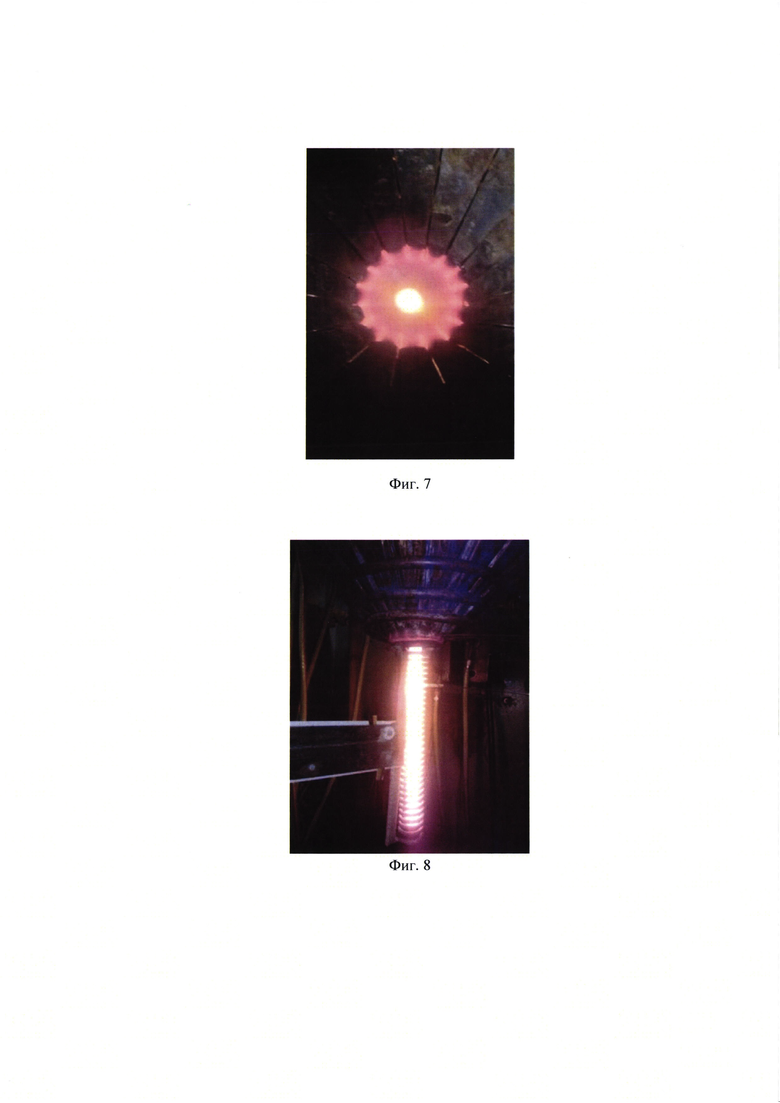

Наиболее близкой к заявляемому изобретению является индукционная плавильная печь с холодным (водоохлаждаемым) тиглем для остекловывания ВАО, которая принята за прототип [Лопух Д.Б., Мартынов А.П., Скриган И.Н. и др. Исследование работы индукционной печи с холодным тиглем для остекловывания высокоактивных отходов, содержащих благородные металлы. // 69-я НТК ППС университета: Сборник докладов. СПб, 26 января - 4 февраля 2016 г. / СПбГЭТУ «ЛЭТИ», СПБ, 2016, С. 182-186.] (Фиг. 4), состоящая из индуктора и холодного тигля с дном конусной формы, в котором установлено водоохлаждаемое холодное индукционное сливное устройство прямого (не косвенного, как в предыдущих аналогах) нагрева стекла над сливным фланцем для обеспечения донного слива расплава. Холодный тигель с дном конусной формы способствует удалению благородных металлов со сливаемым расплавом стекла.

К недостаткам устройства-прототипа относится использование частоты тока 27 МГц для прямого индукционного нагрева стекла над сливным устройством для организации донного слива расплава, что:

Создает существенные проблемы для системы измерения параметров плавки из-за высокочастотных помех, именно, на частоте тока 27 МГц. Это требует создания принципиально новой системы измерения параметров плавки и АСУТП.

Создает существенные проблемы для системы измерения параметров плавки из-за высокочастотных помех, именно, на частоте тока 27 МГц. Это требует создания принципиально новой системы измерения параметров плавки и АСУТП.

Требует создания специализированного дорогого мощного лампового генератора на частоту тока 27 МГц, который не производится промышленностью.

Требует создания специализированного дорогого мощного лампового генератора на частоту тока 27 МГц, который не производится промышленностью.

Кроме того, использование такого устройства не позволяет остановить слив расплава для образования болота расплава и последующего наплавления ванны без организации повторного стартового нагрева и нового запуска печи. Последнее происходит из-за чрезвычайно малой высоты холодного сливного устройства, по которому проходит струя расплава, что не обеспечивает охлаждение струи расплава при отключении сливного индуктора и остановку слива расплава. В результате слива тигель полностью опорожняется и требуется заново начинать процесс запуска печи, что усложняет процесс остекловывания и снижает производительность печи.

Таким образом, техническая проблема, на решение которой направлено заявляемое изобретение, заключается в создании индукционная печи с холодным тиглем для остекловывания ВАО, обеспечивающей удаление благородных металлов со сливаемым расплавом, при возможности многократного слива расплава без организации повторного стартового нагрева и нового запуска печи.

Заявляемое изобретение позволяет устранить указанные недостатки, в связи с чем, технический эффект предлагаемого изобретения заключается в увеличении срока службы индукционной печи для остекловывания ВАО, что позволяет снизить затраты на изготовление, демонтаж и монтаж оборудования для ИПХТ.

Указанный технический эффект достигается при использовании индукционной печи для плавки оксидных материалов и стекол, в том числе для остекловывания ВАО, которая содержит индуктор, металлический водоохлаждаемый секционированный тигель с индукционным сливным устройством горячего типа; донная часть тигля и индуктор выполнена в форме конуса, причем, витки индуктора расположены напротив конусной части тигля, а в нижней части конуса тигля расположено сливное устройство со сливным фланцем и сливной трубкой, которая снабжена дополнительным индуктором, при этом, сливной фланец выполнен сварным с нижними торцами секций тигля, а на периферии фланца выполнены радиальные разрезы для заполнения тугоплавким огнеупорным диэлектрическим материалом.

На Фиг. 5 изображена схема тигля с индуктором предлагаемой индукционной печи для остекловывания ВАО с донным сливом расплава. Использованы следующие цвета: водоохлаждаемый тигель - голубой; индуктор - желтый; расплав стекла - красный; донный гарнисаж стекла -серый. Стрелками показано движение корольков благородных металлов со сливаемым расплавом стекла. По оси холодного тигля в его дне расположено сливное устройство с отверстием для слива расплава.

На Фиг. 6 представлен вид сверху холодного тигля с разрезным приваренным сливным фланцем и выключенным основным индуктором

На Фиг. 7 представлен вид сверху холодного тигля с разрезным приваренным сливным фланцем и включенным основным индуктором.

На Фиг. 8 изображено предлагаемое изобретение. Вид сбоку холодного тигля и горячего сливного устройства с разрезным приваренным сливным фланцем при включенном основном и сливном индукторах.

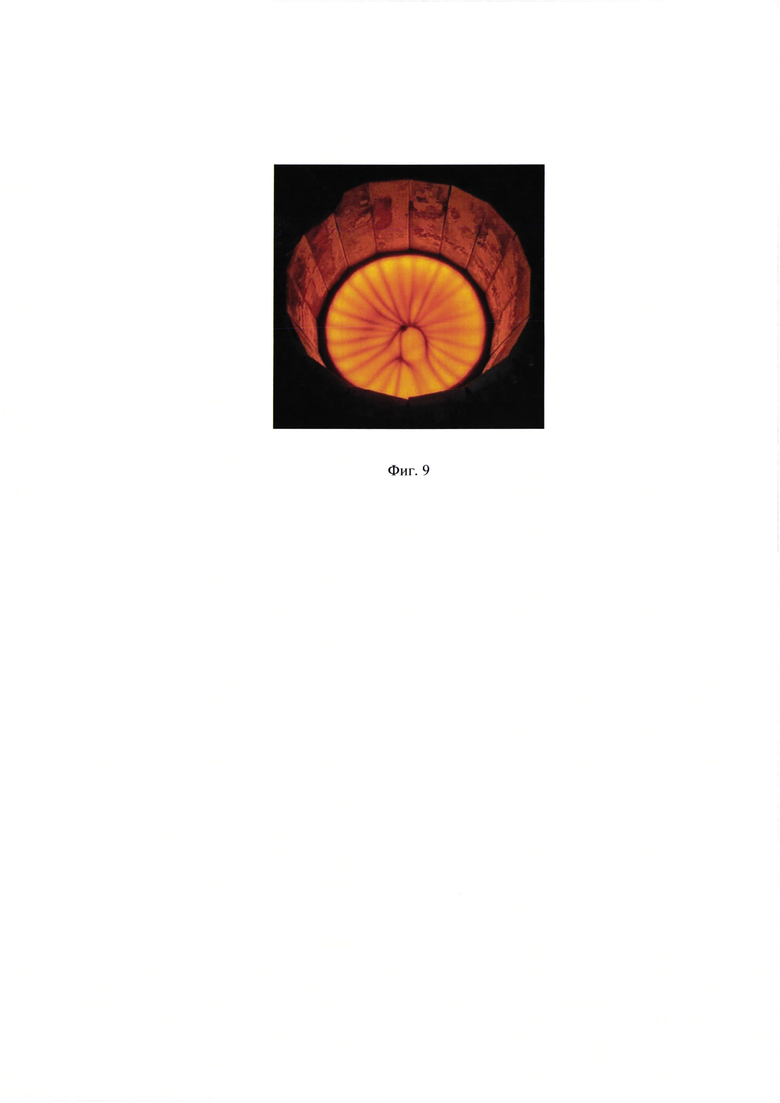

На Фиг. 9 представлен вид сверху печи и ванны расплава во время стационарного режима плавки.

Конструктивные элементы выполнены следующим образом. Холодный тигель состоит из множества металлических секций (на примере на Фиг. 7 и 8 - из меди, для остекловывания ВАО - из нержавеющей стали), расположенных и закрепленных относительно друг друга с воздушным зазором, таким образом, чтобы донная часть полости тигля образовывала конус, а, в конце конуса расположено сливное устройство с леткой для слива расплава стекла. Секции тигля электрически изолированы друг от друга. Медный спиральный индуктор имеет витки, основная часть которых расположена напротив конусной части холодного тигля с зазором к секциям тигля. Индуктор соединен электрически с высокочастотным источником питания (ламповый или транзисторный генераторы) с помощью медных шин. Конусное дно тигля обеспечивает наклонную поверхность дна тигля для облегчения стекания расплава стекла, включающего корольки благородных металлов. Предлагаемое изобретение реализовано путем оптимизации конструкции сливного фланца на основе предварительных электрогидродинамических расчетов в пакете АНСИС, изготовления печи и проведения испытаний печи на реальном оборудовании.

Зазоры в сливном фланце размером 1 мм, обусловленные радиальными разрезами, заполняют тугоплавкой оксидной обмазкой на основе оксида алюминия, или других тугоплавких оксидов. Основной индуктор работает на частоте тока (0.3-2,0) МГц, сливной индуктор - (2-20) кГц, что обеспечивает нормальную работу систем измерения и управления печью.

Благодаря предложенным конструктивным отличиям обеспечивается работа печи в непрерывном режиме без определенного ограничения срока службы печи при остекловывании ВАО.

Работоспособность предлагаемого изобретения подтверждена примером, который является частным случаем реализации изобретения, но не ограничивает его.

Пример 1.

Индукционная печь с холодным тиглем для остекловывания ВАО состояла из водоохлаждаемого секционированного тигля с внутренним диаметром цилиндрической части 400 мм и конусным дном тигля с уклоном 45 градусов и индуктора конической формы, витки которого расположены напротив конусной части тигля. На этой печи проведены эксперименты, целями которых являлись:

1. Синтез стекла, содержащего имитатор ВАО ОДЦ Горно-Химического Комбината (ГХК), г. Красноярск.

2. Проверка работоспособности печи с горячим индукционным донным сливным устройством для периодического слива расплава.

В качестве источника питания основного индуктора использован ламповый генератор ВЧИ-11-60/1,76 с колебательной мощностью 60 кВт и частотой тока 1,76 МГц. Для питания сливного индуктора использован транзисторный генератор с колебательной мощностью 10 кВт и частотой тока 10 кГц.

Тест проведен с разрезным приваренным сливным фланцем (Фиг. 7). Как видно из Фиг. 7, интенсивный нагрев приваренного разрезного фланца основным индуктором является достаточным для слива расплава даже при только включенном основном индукторе, поскольку температура фланца достигает температуры слива стекла, т.е. более 700°С. Однако, расплав стекла при этом сильно перегревается, что недопустимо из-за значительного уноса радионуклидов. Это показывает возможность удержания расплава стекла в холодном тигле путем уменьшения режима основного генератора, что и получено в приведенном тесте, т.е. отсутствие слива стекла при наплавлении ванны расплава и ее удержании для необходимых режимов.

Для обеспечения слива расплава стекла используется две одновременных возможности: увеличение режима основного генератора для дополнительного нагрева стекла в зоне слива расплава и сливного фланца без перегрева расплава с одновременным обязательным включением сливного генератора для дополнительного нагрева сливного устройства. Таким образом, одновременная работа индукторов позволяет не перегревать расплав в холодном тигле и проводить слив расплава при требуемой температуре горячего сливного устройства.

На Фиг. 8 и 9 представлена работа предлагаемой печи с расплавом стекла, которое имитирует стекло с ВАО ОДЦ ГХК, при включенных основном и сливном индукторах. На Фиг. 9 виден достаточный нагрев сливного фланца и сливной трубки для обеспечения слива расплава, который был успешно произведен. После слива расплава на внутренней боковой вертикальной и конусной поверхностях холодного тигля обнаружен гарнисаж стекла толщиной 2-3 мм, что доказывает возможность удаления благородных металлов из холодного тигля вместе со сливаемым расплавом стекла.

Проведенные исследования показали работоспособность новой индукционной печи с холодным тиглем с дном конической формы и индуктором конусной формы, обеспечивающими удаление благородных металлов ВАО из ванны расплава в сочетании с индукционным горячим донным сливным устройством с разрезным приваренным сливным фланцем.

| название | год | авторы | номер документа |

|---|---|---|---|

| Индукционная печь для остекловывания высокоактивных отходов | 2022 |

|

RU2780195C1 |

| УСТРОЙСТВО ДЛЯ ОСТЕКЛОВЫВАНИЯ РАДИОАКТИВНЫХ ОТХОДОВ, СОДЕРЖАЩИХ ИОНООБМЕННЫЕ СМОЛЫ | 1997 |

|

RU2115182C1 |

| ПЛАВИЛЬНАЯ ПЕЧЬ | 2000 |

|

RU2177132C1 |

| СПОСОБ ПЕРЕРАБОТКИ РАДИОКТИВНЫХ ОТХОДОВ, ОБРАЗУЮЩИХСЯ В ПРОЦЕССЕ РАЗРУШЕНИЯ ОБЛУЧЕННЫХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК РЕАКТОРОВ НА БЫСТРЫХ НЕЙТРОНАХ, МЕТОДОМ ИНДУКЦИОННОГО ШЛАКОВОГО ПЕРЕПЛАВА В ХОЛОДНОМ ТИГЛЕ | 2018 |

|

RU2765028C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2203512C2 |

| ИСТОЧНИК ПАРА ДЛЯ ПЛАЗМЕННОГО РАЗДЕЛЕНИЯ ВЕЩЕСТВ | 2022 |

|

RU2793102C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНОГО РАСПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2157795C1 |

| ИНДИВИДУАЛЬНАЯ ПЕЧЬ ДЛЯ ПЛАВКИ ОКСИДНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2065413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ И ПОРОШКОВ РЕДКИХ, РАДИОАКТИВНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ | 2002 |

|

RU2231419C1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164716C1 |

Изобретение относится к плавильным устройствам, работающим с использованием метода индукционной плавки в холодном тигле (ИПХТ). Индукционная печь для плавки оксидных материалов и стекол, в том числе для остекловывания ВАО, содержащая индуктор, металлический водоохлаждаемый секционированный тигель с индукционным сливным устройством горячего типа. Донная часть тигля и индуктор выполнены в форме конуса. Витки индуктора расположены напротив конусной части тигля. В нижней части конуса тигля расположено сливное устройство со сливным фланцем и сливной трубкой, которая снабжена дополнительным индуктором. Сливной фланец выполнен сварным с нижними торцами секций тигля. На периферии фланца выполнены радиальные разрезы для заполнения тугоплавким огнеупорным диэлектрическим материалом. Изобретение позволяет увеличить срок службы индукционной печи. 9 ил.

Индукционная печь для плавки оксидных материалов и стекол, в том числе для остекловывания ВАО, содержащая индуктор, металлический водоохлаждаемый секционированный тигель с индукционным сливным устройством горячего типа, отличающаяся тем, что донная часть тигля и индуктор выполнены в форме конуса, причем витки индуктора расположены напротив конусной части тигля, а в нижней части конуса тигля расположено сливное устройство со сливным фланцем и сливной трубкой, которая снабжена дополнительным индуктором, при этом сливной фланец выполнен сварным с нижними торцами секций тигля, а на периферии фланца выполнены радиальные разрезы для заполнения тугоплавким огнеупорным диэлектрическим материалом.

| ЛОПУХ Д.Б | |||

| и др | |||

| Исследование работы индукционной печи с холодным тиглем для остекловывания высокоактивных отходов, содержащих благородные металлы | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| СПб, 26 января - 4 февраля 2016 г | |||

| / СПбГЭТУ "ЛЭТИ", СПБ, 2016, С | |||

| Затвор для дверей холодильных камер | 1920 |

|

SU182A1 |

| Индукционная печь для плавки окисных материалов | 1982 |

|

SU1057767A1 |

| СПОСОБ ОТВЕРЖДЕНИЯ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2164716C1 |

| Модельный состав для точного литья по выплавляемым моделям | 1956 |

|

SU109281A1 |

Авторы

Даты

2020-12-02—Публикация

2019-12-25—Подача